高压固溶处理对AZ91D铸造镁合金组织的影响

2014-04-04刘秋香陆德平谢仕芳陈志宝魏仕勇

刘秋香,陆德平,谢仕芳,陈志宝,邹 晋,胡 强,魏仕勇

(江西省科学院应用物理研究所,江西 南昌330029)

0 引言

镁合金因其具有比强度高、比刚度高、弹性模量较低、良好的减振性、切削加工性能优良、铸造性能良好等优点,使其在航天航空、汽车制造和通讯等领域得到了广泛的应用[1~5]。其中AZ91D镁合金铸造工艺性能良好、耐腐蚀性强、综合力学性能好、价格低廉,成为应用广泛的Mg-Al系列的铸造镁合金[6~9]。然而。由于镁合金强度较低、塑性较差使其应用受到很大限制[10]。

众所周知,材料的性能与其组织结构密切相关。温度则是影响材料组织结构的重要参量之一。为了改善镁铝合金的强度或塑性指标,人们通过热处理工艺进行了卓有成效的研究探索,并在镁铝合金的生产中得到广泛应用的技术工艺是对镁铝合金充分固溶后实施时效处理[11]。压力是影响材料组织结构的另一重要参量。近年来,随着高压实验技术的发展,许多研究者尝试利用压力作用来调控材料的组织结构和性能。例如,李荣德[12]在高压凝固条件下获得了致密的网状结构,每个晶粒由具一定的方向性的相互平行的二次枝晶构成,从而提高了 ZA27的硬度; Yang[13]等研究了高压凝固过程中Cu-Zn合金固态相变和机械性能,结果表明,高压导致材料组织的变化和硬度的增加。

本文以AZ91D铸造镁合金为研究对象,借助XRD、OM和SEM等材料分析测试手段分析高压固溶处理对铸造AZ91D镁合金的微观组织的影响。

1 实验方法

实验使用工业AZ91D铸造镁合金,其化学成分如表1所示。使用线切割在AZ91D铸造镁合金棒材上取若干圆柱体,尺寸为Ф8×13.5 mm,将切割的AZ91D镁合金试样、叶腊石罐、石墨炉及叶腊石块等放入温度为120℃的鼓风干燥箱内干燥48 h。在CS-IB型人造金刚石压机进行高压固溶处理,高压装置图如图1所示。固溶处理参数如下:实验压力为2 GPa;固溶温度为400℃,保温保压时间为60 min;冷却方式为炉冷。为了与高压固溶处理的AZ91D镁合金的组织形成对比,AZ91D镁合金样品常压条件下进行了相同条件下的固溶处理。实验压力为常压;固溶温度为400℃,保温时间为60 min;冷却方式为炉冷。

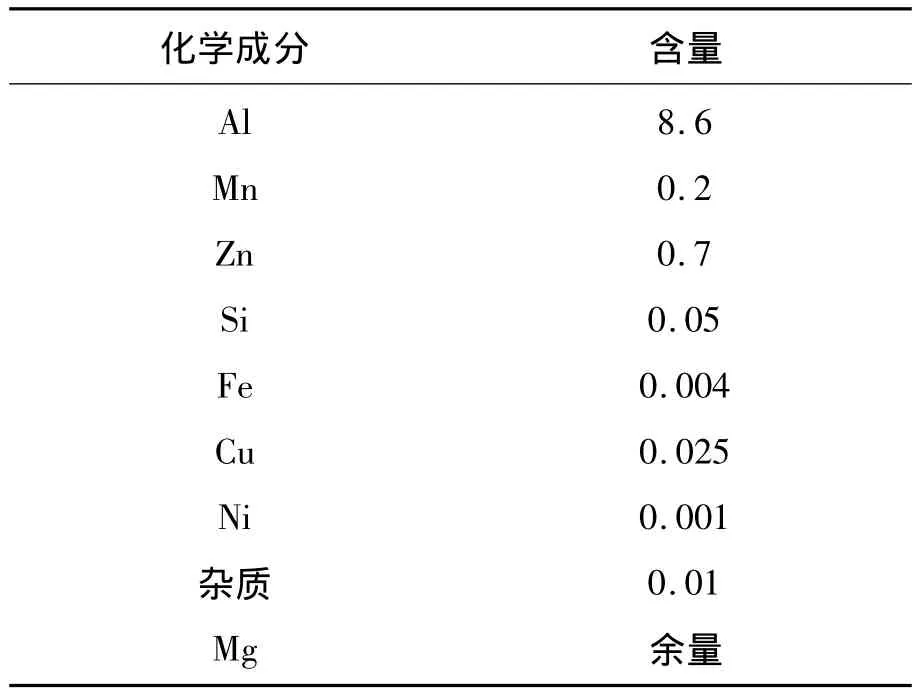

表1 AZ91D铸造镁合金的化学成分(质量分数)

图1 高压装置示意图

采用D/MAX-RB X射线衍射仪AZ91D镁合金样品进行检测,分析AZ91D镁合金样品的成分和物相组成。用600#、800#、1000#、1200#颗粒度的金相砂纸进行磨制,之后抛光,试样采用的是5.5 g苦味酸+90 mL无水乙醇+5 mL乙酸+10 mL水进行腐蚀,在Axiover 200MAT型光学金相显微镜和SEM电镜下观察AZ91D镁合金的组织,采用EDS能谱分析析出相的成分。

2 实验结果及讨论

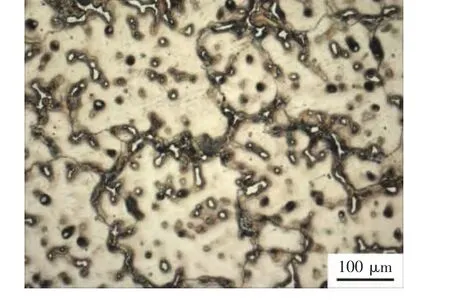

图2为AZ91D铸造镁合金典型的铸造显微组织结构。如图1所示,凝固过程中,由于合金元素的高度偏析,使得铸造镁合金是以树枝状晶结构存在。AZ91D镁合金铸态组织主要是α-Mg固溶体和网状分布的β-Mg17Al12相化合物组成,其中,β-Mg17Al12在晶界处呈不规则网状分布,也有少量的β-Mg17Al12相在晶粒内部成颗粒状分布。经测量,铸态AZ91D镁合金基体的平均晶粒尺寸约在175 μm。

图2 AZ91D铸造镁合金的金相显微组织

图3为铸态AZ91D镁合金的X射线衍射(XRD)图谱。由图3可知,铸态AZ91D镁合金主要有基体α-Mg及β-Mg17Al12相组成。由于Zn在基体Mg中的固溶度较大,因而合金中的Zn固溶于基体α-Mg及β-Mg17Al12相中。

图3 AZ91D铸造镁合金的XRD图

图4为AZ91D镁合金分别在常压和高压固溶条件下处理后的金相组织。由图4(a)可以看出,常压固溶处理后AZ91D镁合金的平均晶粒尺寸为175 μm,较铸态镁合金的晶粒组织变化不大。常压固溶处理后AZ91D镁合金沿晶界析出的Mg17Al12相显著减少。图4(b)为压力2 GPa固溶处理后的AZ91D镁合金的金相组织,可以看出,高压固溶处理后的AZ91D镁合金的平均晶粒尺寸为58 μm,其晶粒组织较常压固溶处理后的AZ91D铸造镁合金的晶粒组织明显的细化,约为常压固溶处理的晶粒尺寸的1/3。此外,由图4 (b)可以看出,在AZ91D镁合金的原始α固溶体晶粒的晶界处出现了大量的再结晶晶粒,再结晶晶粒把原始晶粒分割成几个小晶粒。并且在α固溶体晶粒内部,可见互相平行或交叉的孪晶,孪晶的厚度为1~5 μm。

图4 固溶处理后AZ91D镁合金的金相组织

高压固溶处理后的AZ91D镁合金的原始晶粒的边缘出现了大量的再结晶晶粒,这主要是因为AZ91D镁合金高压固溶处理时晶界处积攒了大量的能量,而动态再结晶的变形驱动力为变形贮能,只有当贮能达到一临界值时,动力学再结晶才会发生,因此铝合金在热变形时的软化机制为动态回复。相反,对于有些层错能低的材料,特别是层错能较低的镁合金,则扩展位错很宽,故难以从节点和位错网中解脱出来,也难以通过交滑移和攀移与异号位错相互抵消,动态回复较慢,亚结构中位错密度高,剩余的贮能足以引起动态再结晶,另外,镁合金的晶界扩散速度较高,在亚晶界上堆积的位错能够被这些晶界吸收,从而加速了动态再结晶的过程[14,15]。

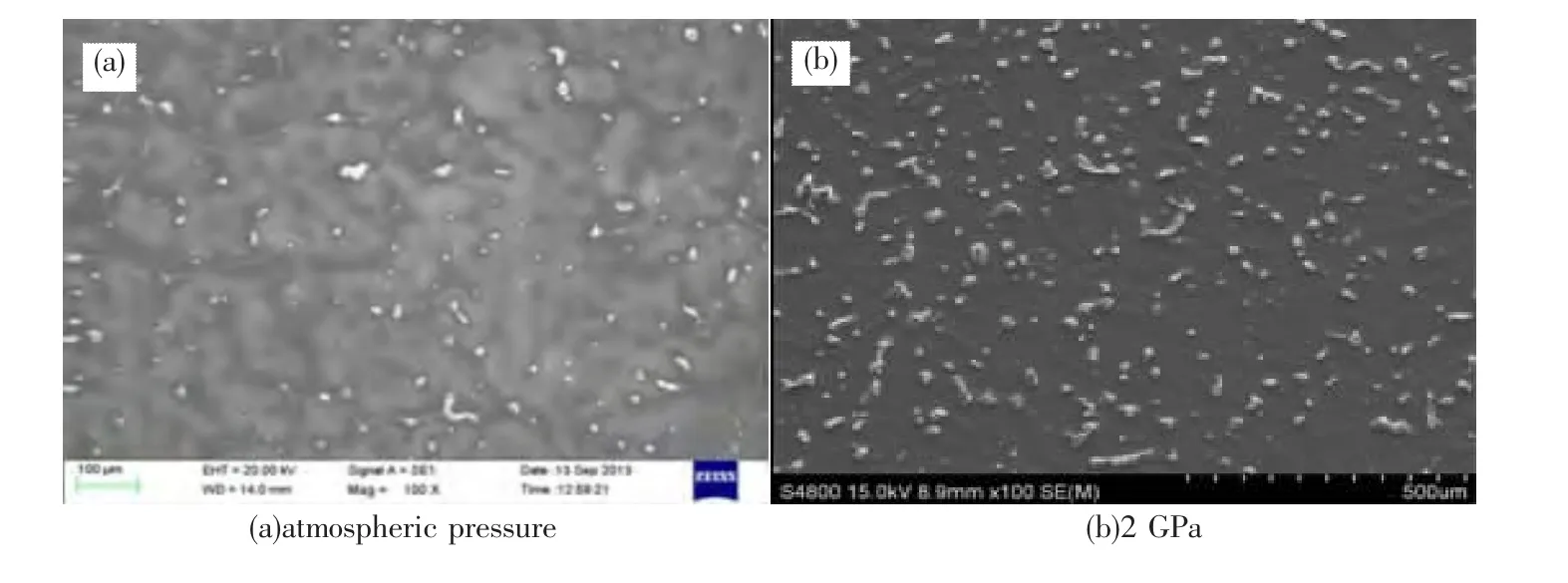

图5为固溶处理后的AZ91D镁合金的β-Mg17Al12相形貌图。如图5(a)所示,原来铸态组织中沿着晶界析出的网状分布β-Mg17Al12相明显减少,晶界处仅有少量的 β-Mg17Al12相存在,β-Mg17Al12相主要以颗粒状分布于晶界和晶粒内部。图5(b)为2 GPa固溶处理后AZ91D镁合金β-Mg17Al12相形貌图。高压固溶处理后的AZ91D镁合金有大量的β-Mg17Al12相存在,且β-Mg17Al12相主要以颗粒状分布。由图5(a)和(b)比较可见,高压固溶处理后的AZ91D镁合金的析出相明显多于常压固溶处理后的AZ91D镁合金,可见,高压固溶处理抑制了晶界处β-Mg17Al12相的溶解。为了进一步析出相的成分,对其进行EDS分析,结果如图6所示。由EDS结果可知,颗粒状的析出物主要为β-Mg17Al12及少量的β-Mg17(Al、Zn)12相组成。

3 结论

(1)高压固溶处理可显著细化AZ91D镁合金的晶粒,平均晶粒尺寸为58 μm,约为其常压固溶处理晶粒尺寸的1/3。

(2)经2 GPa固溶处理后,AZ91D镁合金的α固溶体晶粒的晶界处出现了大量的再结晶晶粒,把原始晶粒分割成几个小晶粒,在原始晶粒内部,可见互相平行或交叉的孪晶,孪晶的厚度为1~5 μm。

图5 固溶处理后AZ91D镁合金β-Mg17Al12相的形貌

图6 2 GPa固溶处理后AZ91D镁合金的析出相形貌及EDS分析

(3)经2 GPa固溶处理后的AZ91D镁合金,主要由α-Mg及β-Mg17(Al、Zn)12相组成,析出相主要以颗粒状分布于晶界。

[1] Wan Y,Xiong G,Luo H,et al.Preparation and characterization of a new biomedical magnesium-calcium alloy[J].Materials&Design,2008,29:2034-2037.

[2] Ishikawa K,Watanabe H,Mukai T.High strain rate deformation behavior of an AZ91 magnesium alloy at elevated temperatures[J].Materials Letters,2005,59: 1511-1515.

[3] Zhang L,Cao Z Y,Liu Y B,et al.Effect of Al content on the microstructures and mechanical properties[J].Materials Science and Engineering A,2009,508:129-133.

[4] Guo Q,Yan H G,Chen Z H,et al.Grain refinement in as-cast AZ80 Mg alloy under large strain deformation[J].Materials Characterization,2007,58:162-167.

[5] Prasad YVRK,Rao K P.Effect of homogenization on the hot eeformation behavior of cast AZ31 magnesium alloy[J].Materials&Design,2009,30:3723-3730.

[6] Huang J F,Yu H Y,Li Y B,et al.Precipitation behaviors of spray formed AZ91 magnesium alloy during heat treatment and their strengthening effect[J].Materials&Design,2009,30:440-444.

[7] Ishikawa K,Watanabe H,Mukai T.High strain rate deformation behavior of an AZ91 magnesium alloy at elevated temperature[J].Materials Letters,2005,59 (12):1511-1515.

[8] Ravi Kumar N V,Blandin J J,Desrayaud C,et al.Grian refinement in AZ91 magnesium alloy during thermomechanical processing[J].Materials Science and Engineering A,2003,359(1-2):150-157.

[9] Liu X B,Osawa Y,Takamori S,et al.Grain refinement of AZ91 alloy by introducing ultrasonic vibration during solidification[J].Materials Letters,2008,62(17-18):2872-2875.

[10]Hu B,Peng L M,Yang Y L,et al.Effect of solidification condition on microstructur,mechanical and wear properties of Mg-5Al-3Ca-0.12Sr magnesium alloy[J].Materials&Design,2010,31:3901-3907.

[11]张菊梅,将百灵,王志虎,等.固溶及时效处理对AZ80镁合金显微组织的影响[J].金属热处理,2007,32(10):6-10.

[12]李荣德,黄忠平,白彦华,等.超高压力对ZA27合金非平衡凝固组织和性能的影响[J].铸造,2003,52 (2):92-94.

[13]Zhao J,Liu L,Yang J R,et al.Effect of high pressure on the microstructure and hardness of a Cu-Zn alloy[J].Rare Metals,2008,27(5):541-544.

[14]Chino Y,Kimura K,Mabuchi M.Twinning behavior and deformation mechanisms of extruded AZ31 Mg alloy[J].Materials Science and Engineering A,2008,486 (1-2):481-488.

[15] Galiyev A,Kaibyshev R,Gottstein G.Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J].Acta Materialia,2001,49 (7):1199-1207.