添加Cu粉对Ni-Cr合金真空钎焊金刚石磨粒界面组织的影响

2014-04-01,,,,

,,, ,

(中原工学院,郑州 450007)

钎焊金刚石工具是以活性钎料焊接无镀膜金刚石,通过强碳化物形成元素使金刚石与工具胎体实现化学冶金结合,提高对金刚石的把持力[1-2]。

钎焊金刚石工具最常用的钎料包括Ag-Cu-Ti、Ni-Cr-B-Si、Cu-Sn-Ti、Ni-Cr-P。Ni-Cr合金中的Ni具有强度高,对金刚石润湿性好,高温性能好,耐磨性好等优点。Cr是强碳化物形成元素,可以和金刚石反应生成一系列的碳化物,如Cr3C2、Cr7C3、Cr23C6等[2],与金刚石实现化学冶金结合,提高对金刚石的把持力。采用Ni-Cr合金钎焊金刚石工具的工艺、机理及金刚石表面碳化物形貌等已有大量的研究[3-7]。Ni-Cr合金钎焊金刚石工具可以提高基体与金刚石的连接性,对金刚石把持力也很大,但也存在一些缺点:①工具磨削后期磨料出刃难;②金刚石易石墨化[2,8-9]。针对金刚石存在的问题,宋月清提出了金刚石工具胎体弱化的概念[10],即在磨削加工中,胎体材料的磨损与金刚石磨粒及时出露要与磨削对象相匹配,即提高工具的自锐性。王秦生提出结合剂的硬度、强度、韧性要适当的观点[11]。

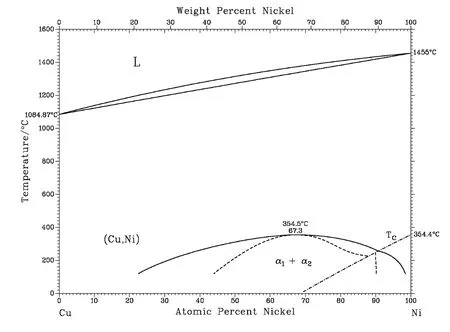

针对Ni-Cr合金钎焊金刚石制品存在的问题,分析其原因主要是:①Ni-Cr合金自身强度太高;②Ni-Cr合金中含有较多的石墨化元素Ni。基于这些原因,向Ni-Cr-B-Si合金中加入Cu元素,因为Cu是非触媒元素,相对于Ni具有塑性好、强度低等特点。图1 是Cu-Ni二元相图,从图1可以看出,Cu-Ni可形成无限固溶体;图2是 Cu-C二元相图,从图2可以看出,C元素在Cu熔融金属中的溶解度较小,因此在钎料中添加少量Cu可以降低金刚石石墨化程度,从而减少金刚石的热损伤。本文研究添加Cu元素对Ni-Cr合金钎焊金刚石磨粒界面组织的影响,以期在具有高连接强度的同时,降低金刚石的热损伤。

图1 Cu-Ni二元相图

图2 Cu-C二元相图

1 试 验

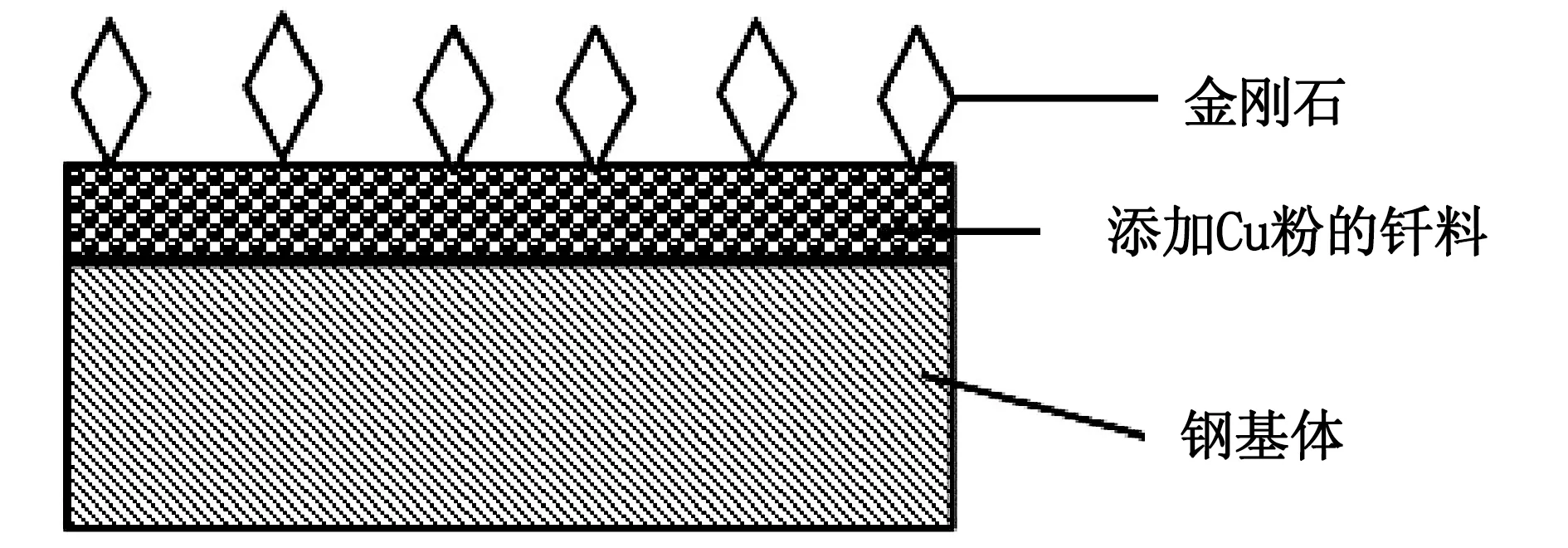

试验选用30/35目金刚石,基体为Q235钢,钎料为添加 5%、10%、15%(wt%)Cu粉的Ni-Cr-B-Si,Ni-Cr-B-Si合金粉末成分如表1所示。真空度<0.01 Pa,在ZGS-40真空高温钎焊炉中进行钎焊试验.钎焊前对Q235钢、金刚石表面用丙酮清洗,然后浸泡在丙酮中用超声波清洗5 min,吹干。将Ni-Cr合金分别与5%、10%、15%(wt%)Cu粉混合均匀后置于钢基体表面,然后在混合粉末表面上布置金刚石磨粒(见图3),分别在1 040 ℃、1 050 ℃、1 070 ℃下钎焊,保温5 min,随炉冷却至室温取出。

对焊后的金刚石试样进行电解腐蚀.所用设备为电解抛光仪,电解液为10%~20%的稀盐酸溶液.切割后的试样为阳极,阴极为石墨棒,电压4~8 V,电流200~300 mA.钎料溶解后金刚石掉落到烧杯中,过滤并清洗,收集金刚石颗粒。

表1 Ni-Cr-B-Si合金粉末成分

图3 钎焊金刚石表面布置示意图

2 结果与分析

2.1 钎焊金刚石的界面碳化物形貌

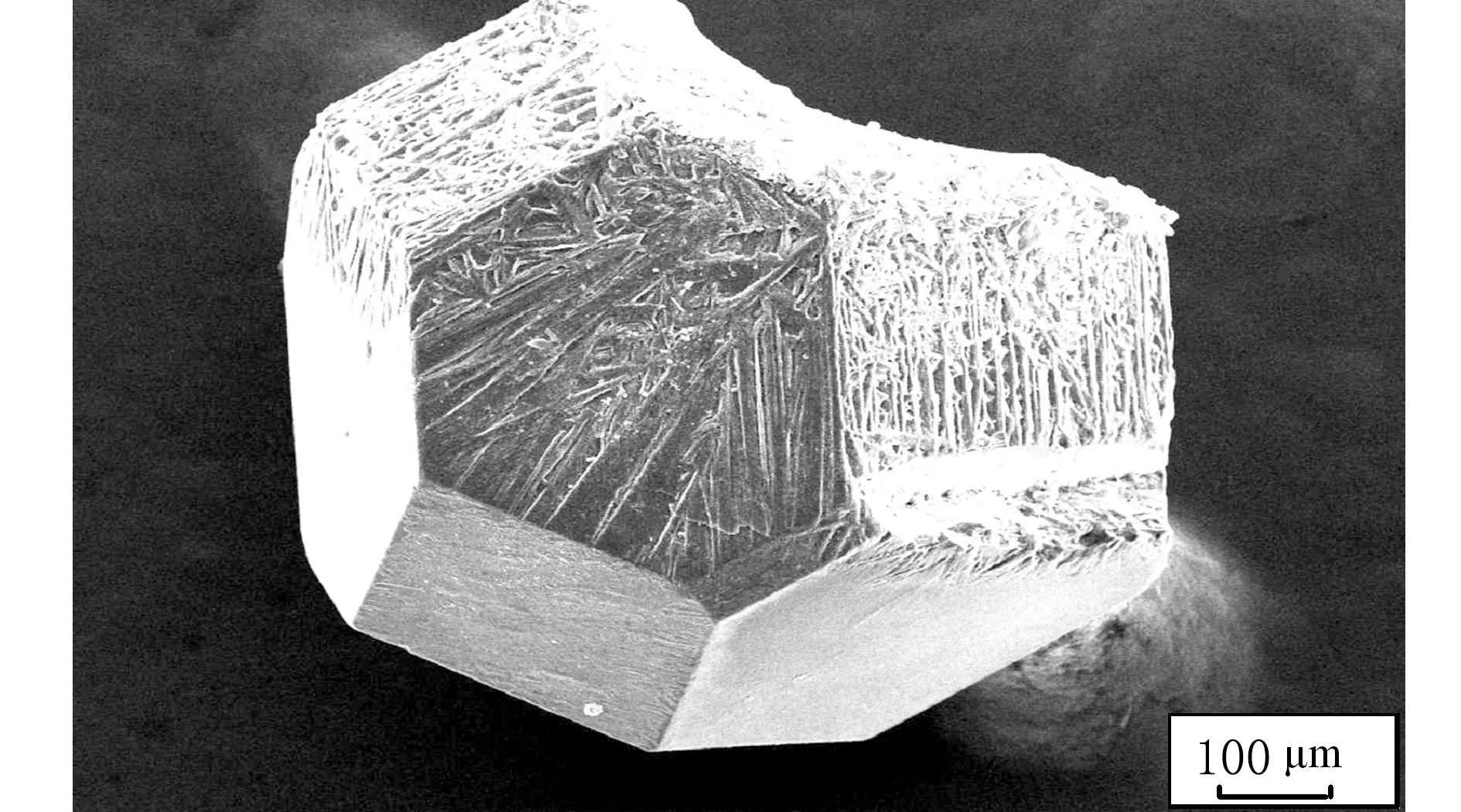

添加10%、15% (wt%)Cu粉的钎料在1 040 ℃ 和1 050 ℃下钎焊金刚石时,熔化不充分,其主要原因是Cu的熔点为1 083 ℃,添加较多的Cu导致钎料熔点上升,而少量的Cu通过与Ni合金化,对其熔点影响不大.添加5%Cu粉的Ni-Cr合金在1 050 ℃下进行钎焊,实现了金刚石的高强度连接.图4为焊后金刚石整体形貌.从图4可以看出,金刚石颗粒基本保持原有的形状,金刚石的表面覆盖着一些固体物质,可能是没有被完全腐蚀掉的钎料,也可能是生成的碳化物.这说明用添加5%Cu的Ni-Cr合金钎焊金刚石时,钎料对金刚石的润湿性良好,钎料与金刚石表面的C生成了碳化物,实现了化学冶金结合。

图4 Ni-Cr合金添加5%Cu粉在1 050 ℃下钎焊金刚石的整体形貌

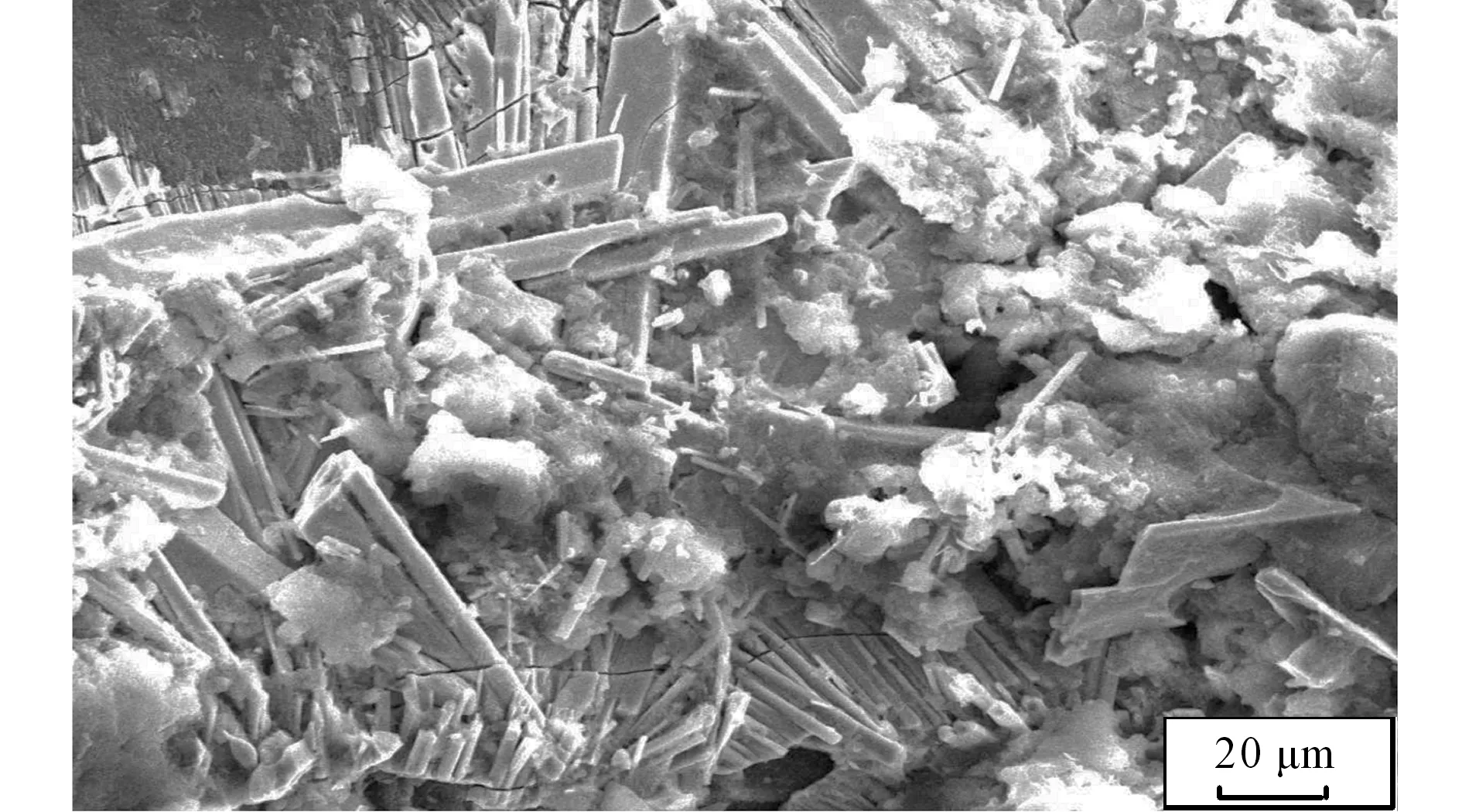

图5为Ni-Cr合金分别添加5%、10%、15%Cu粉后在不同温度下保温5 min钎焊金刚石得到的表面碳化物形貌。从图5可以看出,金刚石表面都有针状碳化物形成,并且图5(a)、图5(b)的碳化物明显较图5(c)、图5(d)的多,说明当Cu含量较低时,钎料熔化较好,对金刚石的润湿性也较好,与金刚石表面的C形成了碳化物。由图5(b)-5(d)可以看出,相同实验条件下,随着Cu含量的增加,钎料熔化越来越难,钎料流动性变差,对金刚石的润湿性也越来越差,形成的碳化物也越来越少。

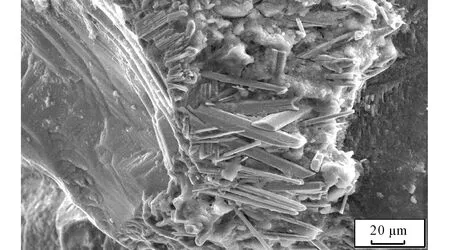

图6为Ni-Cr合金添加5%Cu粉在1 070 ℃钎焊金刚石的碳化物形貌.从图6可以看出,在金刚石表面碳化物的分布具有一定的方向性,这与单晶金刚石基体晶面上C原子的方向性有关,碳化物在金刚石单晶表面外延生长时优先沿某一方向生长.结合文献[3]及晶体形态可以看到,B处的化合物为Cr3C2,其晶体形态与斜方晶系基本符合,但并不理想,主要是因为受到生长环境的制约。

(a) Ni-Cr合金添加5%Cu粉(1 050 ℃)

(b) Ni-Cr合金添加5%Cu粉(1 070 ℃)

(c) Ni-Cr合金添加10%Cu粉(1 070 ℃)

(d) Ni-Cr合金添加15%Cu粉(1 070 ℃)

图7为Ni-Cr合金添加5%Cu粉在1 070 ℃下钎焊金刚石电解腐蚀后的表面形貌。

图6 Ni-Cr合金添加5%Cu粉1 070 ℃保温5 min的碳化物形貌

(a)金刚石表面形貌

(b) 图(a)中C处的局部放大图

金刚石经过深腐蚀,表面的部分碳化物被腐蚀掉,可看出碳化物腐蚀掉后在金刚石表面留下许多具有一定方向性的沟壑状痕迹,如图7(a)所示。这主要是因为钎料中的活性元素Cr在钎焊时会与金刚石表面的碳元素发生化学反应,生成碳化物,该反应消耗了金刚石,从而实现了金刚石与钎料的化学冶金结合。金刚石表面的碳化物被深腐蚀掉以后,会出现沟壑状痕迹。因为金刚石磨削主要靠外露部分,而腐蚀消耗的金刚石是埋在钎料中的部分,对金刚石露出部分影响不大,另外C原子质量小,因此腐蚀消耗的金刚石并不多。图7(b)为图7(a)的局部放大图,从图中可以看出金刚石表面有絮状物生成,但尚不知是不是石墨。金刚石在钎焊过程中温度较高,并且Ni是触媒元素,会促使金刚石石墨化,因此在钎焊过程中会导致金刚石的石墨化。

2.2 Cu含量对钎焊金刚石工艺性能的影响

图8为Ni-Cr合金分别添加5%、10%、15%(wt%) Cu粉在1 070 ℃保温5 min钎焊金刚石的扫描电镜照片。从图8可以看出,用Ni-Cr合金添加5% Cu粉钎焊金刚石时润湿性最好,且钎料与金刚石生成了大量碳化物,实现了化学冶金结合,对金刚石的把持力最大,焊接最牢固;同时金刚石表面化学侵蚀比较严重,这是因为当加入的Cu粉含量较低时,钎料中Ni的含量相对较大(Ni是触媒元素),在高温钎焊过程中,促使金刚石向石墨转变,导致金刚石的热损伤较大。

(a) Ni-Cr合金添加5%Cu粉

(b) Ni-Cr合金添加10%Cu粉

(c) Ni-Cr合金添加15%Cu粉

3 结 语

(1) Ni-Cr合金中添加Cu粉在1 050 ℃下钎焊金刚石,生成了碳化物,实现了化学冶金结合,可实现牢固的连接。

(2) Ni-Cr合金中添加Cu粉能降低钎焊对金刚石的热损伤,随着Cu含量的增加,金刚石的热损伤程度降低,但同时金刚石的润湿性也会下降。

(3) Ni-Cr合金中添加5%Cu粉,钎料在1 050 ℃下保温5 min钎焊金刚石,工艺性能最佳,钎料不仅对金刚石润湿较好,也在一定程度上减小了金刚石的热损伤.

参考文献:

[1] 姜荣超. 加快金刚石钎焊工艺及其制品的发展与产业化[J] . 超硬材料工程,2006,18(1): 36-43.

[2] 王丽卿,吴占海,郭佳. 钎焊金刚石工具性能影响因素研究[J]. 机械工程师,2010(7): 42-45.

[3] 卢金斌,徐九华. 真空钎焊金刚石界面碳化物的形貌[J]. 中国有色金属学报,2007,17(7): 1143-1148.

[4] Li Wen-chun, Liang Cheng, Lin Shun-tian. Epitaxial Interface of Noncrystalline TiC Formed between Cu-10Sn-15Ti Alloy and Diamond[J]. Diamond and Related Materials, 2002(11): 1366-1373.

[5] 马楚凡,王忠义,南俊马,等. 一种牙科单层高温钎焊金刚石砂轮的研制[J]. 金刚石与磨料磨具工程,2002(2): 34-35.

[6] 卢金斌,徐九华,徐鸿钧,等. Ni-Cr合金真空钎焊金刚石界面反应的热力学与动力学分析[J]. 焊接学报,2004,25(1): 21-24.

[7] 孟卫如,徐可为,南俊马. 活性钎料真空单层钎焊金刚石[J]. 稀有金属材料与工程,2004,33(7): 771-774.

[8] 卢金斌,汤峰,孟普,等. Ni-Cr合金真空钎焊金刚石的热损伤分析[J]. 焊接学报,2010,31(8): 25-29.

[9] 王琳,李云东,王栋. 提高钎焊金刚石工具质量的研究进展[J]. 金刚石与磨料磨具工程,2010,30(3): 31-35.

[10] 宋月清,甘长炎,夏志华,等. 金刚石工具胎体性能的弱化问题研究[J]. 人工晶体学报,1998,27(4): 368-372.

[11] 王秦生,左宏森,宋诚. 金刚石锯片使用性能与结合剂之间的关系[J]. 郑州工业高等专科学校学报,2002,18(2): 1-3.

[12] 王毅,殷世强,卢广林,等. 钎焊立方氮化硼 BCu80Ni5SnTi 活性钎料的研究[J]. 中国有色金属学报,2009,19(12): 2192-2197.

[13] 王毅,卢广林,殷世强,等. Cu-Ni-Sn-Ti 活性钎料成分设计与优化[J]. 吉林大学学报(工学版),2009,39(3): 615-618.

[14] 王毅. Cu-Ni-Sn-Ti 活性钎料的研究及其与c-BN的连接[D]. 长春:吉林大学,2011.