AL单、双金属翅片管的轧制工艺

2014-03-31万学东江苏煤炭地质勘探一队江苏无锡214063

■万学东 ■江苏煤炭地质勘探一队,江苏 无锡 214063

1 翅片管的分类

翅片管是构成各种热交换器的核心元件,根据翅片管的复合形式可分为:单金属翅片管和双金属复合翅片管;根据翅片分布可分为:内翅片管和外翅片管;根据翅片管加工方式可分为:绕片式翅片管、套片式翅片管、和轧制式翅片管。由于轧制式翅片管的结构紧密、传热性能好、整体刚性强等优点,目前在国内市场上得到了广泛的应用。

轧制式单金属翅片管由单金属整体轧制而成,常见的有铝翅片管、铜翅片管、不锈钢翅片管等,这种翅片管无接触热阻,强度高,耐热震和机械振动,热膨胀性能好,具有可观的扩展换热面。

轧制式双金属复合翅片管是两种金属管经过复合后再轧制出翅片,常见的有铜铝复合翅片管、钢铝复合翅片管、铜钢复合翅片管等,这种翅片管具有结合紧密,热阻小,传热性能好、强度高、防腐蚀性能强、在长期冷热工况下不易变形、工作寿命长等特点。

2 轧制设备及原理

2.1 轧制设备

我厂生产的GJ-66B金属翅片管轧机结构紧凑,性能稳定,操作方便,有三种机型,可分别轧制基管为 Φ8~Φ15,Φ12~Φ25,Φ25~45,,翅片高为1mm~16mm,片距为1mm~8mm的单、双金属翅片管,以及节距为30mm以内的波纹管、波节管。整体结构如图1。

图1 GJ-66B金属翅片管轧机

2.2 轧制刀片

轧制刀片为对称结构,在初次使用时没有正反面之分。每付刀由三组参数和数量相同的刀组成,每组刀按由小到大顺序排列,处在同一位置的刀片具有互换性。轧制不同片距、片高的翅片管,应选用相应的刀片。

2.3 轧制原理

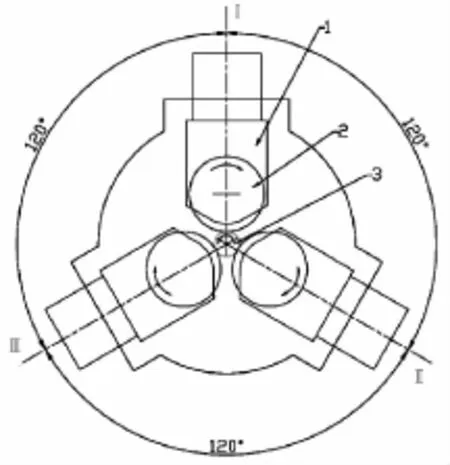

GJ-66B金属翅片管机的轧制原理如图2所示。

调节三个刀架Ⅰ、Ⅱ、Ⅲ的高低使三组刀片成等边三角形分布,且内切于基管,在轧制过程中只需通过上下移动刀架Ⅰ即可实现退刀、进刀。

逆时针转动刀架Ⅰ、Ⅱ、Ⅲ使刀片轴中心线与轧制管中心线成一定倾斜角度,倾角与翅片管的螺旋角相同。轧制过程中通过刀片的旋转与摩擦力使轧制管自动做轴向进给,同时通过刀片和基管组成的空腔挤压出翅片。

3 轧制过程

本文以轧制翅片外径为Φ57mm,基管外径为Φ25mm,翅片片距为2.3mm的钢铝复合翅片管为例,简单介绍从设备调整到轧制出合格翅片的过程。

图2 轧制结构原理

3.1 设备调整

3.1.1 刀架角度调整

刀架角度的大小对翅片管延伸率、翅片管外径形状及片距大小有很重要的影响。角度越大,片距相应越大,铝管延伸率越大,同时刀片受力越大;角度小则片距变小延伸率变小。外径Φ45以下翅片管,角度大小对外径的影响较小;大外径翅片管,角度过大或过小都会引起外径波浪高低。三个位置的刀架角度必须方向一致,任何一个相反,均轧制不出翅片管。

松开刀架嵌套上的螺栓,逆时针方向轻微拨动刀架,调到角度2°06 ˊ左右,锁紧嵌套螺栓。角度刻度原理与万能角度尺原理一致,嵌套上每小格1°,弧形板上每小格6ˊ。

3.1.2 放差位圈

差位圈是轧制翅片管过程中重要部件之一,差位在三刀轴上放置顺序为:顺时针方向,厚(刀架Ⅰ)、中(刀架Ⅱ)、薄(刀架Ⅲ),放置顺序不能变。按照放置顺序差位圈的厚度数值差为1/3刀片厚度。轧制不同片距翅片管,必须更换相应的差位圈。

3.1.3 装刀片

根据我们要轧制的翅片管选用相应的刀片,在此我们选用厚度为2.1mm,外径为100mm,肩径为63mm的刀片。

按照由小到大的顺序依次将刀片装入刀轴,检查无误后再放入隔套、钢套、挂脚、锁紧螺母。锁紧螺母一定要锁紧,否则在轧制过程中会引起刀片的窜动现象影响翅片管质量。

按照同样的方法将其他两组刀片装好。装好的结构如图3。

图3 轧制变形过程

3.2 调配冷却液

在轧制工作时,刀片与铝管的摩擦及冷轧变形会产生大量的热量,严重影响了翅片管质量和刀片使用寿命,为了保证热量的散失、减少阻力要选用冷却液进行冷却、润滑。

冷却液必须选择专用乳化油,按照轧制经验乳化油稀释浓度为30%左右,冷却液浓度过低会导致翅片管失形或飞不高。

3.3 轧制翅片管

铝管必须选择专业生产用于轧翅片铝管的厂家,铝质越纯越好,铝管挤压密度越高翅片越易飞高,含有杂质或挤压铝管机吨位不够,都可能造成翅片高度达不到要求或局部开裂等现象。在本实验中选择外径36mm,壁厚5mm的铝管,将钢管衬套在铝管内,钢管的长度要比铝管稍长一些,因为在轧制过程中铝管会延伸出来。

先开冷却水泵,再开启主电机,送铝管的时候手要把铝管拿平,防止钢管碰到刀片后损伤刀片。对于厚壁铝管,为了能够顺利起头,通常在铝管起头一端进行倒角。

轧制出的翅片管要进行翅片外径、翅片距、铝管延伸率等项目的检测。

AL单金属翅片管轧制过程与复合翅片管轧制不同的是,单金属管轧制时铝管内衬一根固定的芯棒拉杆,在轧制过程中芯棒始终被固定在刀片的位置,这样可以防止刀片的下压而引起的铝翅片管缩孔现象。根据使用压力的要求,单金属翅片管的底部要留有一定厚度的金属。

在长期的轧制工作中我们得到如下经验:一般情况下,每毫米壁厚的铝管轧制后翅片飞高3.00~3.4毫米,复合翅片管中铝管的延伸率为15%~20%,铝单金属翅片管中铝管的延伸率为12% ~15%。片距大小、角度大小都对铝管的延伸有一定影响,片距大大则延伸率大,对于同一副刀片来说角度增大会使片距增大、延伸率增大。

4 小结

从目前来看,由于整体轧制式翅片管各方面的优点突出,在某些领域已经完全取代了套片式和绕片式,但是也逐步暴露出一些问题,如:加工时使用的轧制油、清洗时使用的NaOH溶液会造成环境污染,轧制效率低,自动化程度低,成本问题等。随着国外机械技术的发展,镶嵌式翅片管开始诞生,其加工环境无污染,效率高,成本低,具有较好的综合经济性能,在某些领域已开始取代轧制式。

[1]肖亚庆.谢水生.刘静安.王涛.铝加工技术实用手册.北京:冶金工业出版社.2005.

[2]王必武.杨子谦.施广森.高效节能翅片管的加工、应用及发展趋势.水利电力机械.2002(24).