混凝土泵送性能的影响因素与试验评价方法

2014-03-31赵筠

赵 筠

(北京江汉科技有限公司)

前言

混凝土工程施工中,“泵送”是常用的混凝土输送与浇筑方法,大幅度提高了混凝土建筑的施工效率。从上世纪二、三十年代开始混凝土泵送输送以来,泵送设备不断更新换代,泵的技术性能越来越好。在此期间,混凝土配制与生产技术也取得了巨大进步。例如,广泛应用了减水剂和矿物掺和料,可以配制高流动性或自密实混凝土,也可以配制高强、超高强(超高性能)混凝土,还可以针对使用环境配制高耐久混凝土,等等。然而,泵送混凝土技术发展至今,在配制“泵送性能好”的混凝土拌和物方面,技术的发展则相对落后,一直缺乏科学准确、简单易行的方法评价混凝土拌和物是否适合以及是否容易泵送。目前的混凝土生产与施工中,新配制的混凝土(使用新原材料或新配合比)需要在实际的或模拟的泵送管线上,经过“真实泵送”测试拌和物泵送性能。图1为迪拜哈利法塔(Burj Khalifa)工程施工前,进行混凝土泵送性能测试专门安装的“真实泵送”管线和设备。这样的泵送试验测试装置,占地大、成本高且费工费时,使泵送性能试验门槛高、难度大,一般只有针对重大工程时能够开展这样的试验测试,无法作为常规试验广泛应用于日常配制和生产的大量泵送混凝土。至今,泵送混凝土主要还是依靠经验进行配合比设计,主要依靠工作性测试和经验判断拌和物是否适合泵送和进行改善。但是,经验已经越来越难以应对现在多种类和多变化的原材料,也常常不适应现代混凝土的新特点(高流动性、自密实、低水胶比等),或不能解决现在遇到的新问题。随着现在泵送施工应用越来越普及,工程现场泵送过程中也越来越频繁地出现“意外”情况,如堵泵、堵管、坍落度急剧损失、泵送阻力过高等,成为严重困扰混凝土生产与施工技术人员的问题。

图1 迪拜哈利法塔(Bu rj Khalifa)工程测试混凝土泵送性能的600m水平泵送管线[1]

从开始使用泵和管道输送混凝土拌和物,工程技术人员就开始探索如何配制适合泵送的混凝土,可查阅到的最早相关文献发表在1936年[2]。探索工作一方面是根据工程实践积累的数据和经验,总结对原材料和配合比的技术要求,作为配制泵送混凝土的指导(详见第2.3节);另一方面是研究尝试建立试验室方法,评价混凝土泵送性能。

通过回顾上世纪所总结的泵送混凝土配制经验与试验研究成果,结合本世纪的最新研究进展,我们实际上已经具备试验室测试评价混凝土“泵送性能”的基本条件。可以预期,在现有基础上,再进一步完善试验室测试装置和方法,开展试验室测试与真实泵送测试结果(参数)对比,并建立起可靠的系列泵送性能参数的要求或判断标准,就可以建立起完整、科学、简易、可靠的混凝土“泵送性能”测试与评价体系。这样,泵送混凝土的配制与优化就变得简单易行。使用经过泵送性能充分测试和得到确认的混凝土拌和物,是保证实际工程施工泵送顺利进行的基础。

首先,怎样的混凝土拌和物“泵送性能”好呢?

1 混凝土泵送性能的涵义

混凝土拌和物的“泵送性能(pumpability)”包含“是否适合泵送”和“是否容易泵送”两方面涵义,即需要从“可泵性”和“易泵性”两方面进行性能评价。“可泵性”指混凝土拌和物能被泵送,一般不会堵塞管道,也不会在泵送过程失去工作性,是泵送施工顺利进行的前提条件。“可泵性”对混凝土拌和物的要求包括:

·有一定的流动性(坍落度超过5cm),易于充满泵的缸体,在适当的泵压力推动作用下能够在管道中移动;

·有良好的粘聚性,在输送过程和压力作用下,不会产生过量的泌水、泌浆或离析,在正常泵送或重新起动时发生堵泵、堵管的可能性很小;

·在泵送压力和剪切作用下,拌和物不会产生过大的流动性(工作性)损失。

·不会在泵送中断时因处于静置状态快速损失流动性,而导致重新启动泵送的阻力过大或无法恢复流态;

“易泵性”指混凝土拌和物在管道中流动阻力的相对高低,关系到泵送相同的距离或高度需要泵压的高低,决定了泵送施工的效率。在远距离、高程或超高程泵送时,以及较大混凝土结构施工时,对混凝土拌和物的“易泵性”就会提出比较高的要求。

因此,混凝土拌和物的泵送性能“好”,意味着“可泵(pumpable)”并且“易泵(easy to be pumped)”。泵送性能属于混凝土工作性之一,是受到多种因素影响并且需要多方面“平衡兼顾”的一种性能,因此无法用单一试验进行测试评价。“真实泵送”可以检验多种因素综合作用的效果,因此是测试检验泵送性能最有效、最可靠的方法,但试验装置大、测试成本高,无法作为常规试验方法广泛使用。然而,泵送性能也可以分解为上述多个方面进行测试和评价,即:用工作性、泌水指标、流动性损失速率(静置、压力和剪切作用下)等试验,检验可泵性;用泵送阻力试验测试易泵性。这样,综合了泵送性能所涉及的各个侧面,也能够比较全面地评价混凝土泵送性能。

泵送过程在压力或剪切作用下的流动性或工作性较快损失,是现代混凝土出现的新问题,检验测试方法并不复杂(在本文第6节探讨)。易泵性测试一直是试验室试验的难点。如今,在长期研究积累的基础上已经取得了突破性进展。首先,确认了混凝土拌和物的泵送阻力本质上是泵送过程形成“润滑层”的摩擦阻力;其次,发现“泵送压力-流速关系”近似线性,直线的截距和斜率参数就反映了摩擦阻力的高低。这样,通过测试钢-混凝土拌和物界面摩擦阻力,如法国研发的“同轴圆柱摩擦仪”(Coaxial Cylinder Tribometer),可以间接测试与评价易泵性。最近,德国成功设计出科学简易的试验装置“滑管式流变仪”(Sliding Pipe Rheometer),可以方便地直接测试“压力-流速关系”和评价易泵性(在3~5节中介绍相关研究成果)。

2 泵送性能测试与配制泵送混凝土的经验方法

2.1 “可泵性”的试验测试与评价

在长期的混凝土泵送施工中,堵泵堵管是最常遇到的问题。混凝土拌和物之所以可以泵送,是依靠水泥砂浆包裹粗骨料、水泥净浆包裹细骨料传递泵压力和润滑拌和物而流动。在管道中如果拌和物发生泌水或泌浆离析,粗细骨料失去浆体的包裹润滑(如图2所示),骨料与管壁的摩擦阻力会骤然增大,就可能发生堵管。同样,如果拌和物入泵时就发生离析,很可能导致堵泵。因此,“可泵”的首要条件是拌和物不离析,至少不产生过度离析。最早避免拌和物离析的方法,主要根据经验和依靠良好的骨料级配、砂浆含量、粉料(细砂和水泥)含量等保证。

图2 泌水、离析对泵送影响示意图[3]

英国R.D. Browne和P.B. Bam forth[3]经过长达8年的泵送试验研究,试图建立检验新拌混凝土泵送性能特征值的测试方法,包括:(1)用压力泌水试验测试混凝土“脱水”的内部阻力;(2)测定总体骨料的空隙率,辅助泵送混凝土配制;(3)在泵送管线上测试压力,评价泵的效率和性能,以及混凝土泵送性能。他们认为,在压力作用下混凝土拌和物快速“脱水”是导致堵管的重要原因(参考图2),因此研制了图3所示压力泌水试验装置。

图3 压力泌水试验装置[3]

压力泌水试验方法:将混凝土拌和物分两层装入125mm缸中(不捣实),加压到35kgf/cm2(约3.5MPa),然后打开泌水阀,记录10秒和140秒泌水体积V10和V140。试验显示,各种坍落度的混凝土拌和物,在140秒以后压力泌水量很小,因此试验到140秒就可以终止。典型的压力泌水试验结果如图4a所示,其中V10高、V140低,不能泵送;V10低、V140高,可泵送。Browne等认为,压力作用下快速排出的水量V10,代表了混凝土拌和物中多余的水分;压力作用140秒后,拌和物中的水处于被压缩颗粒的空隙中,不易被挤压出。新拌混凝土“脱水”快(泌水多),V10较大,(V140-V10)则相对小;反之,(V140-V10)较大,则表明混凝土具有较好的可泵性,因为(V140-V10)代表了颗粒之间起润滑作用的有效水量。用最大骨料粒径(Dmax)20mm的混凝土进行试验,得到可泵送(V140-V10)最小值定量结果如图4b所示。这样,测试混凝土拌和物的坍落度、V10和V140,计算(V140-V10),然后在图4b确定是否达到最小允许值,就能够判断混凝土是否可以泵送。需要指出,压力泌水试验是用来判断混凝土拌和物发生堵泵堵管的危险性,也可以判断拌和物多余水量的高低,作为改善配合比设计的参考,但不能用于判断混凝土泵送阻力或“易泵性”。此外,图4b中“可泵”与“不可泵”界限的划分,是有限试验(Dmax=20mm的混凝土)得到的结果,并不一定普遍适用。

图4 (a)压力泌水试验典型的排水量-时间曲线 (b)依据压力泌水试验结果判断可泵性[3]

图5 泌水速率试验(a)试验仪和试验程序(b)泌水量与时间关系曲线示例[5]

张晏清等[4]试验研究用坍落度(S)和140秒压力泌水总水量(V140)两个指标表征混凝土可泵性,结合实际工程泵送施工的验证,将可泵性分为良好、中等和不可泵三个等级:S<16cm,压力泌水量(V140)在70m l~110ml之间,混凝土可泵性良好;S<8cm,或V140>130m l,或V140<40m l,不可泵;介于以上范围,可泵性中等。此外,认为混凝土拌和物稳定性由加水量和小于0.3mm的细粉体积决定;砂浆体积与砂浆流动性共同作用决定混凝土流动性;减水剂和粉煤灰可提高可泵性。

法国D. Kaplan等[5]建立和使用一个148m长的“真实泵送”试验管线系统,进行了68次不同混凝土拌和物泵送测试(包括许多发生堵管情况),研究堵管产生的过程和机理,以及避免的方法。其试验研究发现,混凝土拌和物组成、泵管系统设计或泵送过程操作不当,均可能诱发堵管,并可能发生在泵送的任何阶段包括润滑管道(润管)、泵送、中断重新启动和清洗管道阶段。堵管产生原因和防止方法简述如下:

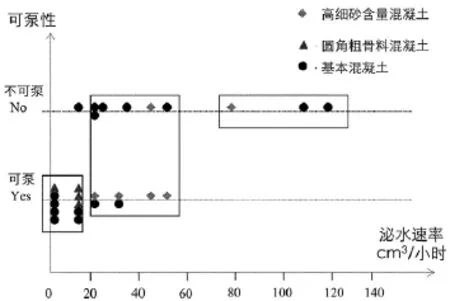

图6 泌水速率与可泵性之间的关系[5]

·润管阶段堵管:活塞式泵的每次推进,会使混凝土的粗骨料在润管水泥浆中前移,在水平管段跑到润管浆体前面并聚集,达到一定量就会发生堵管。堵塞容易发生在弯管处和安装安全阀、流量计等部位。避免的方法包括,在泵料斗混凝土不要与润管水泥浆混和,应待润管浆液全部出了泵的料斗,再加入混凝土,或润管浆与混凝土之间用砂浆隔离;润管阶段,泵宜以低速运行;使用润管水泥浆的量应与管道长度相适应,每20m长管用约50kg水泥(润管水泥浆水灰比0.5~0.8)。

·泵送过程堵管:骨料最大粒径(Dmax)超过管直径1/4可能导致稳定泵送状态的堵管;快速提高泵送速率,有时可引起锥形管道(直径减小)部位堵塞;局部的干扰如相连管节磨损程度不同、安装流量计或有橡胶管段等,可能诱发堵塞产生;混凝土拌和物在泵料斗中发生离析,可能大幅度增大进入管道的拌和物粗/细骨料比(C/F比),并因而发生堵塞;混凝土拌和物本身粗/细骨料比大,可能在泵料斗形成“拱”,使拌和物下料不畅,大量空气进入管道形成压缩空气气囊,可能导致拌和物不稳定流动和引发堵塞;混入混凝土中异物,如大石块、长金属丝等,也可能导致堵塞。

·泵送过程中断,重新启动时堵管:因为意外情况如清理管道堵塞或混凝土罐车迟到等,泵送过程可能中断数十分钟甚至几个小时。首要的是必须避免混凝土在管道中凝结。在静止状态,如果混凝土拌和物离析,骨料沉降接触管壁,水平管下部的润滑层会消失,泵送阻力会大幅度增大,使泵送重新起动困难或堵塞管道。

·清洗管道时堵管:直接用水清理和清洗管道,会清洗掉骨料表面包裹的砂浆,导致骨料失去润滑而产生堵塞。正确的方法为,在两个橡胶球之间填充润湿的牛皮纸(或废水泥包装袋),形成约1m长的低渗透性隔离塞,使水不接触混凝土拌和物,然后再将水泵入管道进行清洗。

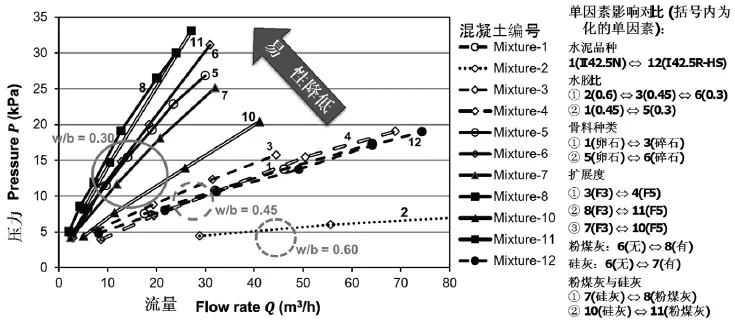

图7 各种因素对混凝土拌和物泵送压力(易泵性)的影响[6]

上述产生堵管的原因中,在开始的润管阶段和结束的清洗管道阶段,发生堵管多属于错误操作方式造成的,采用正确的泵送工艺流程一般可以避免。在泵送过程中、泵送中断重新启动过程发生堵管,混凝土拌和物的“可泵性”不良或泌水离析大则是主要原因。

D. Kaplan等[5]尝试建立常压自由泌水速率与堵管之间的关系,采用图5所示的试验装置和程序测量混凝土拌和物的泌水速率,在真实泵送管道上实测检验可泵性(是否堵管),得到的结果见图6。结果分析表明,泌水速率可以反映混凝土拌和物的稳定性,与发生堵管的危险性有一定相关性;粗骨料为圆角(卵石)、增加粒径0.1mm~0.7mm砂比例,有助于降低泌水速率和改善泵送性能。然而,管道堵塞是一种概率事件,诱发因素较多,不能从单一泌水速率指标判断发生或不发生,但泌水速率低表明泵送过程出问题的几率低。

2.2 “易泵性”的试验测试与评价

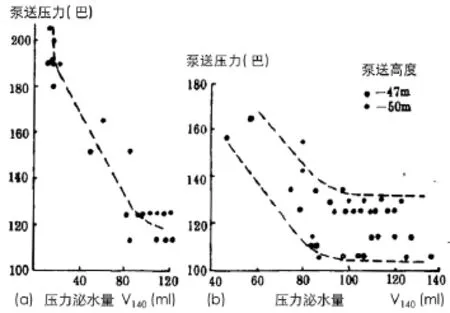

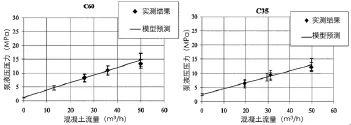

由于没有有效的试验室测试方法,混凝土的泵送性能,以及各种因素对泵送性能特别是“易泵性”的测试分析,长久以来只能在“真实”(试验铺设的或实际工程使用的)泵送管线上进行(类似图1)。美国J.F. Best和R.O. Lane[6]曾研究一种“试验室混凝土泵送性能试验机”,分析混凝土拌和物中各因素(水灰比、砂浆体积、含气量、坍落度、粗骨料形状尺寸与用量、粉煤灰等)对泵送性能(易泵性)影响,并与真实泵送结果对比。“试验机”测试混凝土,得到结果与真实泵送测试结果的相关性不强,但这项研究从真实泵送获得大量有价值数据,用于了解和分析多种因素对“易泵性”的影响,部分结果见图7。一般而言,对于传统的混凝土拌和物,增大坍落度、增大砂浆体积含量、引气、使用粉煤灰和使用相对大的最大骨料粒径(Dmax),均有助于降低泵送阻力,改善混凝土易泵性。然而,所有这些影响易泵性的因素,只能在一定的、适宜的范围内变化或进行优化(第2.3节中详细说明)。

瑞典Johansson和Tuutti[7]试验测试了粉状材料含量、粗骨料含量、工作性(坍落度)等对泵送压力的影响(可泵性与易泵性),获得结果包括:粉状材料含量(水泥+粒径小于 0.25mm砂)460kg/m3,坍落度在10cm~15cm,泵送压力最低;最大骨料粒径(Dmax)小,最佳粗骨料(> 8mm)含量相对较小,参考图8。

图8 混凝土的(a)粉料含量、(b)粗骨料含量和(c)工作性对泵送压力(易泵性)的影响[7]

图9 Gu llfaks C海上石油平台施工[8]

上述“泵送性能”的研究,均是在上世纪七十年代开展的,研究的混凝土拌和物也代表当时的混凝土组成和性能特征。到八十年代,高效减水剂开始推广应用,高强混凝土(C60~C120)开始在工程上应用。例如,挪威在1987~1988年建造新一代混凝土结构的海上石油钻井平台Gullfaks C时,为顺利浇筑这种密集配筋、高耸混凝土结构,要求混凝土拌和物具有高施工性能,即高泵送性能和高工作性(坍落度22cm~25cm)。高泵送性能要求体现在:(1)不能发生堵管,因为泵管永久性埋在混凝土结构中,很难清理疏通;(2)最大泵送距离为水平150多米加垂直180米(见图9),需要混凝土具备良好的易泵性。在施工Gullfaks C平台底部的油仓结构时,水平泵送的泵压常常高达250~270巴(约25MPa~27MPa),部分原因是骨料级配不良。为确保4个高180m圆筒柱顺利施工,预先开展了大量模拟泵送试验,优化和确认混凝土拌和物的泵送性能。模拟泵送采用350米(水平300m、垂直50m管线,含30多个弯头)的试验管线,实测不同混凝土的泵送压力,结果显示:2%左右的硅灰替代水泥,能显著改善泵送性能。一方面,硅灰提高了混凝土的稳定性或粘聚性,使高流动度(坍落度26cm~27cm)拌和物几乎没有泌水离析;另一方面,硅灰有润滑作用,将泵送压力降低15%~30%[8,9],显著提高泵送效率,参考图10。得益于充分的准备工作,Gullfaks C平台滑模施工的4个圆筒柱,4万方C65混凝土在50天中连续、高效、顺利地泵送和浇筑完成,每天滑模浇筑速度达到3m~4.5m。其中发生几次堵塞,但均是“机械性”原因,如泵、管线接头、阀的问题。施工过程发现,由于原材料质量波动(主要是粗骨料级配波动)允许调整用水量(实际水灰比在0.44~0.37范围变化),导致强度有一定波动(28d抗压强度71MPa~81MPa),但加水量的变化没有明显影响混凝土拌和物的工作性和泵送性能,表明少量(2%)硅灰显著降低了拌和物对水的敏感性。该工程中在350m模拟泵送管线和实际泵送施工中,引气混凝土的表现均不符合常规,其一:引气(约4.5%)使泵送压力有小量增大,降低了易泵性(见图10);其二:引气混凝土含气量经过泵送不降反增。当时开展试验分析,但未能确定混凝土引气后“反常”表现的原因。可见,“引气”并不总能改善易泵性。

图10 Gu llfaks C工程350m试验管道实测硅灰对无引气和引气C 65混凝土泵送压力(易泵性)的影响[9]

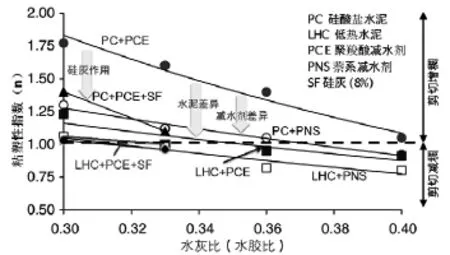

Gullfaks C平台工程后,低掺量硅灰常作为“助泵剂”使用。从流变性上分析,低掺量硅灰(占胶凝材料5%以内)可以降低混凝土拌和物的粘度,因此能改善易泵性(参考本文图22)。

到九十年代,聚羧酸(高性能)减水剂开始推广应用,自密实混凝土(SCC)也真正在工程上应用。进入本世纪,泵送施工所涉及的混凝土种类越来越多样(包括普通工作性、高工作性和自密实混凝土,也包括低、中、高强度等级混凝土);混凝土原材料种类越来越多(减水剂就包括普通、高效、高性能产品,矿物掺和料品种增加且普遍应用,出现新品种外加剂如增粘剂、保水剂等);原材料(包括骨料、水泥、矿物掺和料、减水剂等)的质量和性能的差异性越来越大。因此,现在影响混凝土泵送性能的因素更加多元和复杂,往往很难再依靠经验作出判断或发现潜在问题。

减水剂能够改善混凝土拌和物的工作性,一般也能改善泵送性能(减小流动阻力或泵送压力),但如果使用不当,减水剂也可能增大混凝土拌和物泌水、泌浆或离析,导致堵泵堵管。自密实混凝土具备高工作性和稳定性,但如果拌和物的稳定性(抗离析能力)是依靠增粘剂提高粘度来实现的,流动阻力会较高,易泵性并不好。图10显示迪拜哈利法塔(Burj Khalifa)工程泵送C80和C60混凝土,实测泵送不同高度时的泵送压力。至346m高度时,将C80混凝土粗骨料最大粒径(Dmax)从20mm减小为14mm,泵送压力有明显的降低。苏广洪等[10]在广州西塔工程施工中,“通过减小粗骨料最大粒径、适量使用硅灰这两项措施,明显降低了泵送压力,解决了西塔低强度等级(C35~C60)混凝土在超高泵送过程中易离析、泵压波动较大的难点”。现代混凝土拌和物,减小Dmax可改善易泵性,这与传统混凝土不同(参考图7e和8b)。

图11 哈利法塔(Bu rj Khalifa)工程泵送C 80和C 60混凝土至不同高度时的泵送压力-最高压力接近200巴(20MPa),346m以上粗骨料最大粒径Dmax从20m m更换为14mm[1]

图12 实际工程泵送高度50m时实测泵压与混凝土拌和物压力泌水V 140的关系[11]

以上所有改善易泵性的经验和方法,都是在模拟或施工的真实泵送过程获得的。张晏清[11]尝试建立混凝土泵送压力与压力泌水的关系。分析试验数据发现,泵压与压力泌水V140之间大致可按80m l分为两个区域(参考图12),V140>80m l,泵压与V140基本无关;V140<80m l,随V140减小泵压上升。高层泵送时,当V140>110m l,泵压波动;V140>130m l,容易阻泵。因此,建议泵送混凝土的V140最佳范围为40m l~110m l(兼顾了可泵与易泵)。逄鲁峰等[12]认为,对于高性能混凝土(HPC),特别是高强混凝土,由于胶凝材料用量大、细粉含量高,使拌和物保水性好,压力泌水一般在较低范围变化且差异较小,不适合用于评价可泵性(易泵性)。评价HPC可泵性(易泵性)的关键在于反映拌和物粘度的变化。他们采用扩展度反映拌和物的变形能力(屈服应力),倒坍落度筒流空时间反映粘度。结合实际工程施工测试结果,将HPC拌和物分为不可泵区、可泵区(扩展度50cm以上、流空时间3~23秒)和可泵性良好区(扩展度54cm以上、流空时间3~17秒)(这里的“可泵”应该是“易泵”)。这两种试验评价“易泵性”的方法,属于定性或半定量判断,可作为配制“易泵”混凝土的参考。

如今,影响泵送性能的因素越来越多元和复杂,测试与分析各因素的影响,半定量试验敏感性和准确性不足,真实泵送的试验规模和成本又过高。因此,非常需要简单科学的测试评价手段。近十来年,这方面的研究与探索取得了很大进展(见第5节)。

2.3 配制泵送混凝土基本要求(图表经验法)

1977年W.G. Anderson[13]将配制泵送混凝土的要点或特征总结为“10条”,并制成图表(详见表1和图13),用于指导泵送混凝土配制,分析和检查所使用原材料和配合比是否符合经验的要求。这“10条”是大量实践经验总结和应用表1和图13的说明,也是混凝土拌和物获得良好泵送性能“平衡兼顾”的基本原则,至今仍然有很高的参考价值,因此简要介绍如下[13]:

(1)粗骨料(CA)/总骨料(TA)的体积比(CA/TA):一般在50%~65%(砂率50%~35%)范围,宜根据最大骨料粒径(MSA,即Dmax)和砂细度模数(FM)具体确定。

图13 泵送混凝土的骨料级配[13,14]

表1 配制泵送混凝土分析检验项目[13]

·CA/CT比低于50%(体积砂率大于50%),拌和物可能也是可泵的,但需要更多的水和粉料润滑由于细骨料(FA)较多而增大的表面积。

·如果其它的指标是最优的,CA/CT比达到65%(体积砂率低至35%)也是可泵的。最大骨料粒径(MSA)较大、骨料粒形较好(圆角)并且细骨料(FA)的细度模数(FM)较小,CA/CT可以比较接近65%,因为较大MSA和圆角颗粒需要润滑的表面积较小;较大MSA使总骨料级配范围增大,有助于减小骨料间空隙体积;FA的FM值小,表明填充空隙的平均粒径较小。

·普通混凝土的粗、细骨料,因为比重相似,配制可以用重量计算CA的比例。但对于比重不同的骨料,如轻骨料混凝土,必须计算骨料的体积比。

(2)细骨料(FA)的细度模数(FM):对于普通砂,FM应在2.4~3.0范围;对于轻质FA,建议FM在2.2~2.8范围。FM是在4.75mm、2.36mm、1.18mm、0.60mm、0.30mm和0.15mm(4#、8#、16#、30#、50#和100#)筛筛余的加权平均颗粒尺寸。

·虽然较细的砂需要相对多的水实现流动性,但粗的砂会增大泌水和离析的趋势。

(3)细骨料(FA)累计通过0.30mm和0.15mm筛比例:0.30mm筛的通过率应在15%~30%范围;0.15mm筛的通过率应在5%~10%范围。水泥中超过213kg/m3的部分,或同类细度的粉状材料,应计入FA通过0.30mm筛的这部分。

·如有额外的细粉,可将其重量除以总骨料(TA)重量,得到额外细粉百分含量,计入到FA的0.30mm和0.15mm筛通过率中,然后检验是否符合推荐范围。

(4)水泥或同类细度粉状材料:通过0.075mm(200#)筛的材料应不少于213kg/m3。

·有些同类细度材料(如粉煤灰),因为具有相对平滑表面和较圆粒形,与泵送管线的摩擦力比水泥低。

·水泥用量中超过213kg/m3部分,应计入FA的0.30mm和0.15mm筛通过率中(见第3条)。

(5)骨料级配:粗细骨料组合的级配曲线应符合图13要求。

·经验表明,在最大与最小筛尺寸之间,如果粗细骨料组合的级配曲线接近直线,混凝土拌和物较容易泵送。

·如果级配曲线是锯齿(折线)状,或某部分低于经验的界限,则混凝土拌和物属于“勉强”可泵或完全不可泵。

(6)坍落度:适宜泵送的坍落度在5cm~15cm范围。

·更低的坍落度会增大泵送管线的摩擦阻力和阻碍流态的形成;更高坍落度则会增大拌和物在管线中离析趋势。

(7)含气量:最佳引气量为3~5%,可以抑制泌水、改善工作性和泵送性能。

·引气量超过6%或7%,拌和物的可压缩性过高,会加剧泵送管道中压力的波动。

(8)骨料饱水状态:普通骨料的吸水率通常在0.5%~4%。以饱和面干状态调整和计量骨料重量,配制的混凝土拌和物经过泵送的坍落度损失较小或没有损失。

·轻骨料内部孔隙的吸水量,最高可达到自身重量的50%,在泵送压力作用下可导致拌和物失去流动性而不可泵送。自然吸水状态的轻骨料,在使用前应喷水润湿堆场全部骨料2~3天,使吸水率至少达到ASTM试验的24小时吸水率。

·如果在泵送压力作用下,吸水轻骨料还有残余吸水能力,则可能需要辅助措施使骨料达到更高的“预吸水率”。真空或热饱和吸水的轻骨料,在这类处理过程吸水接近完全饱和。这样,轻骨料从拌和物吸水的能力很小或没有。以体积计量配制的轻骨料混凝土,泵送性能与普通混凝土相似。

(9)骨料形状:

·与多角不规则骨料(碎石、机制砂)相比,天然圆角骨料(卵石、天然砂)的比表面积较小,泵送需要的水和粉料较少。破碎形成的不规则骨料,在泵管中容易产生互锁作用。使用碎石粗骨料(CA)配制的混凝土拌和物一般是可泵的,但如果细骨料(FA)也是破碎砂(机制砂),泵送常常会出问题或完全不可泵。将机制砂与少量天然砂混和使用,一般能够改善泵送性能。

·最大骨料粒径(MSA),碎石骨料应不超过管道直径的33%,卵石骨料不超过管道直径的40%。MSA定义为:所有骨料都能够通过的最小筛孔尺寸。

(10)外加剂:

·如第7条所述,使用引气剂有利于改善泵送性能。

·一般而言,所有能改善拌和物工作性的外加剂,如减水剂、细矿物外加剂、水溶性聚合物,也能改善泵送性能。泵送过程中断较长时间,促凝类外加剂可能增大堵管的风险。这里不讨论外加剂的影响,但每种外加剂均应看作改善或降低泵送性能的因素。

·近年来(1977年时),泵送外加剂已经用于降低混凝土拌和物在管道中流动的阻力。市场上也有“超塑化剂”(高效减水剂)供应,改善混凝土粘聚性、稠度或粘度,提高泵送性能和工作性。

遵循Anderson总结的上述原则,特别是按图13要求选择和优化骨料级配,是获得混凝土优良可泵性的基础。现代混凝土与七十年代差异较大的方面,是普遍使用高效和高性能(聚羧酸)减水剂和普遍使用矿物掺和料,并且种类增多。正如第10条所述,“每种外加剂(和掺和料)均应看作改善或降低泵送性能的因素”,可以采用本文第5、6章介绍的方法测试和评价。

3 混凝土拌和物在泵管中流动状态与润滑层研究

传统上认为,在泵压作用下,混凝土拌和物在管道中是以“活塞式”滑动方式流动(plug flow,见图14a),即中间部分呈圆柱状移动,在“圆柱”与管壁之间有一个“润滑层”(lubrication layer),也称作“摩擦层”(friction layer)或“边界层”(boundary layer)。法国D. Kaplan认为[15],在低速流动时(即流量低于Q1),依靠薄层细砂浆润滑管壁,混凝土拌和物是“活塞式”滑动,即流动以摩擦流为主(如图14a所示);增大流速需要施加更高的泵送压力,当作用于“活塞流”的压力高到一定程度,所产生的剪切应力超过拌和物的屈服应力(τ0),就会产生粘滞流(如图14b所示),这时混凝土拌和物是摩擦流与粘滞流两种方式流动(参考5.2节)。

图14 混凝土拌和物在管道中流动的Kap lan模型[15]

Kaplan模型(图14b)较好地描述了混凝土拌和物在管道中的流动状态,更符合现代混凝土特性,因为现在的高流动度和自密实混凝土的屈服应力(τ0)较低,容易形成粘滞流,即泵送管道中有时同时有摩擦流和粘滞流。

压力推动混凝土拌和物在管道中移动,摩擦的作用会使混凝土中的浆体产生迁移,富集在管内壁表面形成细砂砂浆的边界润滑层(由水、胶凝材料和外加剂构成的净浆与细砂组成)。混凝土拌和物能够产生合适厚度、稳定、连续的润滑层,才具有可泵性;润滑层的润滑性能优劣,即降低摩擦阻力的能力,决定了易泵性高低。近些年,借助一些创新的试验测试方法,对边界润滑层的研究与认识正在逐步深入。

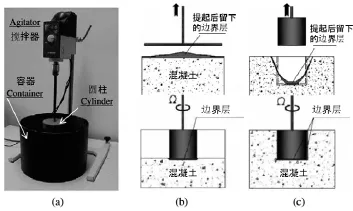

法国T.T. Ngo等[16]用圆盘和圆柱摩擦仪的钢与混凝土拌和物界面摩擦产生边界层,测试分析边界层的组成。如图15所示,钢圆盘贴在新拌混凝土表面旋转(图15b)或钢圆柱在新拌混凝土中旋转(图15c),扭矩(Ω)能定量化反映界面的摩擦阻力。摩擦仪的摩擦状态与泵送有一定差异,但可以作为间接测试方法,分析和预测混凝土拌和物“易泵性”(在5.2节介绍)。Ngo等用摩擦仪测试不同组成的混凝土,提取和分析摩擦产生的“边界层”,得到如下主要结论:

·边界层为水、水泥和粒径小于0.25mm的细砂组成的细砂砂浆,水灰比与混凝土基本相同。

图15 :(a)混凝土—钢界面摩擦仪,(b)和(c)边界层(润滑层、摩擦层)生产与提取方法[16]

·与混凝土中细砂(< 0.25mm)部分的砂浆相比,边界层砂浆的细砂体积含量相对较高,即有细砂富集。

·混凝土组成的不同,使边界层厚度在1mm~9mm之间变化。混凝土水泥净浆含量、水灰比和高效减水剂用量增大,边界层厚度增大;混凝土细砂含量增大,边界层厚度减小。

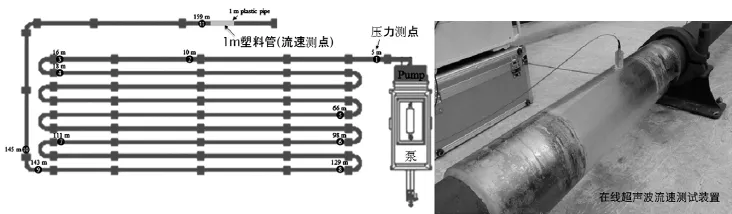

韩国M. Choi等[17]试验研究了在真实泵送流动状态,混凝土润滑层的性质。试验使用内经125mm、长度170m水平泵送管道,最后一段管道中安装有1m长透明塑料管和超声波测速仪(见图16),用于测试混凝土拌和物流动过程管内同截面上的流速分布。在三种流量(30m3/h、40m3/h和50m3/h)状态下,不同混凝土(C40、C50和C60,均含粉煤灰和磨细高炉矿渣)的测试结果见图17。从中可见,三个强度等级的混凝土拌和物在不同泵送流量状态下,润滑层厚度都在2mm左右,表明流量或流速对润滑层厚度没有明显影响。测试所使用的三个强度混凝土,原材料组成相同,配比不同(最大差异是水胶比),故无法显示和分析混凝土组成对润滑层的影响。

4 泵送压力-流速(流量)的关系

图16 “真实泵送”试验水平泵管系统和在线测试管内同截面流速分布的超声波装置[17]

图17 在三个流量状态下实测混凝土拌和物在泵管内流速分布线[17]

图18 混凝土流动阻力与流速的关系[3]

有许多研究,尝试用流变学理论建立数学模型(包括Kaplan模型),描述混凝土拌和物在管道中的流动和预测“易泵性”。对于非均质、含固液气三相的混凝土拌和物,用数学模型将各种因素对流动的影响定量化,复杂性和难度非常大。所以,通常“简化处理”,仍然将流动状态看作“活塞流”(见图14a)。这样,混凝土拌和物在管道中流动的压力—流速(或流量)之间,即P/Q关系,可简化为近似直线关系:

(其中:P泵送压力,Q泵送体积流量)

图19 三个混凝土拌和物的平均泵送压力-流量(P/Q)关系[17]

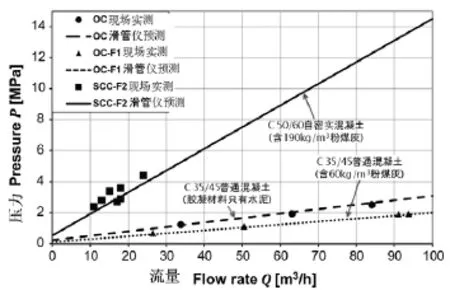

实际上,早在上世纪五、六十年代,实测的泵送阻力与混凝土流速的数据,已经显示出流动阻力-流速(即压力-流速)之间近似直线关系。R.D. Browne等[3]将一些数据汇总绘制在图18上。其中,坍落度较小(分别为0mm、65mm和75mm)的混凝土,流动阻力-流速的关系呈略微弯曲线,其它混凝土(坍落度≥75mm)均近似直线。M. Choi等在真实泵管系统测试泵送压力与流量数据,回归得到压力-流量(P/Q)关系也近似直线,见图19。该试验的C40、C50和C60混凝土,扩展度在600mm~620mm范围,属于现代高工作性、自密实混凝土拌和物。

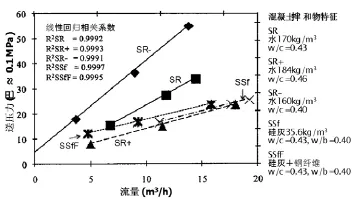

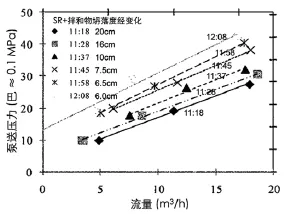

西班牙O. Rio等[18]在真实管线上测试不同组成的新拌混凝土,用最小二乘法线性回归得到压力-流量(P/Q)关系,相关系数(R2)均超过0.999,详见图20。因此,将P/Q关系简化为直线,能够比较准确地反映真实泵送状态。

O. Rio等还将混凝土拌和物(SR+)放置不同的时间,坍落度有一定经时损失后,测试泵送压力与流量,回归得到的P/Q关系直线见图21。从中可见,同一拌和物在不同坍落度状态下,P/Q关系直线接近平行线,即随坍落度降低,P/Q直线的截距k1增大,但斜率k2没有显著变化(参考表2)。这说明,混凝土组成(原材料和配比)固定后,k2是相对稳定的数值。作为P/Q关系直线的斜率k2,反映了混凝土的泵送阻力,k2低表明泵送阻力相对低,即易泵性好。

同样不难看出,P/Q直线的截距k1,代表了混凝土拌和物在泵管中开始移动(流动)需要的初始压力(k1=P0),压力超过了P0或k1,增大流量需要压力以k2比例同步增大。所以,k1是评价“易泵性”的另一个参数。k1受坍落度影响,但不是线性关系,因为k1的性质主要决定于润滑层。

有了泵送的压力-流量(P/Q)之间简单的、近似直线的关系(P= k1+k2·Q),以及参数k1、k2的物理意义,即k1代表泵送的起动压力,k2代表泵送阻力,研发测试易泵性的简易方法就有了依据和明确方向—直接或间接地测试混凝土拌和物的k1和k2参数,但需要体现“拌和物摩擦形成的润滑层”而不是拌和物本体(实际上k1与k2分别体现了润滑层的屈服应力和塑性粘度,在本文5.2、5.3节介绍)。此外,在泵送施工过程,P/Q关系还可用于在线实时检测混凝土拌和物的变化,作为混凝土质量稳定性的监测手段[18]。拌和物的组成(用水量、水胶比、骨料含量或级配、减水剂掺量等)发生变化,k1和k2会同时变化。泵送过程在泵送管线上实时测量压力与流量,同步计算的k1和k2能实时显示出拌和物是否发生了变化。

表2 混凝土SR+经时的最小二乘法回归泵送压力-流量直线(P = k1 + k2·Q)的k1、k2和R 2值[18]

图20 平稳状态下不同混凝土拌和物的泵送压力-流量(P/Q)关系[18]

图21 同一个混凝土拌和物(SR+,w/c=0.46)经时后P/Q关系的变化[18]

5 “易泵性”试验测试方法

5.1 混凝土流变仪是否适合用于评价“易泵性”?

具有一定流动性的混凝土拌和物,流变性可用理想化宾汉姆(Bingham)模型(τ0≠0,塑性粘度μ是常数)描述,即:

τ = τ0+ μ·γ(其中:τ剪切应力,τ0屈服应力,μ塑性粘度,γ剪切速率)

与传统评价新拌混凝土工作性方法(如坍落度、扩展度、T50时间、倒坍落度筒和V形漏斗流空时间等)相比,流变参数屈服应力(τ0)和塑性粘度(μ)能够更好地定量描述混凝土工作性,并且物理意义明确。用流变仪测试混凝土的流变性参数,可以试验分析各种因素影响流变性的方式和强弱(如减水剂、水、引气、硅灰或其它矿物掺和料等对τ0和μ的影响,参考图22a),或用于分析确定减水剂、掺和料等适宜掺量范围。以图22b为例分析,胶凝材料300kg/m3或400kg/m3时,要降低混凝土粘度μ,硅灰取代水泥应分别不超过4%或5%。

现在,有几种商业化供应的混凝土流变性能测试仪[20,21],如图20所示冰岛和法国研制的流变仪,均是“同轴”旋转叶片或叶轮结构(类似“搅拌器”),通过测试不同旋转速率的扭矩反映对混凝土拌和物产生的剪切速率和应力,按照宾汉姆模型计算得到流变参数τ0和μ。

流变仪为研究、分析和评价新拌混凝土工作性提供了一种新手段,但不同流变仪的结构和尺寸差异非常大,它们测试得到的数据可靠吗?能真实反映混凝土工作性吗?为此,美国ACI 236A“新拌混凝土工作性”委员会组织分别在法国LCPC试验室(2000年)和美国MB试验室(2003年)进行了两次对比试验,结果表明[20]:几种流变仪(冰岛BML、法国BTRHEOM、法国CEMAGREF-IMG、加拿大IBB和英国Two-Point)测定屈服应力和塑性粘度的“绝对值”差异很大,但均能有效评价这两个参数,不同流变仪相互之间的测试结果也有比较好的相关性。由此可见,基于宾汉姆模型设计的各种流变仪,所测试的流变性参数(τ0和μ)属于“相对值”。不同结构和尺寸的流变仪,都能比较敏感地反映不同混凝土拌和物流变性的差异,即能“相对”准确地测试和评价混凝土流变性,但只有在同一台或相同流变仪上获得的测试结果,才具有直接可比性。此外,对比分析不同试验方法的数据显示[21]:屈服应力τ0与坍落度、扩展度之间有较好相关性;塑性粘度μ与T50之间有一定相关性。其中的原因在于:与时间无关的坍落度、扩展度等测试值,反映的是混凝土的屈服应力;与时间相关的T50、倒坍落度筒或V形漏斗流空时间测试值,反映的是塑性粘度。

图22 用冰岛混凝土BM L流变仪测试分析(a)各种因素对流变性影响(b)硅灰取代水泥量的影响[19]

图23 混凝土流变仪[21,22]

法国F. de Larrard等[22]尝试用混凝土流变仪(图23b)测试的塑性粘度,建立与泵送阻力的关系,但效果不佳(相关性系数只有0.59)。这种传统“搅拌器”式的混凝土流变仪,测试的是混凝土拌和物本体的流变参数,不能显著体现润滑层的“摩擦”性质或流变性,而润滑层又来源于混凝土的砂浆,因此混凝土的本体流变性与易泵性之间有关联,但相关性较弱。也就是说,“单独”使用传统的流变仪,只能半定量评价混凝土的易泵性。

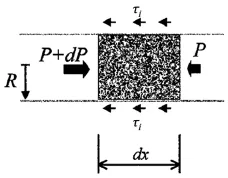

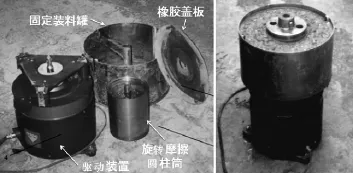

5.2 圆柱摩擦仪

D. Kaplan等[23]通过大量泵送试验研究和理论分析认为:混凝土拌和物在管道中前进主要是依靠边界润滑层“滑移”(摩擦流,参考图14a),泵送压力损失来源于润滑层的剪切变形(参考图24)。与管横截面相比,润滑层厚度可以忽略,这样可以将润滑层看作钢-混凝土界面,润滑层剪切应力(τi)看作界面摩擦应力。泵送压力与流量(P/Q)的直线关系说明:摩擦应力与压力无关,与滑移速率呈直线关系。因此,可以应用宾汉姆模型描述润滑层,这样得到泵送界面润滑层的剪切应力(即摩擦应力)τi为:

图24 混凝土在管道中滑移[23]

然后可以推导泵送过程润滑层屈服应力(τ0i)和粘度(μi)分别为:

(其中:P0为P/Q直线的截距k1(巴);k2为P/Q直线的斜率(巴·h/m3);R为管半径(m);L为管长度(m);g为重力加速度(m/s2))

根据以上分析,D. Kaplan等设计了测试钢-混凝土界面摩擦特性的仪器—同轴圆柱摩擦仪,见图25。该仪器是在图23b流变仪基础上,将测试流变的“搅拌器”更换为钢圆柱筒,用于测试钢-混凝土界面的摩擦。测试原理为:钢圆柱在混凝土拌和物中旋转,摩擦在钢-混凝土界面产生润滑层后,测量不同旋转速率的扭矩,可以计算得到润滑层屈服应力τ0i和塑性粘度μi。

图26是用真实泵送测试数据与摩擦仪测试数据,计算得到润滑层τ0i和μi的结果对比。测试36组不同混凝土拌和物,两种方法得到的μi紧靠x = y直线,一致性较强(图26a);τ0i的离散性较大,但仍能得到拟合直线x = y。这表明,用同轴圆柱摩擦仪测试获得的结果,能够有效反映润滑层的性能特征,但图26b说明该仪器或方法对τ0i的敏感性不是很高,可能需要较多的测试量,才能获得比较准确的测试结果。

图25 同轴圆柱摩擦仪[23]

以“摩擦流”为主的拌和物(参考Kaplan模型,图14a),用润滑层参数τ0i和μi就可以建立压力-流量(P/Q)关系(见下面式-3),即τ0i和μi就可以评价易泵性(分别直接体现k1与k2)。高流动性混凝土(如坍落度超过240mm)一般会同时出现“粘滞流”(参考图14b),D. Kaplan等建立的压力-流量模型采用Buckingam-Reiner模型和方程计算“粘滞流”部分,得到计算压力方程式-4(略去推导过程),这时除润滑层流变参数τ0i和μi外,还需要混凝土拌和物本体的塑性粘度(μ)和屈服值(τ0),即需要结合使用流变仪和摩擦仪两个仪器分别(也可以是同一台仪器分别使用两种部件)进行测试,然后用专门软件计算。据介绍[23],通过36个真实泵送测试和3个工地现场测试对比,用两组参数τ0i、μi和τ0、μ计算预测压力-流量(P/Q)关系,验证了这种方法的准确性。图27为一个工地现场泵送C60和C35混凝土,实测与预测P/Q关系的对比。

图26 用真实泵送测试与圆柱摩擦仪测试数据计算得到润滑层粘度μi与屈服应力τ0i的结果对比[23]

图27 C 60与C35混凝土泵送的泵液压压力-流量关系实测与预测结果对比[23]

当润滑层剪切应力小于混凝土屈服应力(τi≤τ0)时,Q总=Q摩擦流(总流量等于摩擦流的流量),压力方程为:

当润滑层剪切应力大于混凝土屈服应力(τi>τ0)时,Q总=Q摩擦流+Q粘滞流(总流量等于摩擦流+粘滞流的流量),压力方程为:

(以宾汉姆流变模型和Buckingam-Reiner粘滞流模型为基础推导得到上述方程,其中:L泵管长度,R泵管半径,k填充系数,μi、τ0i为润滑层流变参数,μ、τ0为混凝土本体流变参数)。

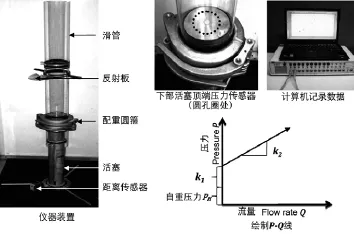

5.3 滑管式流变仪

德国普茨迈斯特(Putzmeister)公司最新研发的“滑管式流变仪”(Sliding Pipe Rheometer,简称Sliper“滑管仪”),采用模拟真实泵送的状态测试压力与流速,直接获得评价易泵性的两个参数k1与k2,使易泵性的测试更加科学简便。“滑管仪”的结构见图28,原理为:在滑管中装入混凝土拌和物插捣密实,上下移动滑管5~10次使混凝土与管壁之间形成润滑层;然后提起滑管,在滑管上套加重环,让滑管自由落下,同时在下部活塞顶端测试压力(P)和滑管落下速率(换算为流量Q)。通过几次不同配重(最少2次),使滑管以不同速率落下,得到两组以上P和Q,就可计算得到k1与k2。

图28 滑管式流变仪的结构和组成[24]

V. Mechtcherine等[24]介绍,为分析在滑管内混凝土是以怎样的方式流动,即是单纯的“滑移”(摩擦流),还是既有“滑移”又有“剪切移动”(粘滞流),用混凝土染色的方法观察,发现滑管内只有“滑移”。其实,这很可能是因为滑管内的压力比较低,不能产生足够高的剪切应力使混凝土产生粘滞流。仅考虑“滑移”的摩擦流,式-2和式-3同样适合滑管式流变仪。混凝土底部测试压力(Pt)包含混凝土自重产生的压力(PH),减去自重部分压力得到:

图29 滑管仪测试结果预测的压力-流量与现场泵送管线测试结果对比[24]

P= Pt·PH= Pt·ρ·g·H = k1+ k2·Q(其中:ρ和H为混凝土密度和高度,g重力加速度)

滑管仪没有考虑或不足以产生粘滞流,理论上似乎不够全面。也就是说,滑管仪测试得到的k2等于Kaplan模型的前半段斜率α(流量低于Q1,见图14b);如果出现粘滞流(流量超过Q1),k2会降低为β(见图14b),滑管仪无法体现β。然而,滑管仪模拟了混凝土在泵管中流动,得到的k1、k2直接真实地体现润滑层的流动阻力;与圆柱摩擦仪一样,结合混凝土本体的流变参数μ和τ0,也可以用式-4预测有粘滞流的P/Q关系。

为验证滑管仪评价混凝土易泵性的可靠性,德国德雷斯顿技术大学进行了大量试验对比,图29是实际工程使用的普通混凝土(OC)、含粉煤灰普通混凝土(OC-F1)和含粉煤灰自密实混凝土(SCC-F2),用滑管仪测试结果预测P/Q关系与现场实测的结果对比。可见,预测的P/Q关系相当准确。

图30 滑管仪测试不同混凝土拌和物P/Q(易泵性)对比[24]

使用滑管仪测试混凝土拌和物的易泵性,研究与分析各种因素对易泵性的影响,就变得简便易行。V.Mechtcherine等试验对比了水泥品种(CEM II 42.5N和CEM I 42.5R-HS)、粗骨料种类(卵石与碎石)、水胶比(0.60、0.45和0.30)、工作性(扩展度F3和F5)、矿物掺和料(粉煤灰和硅灰)对易泵性的影响,测试结果汇总于图30。从总体上看,易泵性决定于水胶比,高水胶比拌和物更易泵。按图30右侧所列的各对比组(每个对比组的拌和物只有一个因素变化,其它完全相同),可以分析单一因素变化对易泵性的影响。从中可见,所使用的两种水泥易泵性差异不大(对比1号12号);卵石粗骨料混凝土的易泵性比碎石混凝土稍好(对比1号3号、5号6号);硅灰改善了易泵性(对比6号7号),但粉煤灰降低了易泵性(对比6号8号)。该试验粉煤灰的结果反常,不能确定是粉煤灰质量的原因,还是在低水胶比状态下粉煤灰的润滑作用不能发挥出来。

欧洲混凝土标准(EN 206-1)将混凝土拌和物工作性按所用试验方法分为不同等级,按扩展度分为F1~F6六个等级,其中F3等级扩展度为450±30mm、F5等级为590±30mm。工作性(扩展度等级F3与F5)对易泵性的影响,可分别对比图30中三组组成和配比相同但高效减水剂掺量不同的拌和物,即对比①组3号(F3)4号(F5)、② 组8号(F3)11号(F5)和 ③组7号(F3)

10号(F5)。其中,①组的水胶比0.45,F3工作性的3号比F5工作性的4号易泵性稍好;②组的水胶比0.3,二者(8号与11号)的工作性不同,但易泵性没有明显差异;③组水胶比0.3且含硅灰,F5工作性的10号拌和物具有明显更好的易泵性(10号拌和物的高效减水剂用量比7号拌和物多2.3kg/m3或16%)。可见,工作性(坍落度或扩展度)与易泵性之间没有明确的关系。

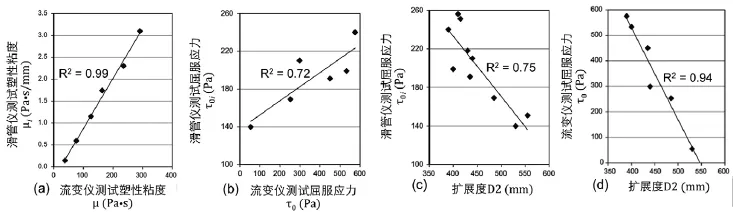

分别用滑管仪、冰岛流变仪(图23a)和扩展度D2(混凝土拌和完成当时测试的扩展度为D1,然后再缓慢搅拌15分钟,测试的扩展度为D2)测试各混凝土拌和物,对比不同方法得到的流变参数和扩展度D2发现:流变仪测试拌和物的塑性粘度(μ)与滑管仪测试润滑层粘度(μi)之间的线性相关性非常强(相关系数R2=0.99,见图31a),二者测试的拌和物屈服应力(τ0)与润滑层(τ0i)之间有一般的相关性(R2=0.72,见图31b)。显然,润滑层的细砂砂浆来源于混凝土拌和物,二者之间的净浆组成(水泥、外加剂、水胶比等)基本相同,故润滑层粘度(μi或k2)与混凝土拌和物粘度密切相关;在骨料构成上,润滑层与混凝土有较大差异,可解释二者的屈服应力之间只有一般的相关性。另外,扩展度D2与润滑层屈服应力(τ0i)之间的相关性一般(R2=0.75,见图31c),但与流变仪测试的拌和物屈服应力(τ0)之间有强相关性(R2=0.94,见图31d)。由此可见,结合使用滑管仪和扩展度D2,有可能比较准确地评价混凝土拌和物的流变参数μ和τ0。如果图31a和31d建立的相关性,得到广泛大量的试验验证,则滑管仪和扩展度D2就可以替代流变仪简化试验测试。

图31 滑管仪、冰岛流变仪和扩展度D 2测试数据的线性相关性[24]

图32 为普茨迈斯特公司的滑管仪。滑管仪模拟真实泵送获得物理意义明确的量化泵送性能参数,有限的实际工程泵送测试对比也验证了滑管仪测试结果的准确性。滑管仪的问世,使试验室定量化测试与分析易泵性影响因素变得可行和可操作,是配制和优化泵送混凝土的有效工具。作为一种新试验测试方法,滑管仪应该还要经历一个改进和完善过程,方便使用操作和提高可靠性,并在大量应用的基础上总结正确操作方法,有望最终成为一种广泛应用的试验方法。

图32 普茨迈斯特公司的滑管仪[25]

6 泵送过程混凝土拌和物工作性和流动性损失问题

混凝土拌和物的工作性或流动性(用坍落度、扩展度或流变参数τ0、μ评价)是一个随时间变化的性能。工作性的“经时损失”指混凝土拌和物在动态(在罐车中慢速搅拌状态)或静止状态,由于水泥水化消耗越来越多水、化学外加剂(减水剂、缓凝剂等)作用逐步减弱等原因,受温度影响、随时间延长产生的“不可逆”工作性损失(二次添加水或减水剂搅拌,可部分恢复工作性)。混凝土工作性的经时损失是正常的过程,需要根据具体工程特点、浇筑方法、环境温度等条件和要求,控制工作性损失的速率,为运输、泵送和浇筑保留足够长时间。

然而,现代混凝土拌和物组成与配比、原材料质量与性能的变化,如采用低水胶比、应用聚羧酸减水剂、应用矿物掺和料、水泥细度增大等等,使其它可导致工作性损失的原因和机理变的显著起来。也就是说,现代混凝土拌和物的工作性除有传统意义上的“经时损失”外,还可能受其它因素作用“加速”工作性损失。泵送过程存在的“加速”因素包括静置状态(无剪切作用)、压力作用和剪切作用,可导致有些“敏感”混凝土拌和物浆体“增稠”和工作性快速损失。“可泵”的混凝土拌和物,除入泵时工作性或流动性良好外,还需要具备两个性能:一是泵送过程因故中断,停止一段时间,要能比较容易重新启动和恢复“流动”;二是经过泵送的拌和物,到达浇筑部位仍然需要保持良好的工作性。为此,配制泵送混凝土拌和物时,需要考虑和防止发生这些“加速”流动性与工作性损失的可能性。

6.1 静置产生的流动性较快损失

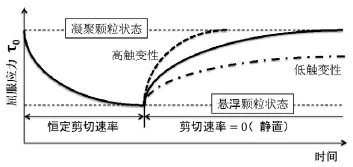

坍落度经时损失的测试方法,一般是将混凝土拌和物盛放在桶中,盖上盖防止水分蒸发损失,静置0.5、1、2或3小时等,测试坍落度。如果静置后,经过搅拌再测试坍落度,得到的是“真实”的不可逆坍落度损失。如果静置后,直接装入坍落度筒测试,得到的坍落度损失包含“真实”损失和“假性”损失。“假性”工作性损失类似于“假凝”,经过搅拌是可以恢复的或可逆的,产生的原因可用“触变性”(thixotropy)解释。

触变性的产生机理为:拌和物在搅拌的剪切作用下,逐步进入颗粒悬浮状态,屈服应力(τ0)降到最低水平;在静置状态,不受剪切的作用,浆体中颗粒逐渐变为凝聚状态,屈服应力重新升高(参考图33)。“凝聚”(coagulation or flocculation)指颗粒之间相互物理性点接触形成骨架结构,包括早期水化产物对颗粒接触点的化学粘结[26]。化学粘结较弱时,重新施加剪切作用可以破坏点接触,恢复颗粒悬浮状态而降低屈服应力。

图33 剪切对凝聚颗粒体系作用[19]

低水胶比、含矿物掺和料的“浓颗粒分散体系”混凝土,如果减水剂的分散“效力”不够强大,浆体颗粒的凝聚速率可能会较高而呈现高触变性,即处于无剪切静置状态屈服应力会较快增长,表现为工作性较快损失(“假性”损失)。M.K. Rahman等[27]研究矿物掺和料对自密实混凝土(SCC)的触变性影响,试验结果显示:硅灰(2.5%~7.5%)和石灰石粉(5%~15%)替代水泥,可将浆体的颗粒凝聚速率最高提高约50%;10%粉煤灰替代水泥,则将凝聚速率提高了3.5倍。使用高触变性SCC浇筑垂直结构,有利于减小对模板作用的侧向压力,因为高触变性SCC浇筑流动到位后,静置较短时间自身屈服应力就快速增长,支撑自重的能力同步增大。

对于泵送混凝土,高触变性是一个潜在导致堵管的因素,因为一旦在管道中处于静置(停止)状态,高触变性混凝土即使没有离析也会因为流动性损失大,增大泵送重新启动和恢复流动的难度。施工中,泵送开始后一般会尽可能保持混凝土在管道中处于“动态”(如正、反泵交替或慢速运行),但有时还是会不得不停下来。例如,泵送过程因为堵管而中断,需要降压和拆开管路疏通,管路中的混凝土就会有一段时间处于静置状态。因此,泵送混凝土需要关注在静置状态下的工作性损失。最好的检验方法是将混凝土拌和物装在坍落度筒内静置0.5或1小时(避免漏水、漏浆),然后测试坍落度或扩展度,这样测试的工作性损失包含“经时损失”和“触变性损失”。

6.2 压力作用导致的工作性损失

有些混凝土拌和物,经过泵送到达浇筑位置,工作性出现较大损失,不仅泵送压力或阻力增大,也使浇捣工作困难。这样的混凝土拌和物,流动性在泵管中较快衰减,也属于不适合泵送或可泵性不良。对压力或剪切作用比较“敏感”,通常是混凝土经过泵送工作性损失大的原因。

泵送压力导致工作性衰减的常见原因,是有水分被压入常压下未充分饱和的骨料,降低了拌和物中的有效水量。混凝土骨料的孔隙率高或吸水率高,如轻骨料混凝土,常容易发生这样的工作性(坍落度)损失。压力作用一般会挤出一些浆体中的气泡,在一定程度上降低混凝土含气量和工作性。此外,稳定性差的混凝土拌和物,在泵送压力作用下泌水、泌浆会导致拌和物均匀性降低,使拌和物工作性和泵送压力波动大,其中有失水或失浆的部分拌和物工作性可能显著降低。

6.3 剪切增稠现象和导致的工作性损失

如果经过泵送,出现了超过“经时损失”和“压力损失”的工作性损失,则混凝土拌和物的浆体可能有“剪切增稠”(shear thickening)现象—拌和物的表观粘度随剪切速率增加而增大(稠度增大、流动性降低)。泵送过程,泵的压力推动混凝土拌和物在泵管中以摩擦流(和粘滞流)移动(参考图14),拌和物和润滑层受到剪切作用,高流速状态和经过弯管时会产生更大的剪切作用,低水胶比、高减水剂用量的混凝土拌和物容易发生“剪切增稠”的问题。

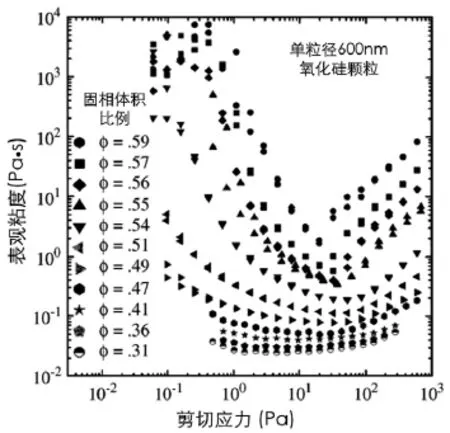

用流变学描述,在较大的剪切速率范围,新拌水泥基材料受剪切超过一定速率会发生两种情况(见图34虚线部分)[28]:其一,剪切应力和表观粘度保持直线(仍然符合宾汉姆流变模型,粘度不变);其二,剪切应力和表观粘度随剪切速率增大而非线性升高,即出现了“剪切增稠”现象,起始点的剪切应力称作“临界剪切应力”。图35显示了一组不同高效减水剂掺量混凝土的表观粘度与剪切应力之间的关系。在低减水剂用量、低扩展度时,没有出现剪切增稠现象(也许是剪切速率范围不够大);高减水剂用量、扩展度在SCC范围,出现剪切增稠现象,并且随减水剂用量增大,剪切增稠行为变强,临界剪切应力则降低。

图35 含石灰石粉自密实混凝土拌和物的表观粘度与剪切应力的关系[29]

水泥净浆和混凝土流变性试验研究显示[29-32],Herschel-Bulkley的粘塑性流变模型可以较好地定量化体现剪切减稠与增稠行为:

τ = τ0+ K·Yn(其中,τ0屈服应力,K为稠度,Y为剪切速率,n粘塑性指数)

当粘塑性指数n<1时,表明是剪切减稠;n>1,是剪切增稠;n=1,与宾汉姆模型等效。剪切增稠不是水泥基材料独有现象,过去针对矿物粉体分散体系有较多研究。“浓分散体系”或固相体积含量较高的分散体系,都有在低剪切应力作用下粘度降低(减稠),高剪切应力作用粘度升高(增稠)现象(参考图36)。关于剪切减稠与增稠的产生机理,早期用“有序-无序”(orderdisorder)或“剪胀”(shear dilatancy)理论解释,认为:剪切使作用于颗粒的布朗力(Brownian force)以流体动力为主,颗粒形成有序的排列层,流动是剪切作用下多个颗粒层之间的层间流,流动阻力降低,这时剪切作用降低粘度(减稠);剪切增稠开始于“有序排列层”消失,即达到临界剪切应力,剪切作用使颗粒进入“无序”状态流动,与此同时固相颗粒占据体积增大(即产生了“剪胀”效应),增大了流动阻力和表观粘度。临界剪切应力(τc)是颗粒排列“有序”与“无序”的转折点。

图36 不同固相比例悬浮液的表观粘度与剪切应力的关系(低剪切应力减稠,高剪切应力增稠)[29]

近年来的研究认为,不一定是“有序-无序”或“剪胀”导致剪切增稠,因为没有测试到剪切诱导的“颗粒有序排列”,同样发生了剪切增稠现象。新“团聚”(cluster formation)理论认为,剪切增稠的产生是高流体动力作用于颗粒,克服了颗粒间的排斥力,暂时性形成颗粒“团聚”,产生的堵塞作用阻碍了流动。开始发生“团聚”对应于临界剪切应力(τc),“团聚”是可逆的。高剪切作用下的“团聚”现象也得到一些试验的验证[29,32]。此外,还有“颗粒惯性”(grain inertia)理论,认为悬浮颗粒之间的惯性动量转移也可以引起剪切增稠。D. Feys等[29]根据许多相关研究结果和自己的试验研究,分析认为:“有序-无序”理论适合于单粒级颗粒分散体系;“团聚”理论适合于有触变性的材料,即在静置状态会发生凝聚的小颗粒分散体系;“颗粒惯性”理论则可以解释大颗粒对剪切增稠的作用。混凝土的浆体具有触变性,又含大颗粒(骨料),故存在“团聚”和“颗粒惯性”两种剪切增稠机理。剪切增稠行为可以用粘塑性指数(n)和临界剪切应力(τc)描述。n(一般在1~2之间)表示发生剪切稠化的强烈程度(intensity),n>1则有剪切增稠行为,n越大剪切增稠行为越强烈。τc则显示是否容易出现剪切增稠现象,越小表明越容易开始和发生。

近年来,开始重视和研究剪切增稠行为,因为出现这样的问题增多,这与低水胶比、使用聚羧酸减水剂、配制使用SCC越来越多有关。对于净浆、砂浆和混凝土拌和物,影响剪切增稠的因素比较多,包括水胶比、减水剂品种与用量、水泥品种、矿物掺和料种类和粒径分布、骨料最大粒径等。目前,这方面试验研究还有限,得到的结果包括[29-34]:

·水胶比(或水粉比)降低,可强化剪切增稠行为(参考图37),但对临界剪切应力(τc)影响不大;

·与传统高效减水剂相比,聚羧酸(PCE)类减水剂对剪切增稠行为有较大影响,不同分子结构的影响差异性也较大,掺量增加会加剧剪切增稠行为和降低临界剪切应力(τc)(参考图35、图37);

·不同水泥品种的剪切增稠行为差异较大,低热水泥发生剪切增稠的可能性或强烈程度均较低(参考图37);

·矿物掺和料品种、细度和级配可能显著影响剪切增稠行为,其中:

—偏高岭土会强化剪切增稠行为;

—石灰石粉会强化剪切增稠行为,高细度或粒径分布较窄有更大的强化作用;

—粉煤灰对剪切增稠有减弱作用或没有影响;

—硅灰可消除或减弱剪切增稠行为(参考图37);

图37 不同水泥、减水剂、水胶比、含或不含硅灰净浆的粘塑性指数(对剪切减稠/增稠的影响)[32]

对于混凝土搅拌和泵送,剪切增稠是一种不良行为特性,严重的话可导致搅拌或泵送无法进行。因此,配制泵送混凝土应尽可能避免或减弱拌和物的剪切增稠行为。目前,研究剪切增稠行为一般使用净浆粘度计或混凝土流变仪。简单的检验方法,可在混凝土正常搅拌完成后,再延长搅拌时间或快速搅拌,观察拌和物的工作性是否因延长搅拌或快速搅拌而降低。

如今虽然对混凝土剪切增稠行为还没有研究透彻,但现有结果也可以为工程应用提供有效指导。大多数情况下,有显著剪切增稠行为的混凝土,更换减水剂或水泥就可以避开问题。在泵送过程,如出现剪切增稠问题(泵压随流量提高而非线性增大、出泵管混凝土工作性损失大),应降低泵送速率,使泵送产生的剪切应力低于临界应力(τc)。剪切增稠升高的“稠度”是可逆的,在低于τc的剪切应力作用下(以低速率泵送),“稠度”会恢复到未“增稠”前。“增稠”后的混凝土出了泵管,没有了低于τc的剪切应力作用,损失的流动性或工作性就只有通过振捣可恢复。

7 泵送混凝土配制要点和泵送性能测试与确认方法

正如余成行等[35]指出:“泵送失败的两个主要原因是摩擦阻力大和离析”。配制泵送混凝土,除满足硬化性能(耐久性、强度等)的要求外,需要具备好的泵送性能,既要可泵又要易泵。实现可泵性的核心是控制住“离析”,提高易泵性则是尽可能地减小“摩擦阻力”,在原材料选择、组成和配合比设计时要平衡兼顾,需要关注的要点总结如下:

·粗、细骨料:良好的骨料级配是控制离析的关键,也是获得优良易泵性的基础。泵送混凝土骨料级配要求参考图13,连续且转折平缓的级配曲线最佳。粗骨料最大粒径(Dmax)宜小于泵管直径的1/4。普通细骨料的细度模数宜介于2.4~3.0,应含一定比例细砂(粒径小于300μm的比例宜在15%~30%范围,小于150μm比例宜在5%~10%范围,结合胶凝材料用量确定适宜细砂比例),有助于拌和物的“保水”和在泵管中摩擦形成润滑层。使用机制砂时,最好能与部分天然砂混和使用。需要关注和检验骨料的饱和面干吸水率在常压与真空(或压力)状态下的差异,防止拌和物流动性对泵送压力“敏感”。

·细粉材料与砂浆含量:控制离析和提供润滑,泵送混凝土需要有一定的细砂浆体积含量,最小需要量与骨料级配和Dmax相关。经验显示[25],如果Dmax= 32mm,水泥用量宜不小于240kg/m3(以水泥密度3.15计算折合体积含量约76升/m3,含矿物掺和料的胶凝材料,总体积应不低于该体积含量);粒径小于0.25mm(或0.30mm)的细粉料(水泥+细砂)宜不小于400kg/m3(以砂密度2.65计算折合体积含量约136升/m3);总砂浆体积含量宜不小于450升/m3。

·胶凝材料与减水剂:控制离析的另一重要方面是使用保水性好的水泥或胶凝材料,并且与选用的减水剂之间有良好的相容性或适应性。保水性决定于颗粒表面的亲水性、吸附水能力和总表面积,水泥和矿物掺和料的矿物组成、细度(比表面积)不同,保水性会有较大差异。减水剂对水泥或胶凝材料的分散效果、有效作用时间,以及对浆体粘稠度影响,也会显著影响泵送性能。应通过泌水率、滞后泌水率(拌和物放置1~2小时的泌水率)、工作性和经时损失、剪切增稠等试验,检验水泥或胶凝材料的保水性,以及与减水剂组合的适应性。

·泵送性能的改善和优化:混凝土拌和物是含系列尺寸和不同密度固体颗粒的悬浮分散体系,降低粘度(μ)和稠度(τ0)一般会增大离析趋势或降低稳定性。上述对骨料级配、细粉与砂浆含量、胶凝材料保水性和减水剂相容性的要求,主要为了控制泌水和浆骨离析。改善泵送性能,是在保证稳定性(不离析)的前提下,降低粘度和稠度(减小泵送阻力),即在不牺牲粘聚性的条件下降低粘稠度。例如,加水可降低粘稠度,但也会降低粘聚性或增大离析,反而可能降低可泵性。利用气泡、硅灰、粉煤灰等的“滚珠润滑”作用,可以降低粘度(μ,参考图22),同时不降低或能提高混凝土拌和物的粘聚性。因此,引气、使用硅灰或原状粉煤灰通常是改善泵送性能的有效方法。有些新型外加剂,如粘度调节剂、纤维素类保水剂或稳定剂等,能有效提高拌和物的粘聚性和稳定性,同时不显著增大粘度,也适合于改善泵送性能。使用“摩擦仪”或“滑管仪”测试和定量化各种因素对易泵性的影响,可以方向明确地优化泵送混凝土的组成和配比。使用简单的试验方法,应结合反映稠度的扩展度(或坍落度)和反映粘度的T50(或倒坍落度筒流空时间)半定量测试,可以粗略判断改善易泵性的方向。

·可泵性试验测试与评价:用工作性(坍落度或扩展度)和工作性经时损失测试判断基本可泵性;用泌水率试验,包括140s常压泌水率(参考图6)、1h和2h小时滞后常压泌水率(是否显著增大),或10s和140s压力泌水率(参考图4b),判断拌和物的抗离析能力。现代混凝土拌和物在静置状态或受压力、剪切作用,有发生流动性或工作性快速损失的可能性,并可能导致可泵性不良或泵送失败。因此,在泵送混凝土配制与优化阶段,还应增加测试混凝土工作性对静置、压力和高剪切作用(高速搅拌)的敏感性,全面确认可泵性。

·易泵性试验测试与评价:使用“摩擦仪”或“滑管仪”测试,用P/Q关系的参数k1与k2分析和评价(参考图30)。

结语

实现泵送施工的顺利进行,需要做好混凝土泵送性能、泵送工艺和质量稳定性三个方面工作。首先,配制的混凝土拌和物须具备良好的可泵性和易泵性,并得到全面的试验测试与确认;其次,需要泵送设备选型、管线布置、泵送工艺流程与方法科学合理,避免机械性原因诱导堵管或泵送中断,重视避免润滑和清洗管道时发生堵管;此外,需要良好的原材料质量和混凝土生产质量控制,保证混凝土泵送性能的稳定性。

现有的泵送性能(可泵性与易泵性)试验室测试与评价方法,基本上可以系统性地指导泵送混凝土配制、性能优化与性能确认。然而,在可泵性试验与评价方法方面,还需要进一步完善,需要更多试验研究和统计分析,提高现有泌水指标测试评价方法的可靠性或发展新的方法。例如,采用常压与压力泌水试验评价抗离析性能,两种方法哪个更好?是否适用于低水胶比混凝土?我国的压力泌水率指压力作用下10秒与140秒泌水量之比(Bp或Bv= V10/V140)[36,37],能否或如何用这个指标评价可泵性?针对混凝土拌和物剪切增稠行为,需要建立相应的测试方法,研究在泵送过程发生剪切增稠的条件等。此外,采用滑管式流变仪(滑管仪)测试易泵性,可靠性需要更多试验对比验证,仪器和试验方法也需要进一步完善。在此基础上,预计可以建立起比较完善的试验室测试评价体系,在大多数情况下替代真实泵送,测试与评价混凝土的泵送性能。

根据过去长期积累的经验,结合科学、简易、完善的泵送性能的系统性测试评价,配制与生产泵送混凝土将变的容易操作,获得更好的泵送性能将变的方向明确,泵送施工也将更有保障。

[1] A ldred, J., Burj Khalifa - a new high for high-performance concrete, Proceedings of ICE, Civil Engineering 163, May 2010, pp.66-73.

[2] Ball, C.F., Concrete by pump and pipeline, ACI Journal, Jan.-Feb.1936, pp.333-349.

[3] Browne, R.D., et al, Tests to establish concrete pumpability, ACI Journal, May 1977, pp.193-203.

[4] 张晏清、黄士元,“混凝土可泵性分析与评价指标”, 工业建筑,1990(2), pp.4-8.

[5] Kaplan, D., et al, Avoidance of blockages in concrete pumping process, ACI Materials Journal, May-June 2005, pp.183-191.

[6] Best, J.F., et al, Testing for optimum pumpability of concrete,Concrete International, Oct. 1960, pp.9-17.

[7] Emborg, M., Task 8.1 Mixing and transport, Final Report of Task 8.1, Brite EuRam Contract No. BRPR-CT96-0366, final version,2000-06-30

[8] Ronneberg, H., et al, H igh strength concrete for North Sea platforms, Concrete International, Jan. 1990, pp.29-34.

[9] Sandvik, M., et al, Condensed silica fume in high strength concrete for offshore structures - a case record, Proceedings SP114-54,Trondheim, Norway, 1989, pp.1117-1129.

[10] 苏广洪、杨德龙, 广州珠江新城西塔混凝土配合比对泵送性能的影响, 施工技术, V39(12), 2012年12月, pp.12-13.

[11] 张晏清, 砼的泵送压力与压力泌水, 混凝土与水泥制品, 1995(5),pp.26-28.

[12] 逄鲁峰等, 高性能混凝土可泵性试验研究, 混凝土, 1998年第2期, pp.11-14.

[13] Anderson, W., Analyzing concrete mixture for pumpability, ACI Journal, Sept. 1977, pp.447-451.

[14] ACI 304.2R-96 (Reapproved 2008) Placing Concrete by Pumping Methods

[15] Jolin, M., et al, Understanding the pumpability of concrete,Proceedings of Shotcrete for Underground Support XI, 2009

[16] Ngo, T.T., et al, Use of tribometer to estimate interface friction and concrete boundary layer composition during the fluid concrete pumping, Construction and Building Materials, 24(2010) 1253-1261

[17] Choi, M., et al, Lubrication layer properties during concrete pumping, Cement and Concrete Research, 45(2013)69-78

[18] Rio, O., et al, Pumping quality control method based on online concrete pumpability assessment, ACI Materials Journal, July-Aug.2011, pp.423-431.

[19] Wallevik, O.H., Rheology of Cement Suspensions, The Icelandic Building Research Institute, Nov.2001.

[20] Brower, L., et al, Comparison of concrete rheometers - first phase test results indicate comparability between different devices,Concrete International, Aug. 2003, pp.41-47.

[21] Ferraris, C.F., et al, Comparison of concrete rheometers:International test at MB (Cleveland OH, USA) in May 2003, NISTIR 7154

[22] De Larrard, F., et al, A new rheometer for soft-to-fluid fresh concrete, ACI Materials Journal, May-June 1997, pp.234-242.

[23] Kaplan, D., et al, Design of concrete pumping circuit, ACI Journal,March-April 2005, pp.110-117.

[24] Mechtcherine, V., et al, Testing pumpability of concrete using Sliding Pipe Rheometer, Construction and Building Materials,53(2014)312-323

[25] Concrete Technology for Concrete Pumps, Putzmeister Concrete Pumps GmbH, 2011

[26] Roussel, N., et al, The origins of thixotropy of fresh cement pastes,Cement and Concrete Research, 42(2012) 148-157

[27] Rahman, M.K., et al, Thixotropic behavior of self compacting concrete with different m ineral admixtures, Construction and Building Materials, 50(2014) 710-717

[28] Roussel, N., et al, Steady state flow of cement suspension: A micromechanical state of the art, Cement and Concrete Research,40(2010) 77-84

[29] Feys, D., et al, Why is fresh self-compacting concrete shear thickening, Cement and Concrete Research, 39(2009) 510-523

[30] Heirman, G., et al, Integration approach of the Couette inverse problem of powder type self-compacting concrete in a widegap concentric cylinder rheometer - Part II. Influence of mineral additions and chemical admixtures on the shear thickening flow behavior, Cement and Concrete Research, 39(2009) 171-181

[31] Yahia, A., Effect of solid concentration and shear rate on shearthickening response of high-performance cement suspensions,Construction and Building Materials, 53(2014) 517-521

[32] Yahia, A., Shear-thickening behavior of high-performance cement grout - Influencing mix design parameters, Cement and Concrete Research, 41(2011) 230-235

[33] Cy r, M., et a l, Study of the shear th icken ing e ffect of superplasticizers on the rheological behavior of cement pastes containing or not mineral additives, Cement and Concrete Research,30(2000) 1477-1483

[34] 邓德华等, 超塑化剂和石灰石粉对水泥浆剪切增稠行为的影响,建筑材料学报, Vol.16, No.5, 2013年10月, pp.744-751.

[35] 余成行等, C60超高泵送混凝土的配制与施工, 混凝土, 2008年第6期,pp.71-76.

[36] JC 473-2001, 混凝土泵送剂

[37] GB/T 50080-2002, 普通混凝土拌和物性能试验方法标准