烧结多孔管的制作及其沸腾传热研究

2014-03-30周述璋侯亭波潘敏强韩尧陈妍

周述璋,侯亭波,潘敏强,韩尧,陈妍

(1.华南理工大学设计学院,广州510006; 2.华南理工大学机械与汽车工程学院,广州510640)

我国人口众多,能源紧缺,环境污染日益严重,因此如何节约能源,提高能源利用率,保护环境,是保证我国经济可持续发展最为有利的措施。在诸多资源消费中,能源消费是不可或缺的,而且其人均消费量在不断上升。由于环境污染大部分来自能源生产和消费过程中排放的废弃物,因此,节能不仅具有节约资源的意义,而且具有保护环境的作用。实践表明,不只是直接节能可以保护环境,尽可能地减少产品消耗也同样有利于保护环境,因为所有产品的生产都要消耗能源。因此,在生产和生活的每一个环节,我们都应该大力推广节能降耗技术,节约资源,保护环境。

当今世界普遍重视能源的节约和利用,因而如何降低能耗和提高传热效率,保护环境,已经成为一个非常重要的研究课题。管壳式换热器大量应用于各种换热装置,其主要的换热元件就是各种规格的换热管,因此,研究高性能的换热管是当前强化传热的一个主要研究方向。多孔层表面管就是一种高性能换热管,与光滑管相比,能成10倍的提高换热系数,临界热负荷提高近2倍。它适用于沸腾传热,尤其适用于小温差、多效蒸发的过程,对水、氟利昂、液氮、烯烃类、苯、石油、乙醇等多种工质的沸腾传热均有显著的强化作用。多孔层表面管有多种制作方法,如烧结法、机械加工法、火焰喷涂法、化学腐蚀法等。烧结型表面强化管是20世纪70年代发展起来的一种高效强化沸腾传热管,它是在金属表面烧结多孔层金属,形成多孔层,对多种工质具有显著的强化作用[1—10]。

本文采用烧结炉在高温下快速地在铜管表面烧结金属铜粉层,由于多孔层材料与基体管采用同一种材料,提高了其粘结性,保证了其烧结质量,并且通过传热实验,研究了多孔层烧结管的传热性能。

1 烧结工艺方法

1.1 烧结模具的选用

烧结模具应选用耐高温、易于机械加工且容易脱模的材料制作。因此本文的烧结模具采用石墨制造,石墨作为烧结模具具有以下优点:首先,石墨硬度低,易于机械加工;其次,石墨易于脱膜,有很高的熔点,在烧结温度内有很好的稳定性,在加工石墨的时候表面会残留石墨的微小粉末,有一定的润滑作用,从而使烧结之后的结构更容易脱模;再次,石墨模具有很高的耐用性和重复性,加工一次模具可进行多次烧结,且能够保证烧结出的样品的一致性。

1.2 烧结方法的选用

实验前对烧结温度为850,900℃,烧结保温时间为0.5,1 h的烧结样品经多次对比实验得出如下结论。

1)烧结温度为850℃时,无论是保温30 min或60 min,都不能满足烧结之后结合强度的要求,即烧结后结构强度差,铜粉不容易结合在一起。

2)烧结温度为900℃时,保温30 min的铜粉结合强度有了一定的提高,具有良好的孔隙结构,这种良好的孔隙有利于沸腾效果的提高,但经验证,结合强度依然不能满足要求。

3)烧结温度为900℃,保温60 min时能满足实验结合强度的要求,具有较好的强度并且仍能保证其孔隙结构。

故本实验的烧结方法为:烧结到900℃并保温1 h。

1.3 烧结的具体步骤

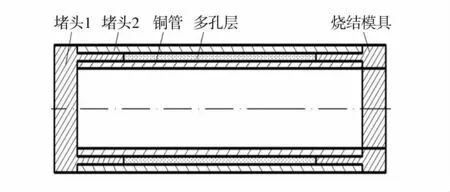

多孔烧结管的制备装置如图1所示。

图1 多孔烧结管的制备装置示意Fig.1 Schematic diagram of the preparation device of porous sintered tube

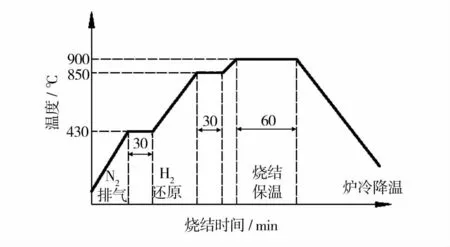

采用阶段式的加热方式,以保证整根铜管的加热均匀,其烧结工艺如图2所示。

首先,对紫铜管表面进行清洗除油,以保证铜粉与其外表面的良好接触,也将有利于烧结过程铜粉与表面的结合。在紫铜管两侧套入不锈钢堵头,堵头的内径和管壳外径间隙配合,外径和烧结模间隙配合。然后将套有堵头的紫铜管放入烧结模具中,烧结模具是由易脱模、耐高温的石墨材料制成。之后在紫铜管与烧结模具所形成的环形空间中均匀填入紫铜粉末,填充过程中要不停地震动整个装置,以保证所填充的金属粉末均匀、充分,烧结模内半径与金属圆管外半径之差为铜粉层厚度。

图2 烧结工艺Fig.2 Sintering process

填充好铜粉后即可放入烧结炉内烧结,烧结温度为900℃,并保温1 h,1min内烧结温度最多升高5℃。在烧结过程中,需通入还原气体以防止铜粉在高温下氧化。

通入气体和烧结的过程如下:首先加热至430℃,保温30 min,再以5℃/s的速度加热至850℃。在850℃时保温30 min,再以5℃/s的速度升到900℃,在900℃时保温1 h,此时加热停止,待炉内冷却至一定温度即可取出烧结工件。打开烧结模具,去除两端堵头,得到强化沸腾传热管。

在刚开始加热时,同时向炉内冲入氮气,由于氮气密度高,因而可以排除炉内空气。在炉内温度到达400℃时,松开氮气减压阀,关闭电磁阀,同时打开氢气电磁阀,拧紧减压阀至0.3 MPa,向炉内冲入氢气保持高温烧结中氢气还原气氛。同时在炉内空冷至室温的降温过程中,当温度降至400℃时以相同的方法冲入氮气排除氢气,以免开炉时发生爆炸。

在整个烧结过程中,始终保持填充气体压力为0.3 MPa,开炉时打开排气阀给炉内气体泄压。

2 传热性能实验

2.1 实验过程

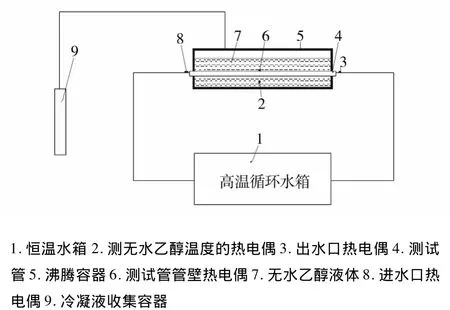

实验过程中采用恒温热水在管内加热,管外是实验用无水乙醇液体。热水在管内以一定的流速和温度流动,无水乙醇液体从铜管管壁获得热量而沸腾。

热水通过高温循环水箱加热,其温度可直接由高温循环水箱设定。热水经高温循环水箱所自带的水泵循环流经多孔烧结管内时,无水乙醇液体通过管壁吸收热量而沸腾,所产生的蒸汽通过冷凝管回收在计量筒中。

通过计算计量筒中的冷凝液体量就可知道一定时间内无水乙醇液体的蒸发量。用热电偶可测得管壁及沸腾液体的温度,并进一步可计算出温差(多孔烧结管管壁的温度与管外液体的温度差),最后可计算出强化沸腾换热系数。这是评价多孔表面管沸腾传热效果的常用方法[11—14]。

实验装置如图3所示。

图3 测试装置示意Fig.3 Schematic diagram of the test device

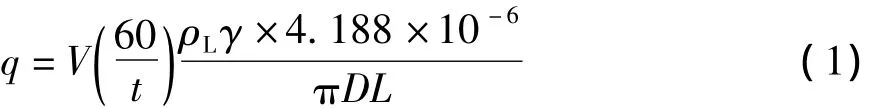

热通量的计算公式为:

式中:q为热通量,kJ/(m2·h);V为收集的无水乙醇体积,mL;t为蒸出时间,min;ρL为无水乙醇密度,kg/m3;γ为无水乙醇汽化潜热,kJ/kg;D为管外径,m;L为换热管长度,m。

沸腾传热系数α的计算公式为:

式中:α为沸腾传热系数,kJ/(m2·h·℃);θw为管外壁温度,℃;θL为管外沸腾液体的温度,℃。

2.2 实验结果

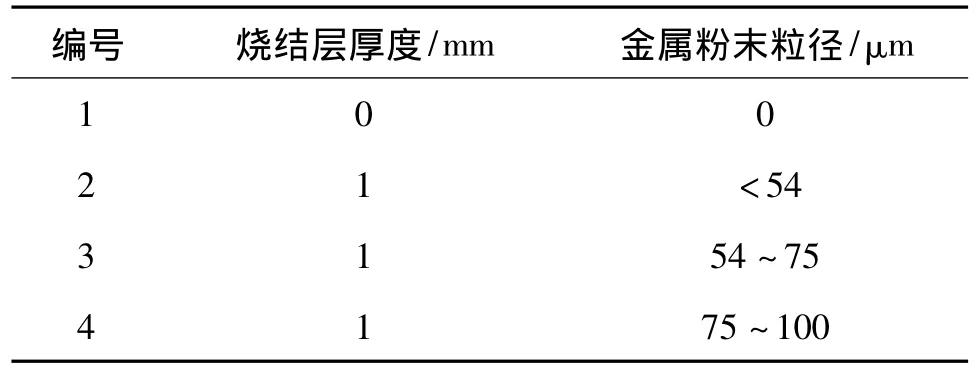

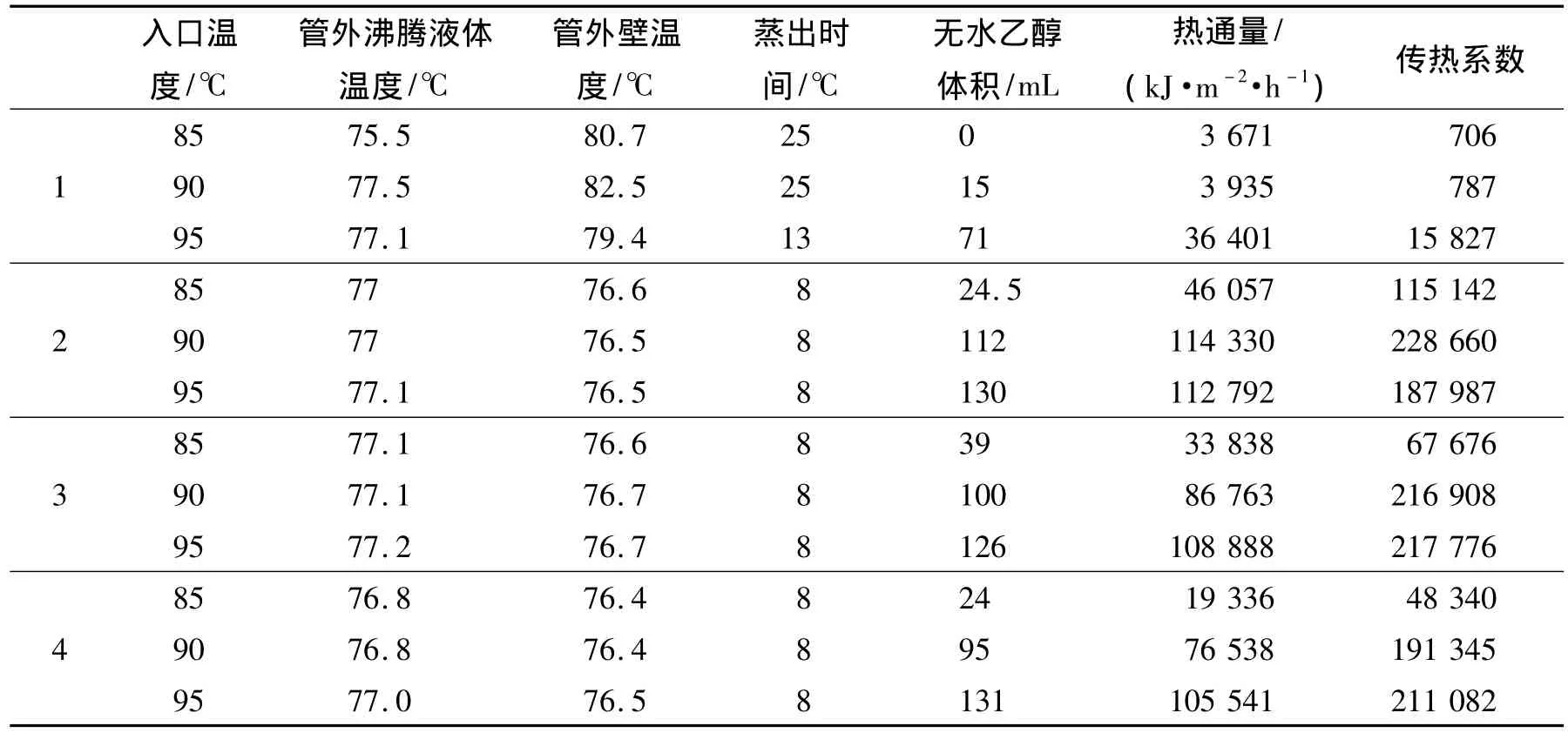

多孔烧结管的几何参数见表1,分4个样本进行实验。1号样本是没有烧结多孔层的光滑管,2,3,4号样本的烧结层厚度均为1 mm。

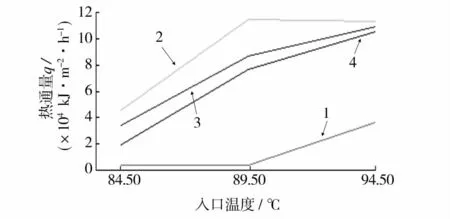

传热性能实验的实验结果见表2,多孔管的热通量及入口温度之间的关系曲线如图4所示。

由表2可知,在入水口温度为85℃时,烧结管的热通量为光滑管的热通量的5~10倍;在入水口温度为95℃时,烧结管的热通量为光滑管的热通量的3倍。从图4可以看出,2号管的热通量最大,1号管最小。

表1 多孔烧结管的几何参数Table 1 Geometric parameters of porous sintered tube

表2 多孔烧结管的热通量Table 2 Heat flux of porous sintered tube

图4 多孔管的热通量及入口温度之间的关系曲线Fig.4 Relationship between the inlet temperature and the heat flux of the porous tube

3 结论

将不同粒径范围的铜粉进行烧结,并探讨了铜粉颗粒的粒径大小对烧结管传热性能的影响,得到如下结论。

1)实验过程中,烧结管中的工质在1 min左右就进入了沸腾状态,而光滑管只有在入水口温度为95℃时,需要25 min左右才开始沸腾,说明烧结管比光滑管容易进入沸腾状态。

2)在实验过程中发现,烧结管的热通量和传热系数明显大于光滑管。

3)烧结管热通量的提高随着加热液体温度的升高而减小。

4)烧结管热通量的大小跟烧结粉末粒径大小有关,烧结金属粉末粒径越小,烧结管的热通量越大,其传热性能越好。

[1] CHEN Zhen-xing,CAIQi-feng.Research on Boiling Heat Transfer of Sintered Porous Surface Tubes[J].Light Metal,1994(4):10—14.

[2] TANG Y,TANG B,LIQ,et al.Pool-boiling Enhancement by Novel Metallic Nanoporous Surface[J].Experimental Thermal and Fluid Science,2013,44:194—198.

[3] 郭兆阳.表面强化管轴向均匀与变热流密度条件下池沸腾传热特性实验研究[D].上海:华东理工大学,2013.GUO Zhao-yang.Experimental Study of Pool Boiling Heat Transfer Characteristics of Surface Enhanced Tube under Axial Uniformity and Variable Heat Flux[D].Shanghai: East China University of Technology,2013.

[4] 徐宏,戴玉林,夏翔鸣,等.高通量换热器研制及在大型石化装置中的节能应用[J].太原理工大学学报,2010,41(5):577—580.XU Hong,DAI Yu-lin,XIA Xiang-ming,et al.Development of High-flux Heat Exchanger and It's Energy Saving Applications in Large-scale Petrochemical Plant[J].Journal of Taiyuan University of Technology,2010,41 (5):577—580.

[5] 曾勇,徐宏,候峰,等.火焰喷涂型表面多孔管的性能研究[J].化工机械,2010,37(2):141—145.ZENG Yong,XU Hong,HOU Feng,et al.Performance Studies of Flame Spraying Surface Porous Tube[J].Chemical Machinery,2010,37(2):141—145.

[6] 谭华玉,高春阳,刘立新.多孔表面的制造方法及其强化沸腾传热效果的比较[J].流体机械,2006(1):80—85.TAN Hua-yu,GAO Chun-yang,LIU Li-xin.Manufacturing Method of Porous Surface and the Comparison of It's Enhancement of Boiling Heat Transfer Effect[J].Fluid Mechanics,2006(1):80—85.

[7] 刘阿龙,徐宏,王学生,等.复合粉末多孔表面管的沸腾传热[J].石油机械,2008,36(5):61—66.LIU A-long,XU Hong,WANG Xue-sheng,et al.Boiling Heat Transfer of Composite Powder Porous Surface Tube[J].Petroleum Machinery,2008,36(5):61—66.

[8] 王宏智.烧结型表面多孔管沸腾传热性能实验研究[D].上海:华东理工大学,2010.WANG Hong-zhi.Experimental Study of Boiling Heat Transfer Properties of Sintered Surface Porous Tube[D].Shanghai:East China University of Technology,2010.

[9] CHIY L,BONG JZ,KWANG JK.Morphological Change of Plain and Nano-porous Surfaces during Boiling and Its Effecton Nucleate Pool Boiling Heat Transfer[J].Experimental Thermal and Fluid Science,2012,40:150—158.

[10]LIH C,LI T,KANNY B.Two-phase Heat Transfer Enhancement on Sintered Copper Microparticle Porous Structure Module Surface[C]//ASME 2009 2nd Micro/ Nanoscale Heat and Mass Transfer International Conference,Shanghai,2009.

[11]JANUSZ T C.Nucleate Pool Boiling on Porous Metallic Coatings[J].Experimental Thermal and Fluid Science,2002(25):557—564.

[12]LI Long-mei,HUANG Wen-yi.Study of Enhancing Heat Transport Mechanics of Porous Surface Coating Tube[J].Journal of Fuzhou University,1997,25(6):102—107.

[13] CHEN Zhen-xing.Study of Flow Boiling Test of Porous Surface Coating Tube[J].Nonferrous Metals,1997(5): 29—32.

[14] ALBERTSON C E.Boiling Heat Transfer Surface and Method:US,4018264 A[P].1977-04-19.