聚喇360转油放水站节能降耗研究

2014-03-29张延秀大庆油田有限责任公司第六采油厂

张延秀(大庆油田有限责任公司第六采油厂)

聚喇360转油放水站节能降耗研究

张延秀(大庆油田有限责任公司第六采油厂)

聚喇360转油放水站是喇嘛甸油田北东块聚合物驱产能站,设计转油能力1.4×104m3/d,实际转油1.05×104m3/d,每天运行2台74 kW电动机,年耗电69×104kWh。通过简单的工艺改造和加装计量仪表即可实现来液的自压外输,工艺运行过程安全可靠,年节约用电69×104kWh,达到节能降耗的目的。

自压流程 工艺改造 节能降耗

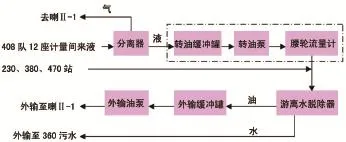

聚喇360转油放水站是喇嘛甸油田北东块聚合物驱产能站,投产于1995年11月。该站包括两个生产环节:一部分为转油部分,担负着采油408队12座计量间来液的气、液分离和转输任务,设计转油能力为1.4×104m3/d,实际转油1.05×104m3/d;另一部分为放水外输部分,担负着360、230、470、380四座聚驱站的油、水分离及外输任务,设计游离水沉降能力为4×104m3/d,实际处理来液2.6×104m3/d,放水含油小于或等于3000 mg/L。生产工艺流程见图1。

图1 转油放水站生产工艺流程示意图

聚喇360转油部分主要包括分离器三座、转油缓冲罐一座,转油泵三台(在运2台)排量为280 m3/h,腰轮流量计两台DN200。年转油泵耗电69×104kWh。经过投产多年的生产实践以及反复的试验论证,该站的转油部分流程从经济性和实用性方面还有待于进一步改进。

1 问题的提出

目前生产工艺中虚线部分的主要功能是缓冲、计量、输送本站所辖的12个计量间的来液量,计量主要是两台LLQ-200型腰轮流量计,此腰轮流量计的运行压降为0.02~0.13 MPa,由于分离器的出口压力一般不超过0.21 MPa,而游离水脱除器的压力又必须超过0.13 MPa,才能将液量自压到360污水。也就是说分离器到游离水脱除器的压力差只能维持在0.08 MPa的范围之内,这个压力不足以驱使腰轮流量计正常运转,因此,就必须投运转油泵和缓冲罐来驱动腰轮流量计持续稳定的运行。此部分工艺流程比较复杂,一旦转油泵出现故障或者突然停电就必须倒冷输流程,此时至少要在7~13 min之内关闭2个DN 200的阀门和2个DN 350的阀门并且同时开启1个DN300阀门,操作稍不及时轻则气管线充油,重责冒罐跑油。另外,此工艺流程的运行和维修费用也比较高,仅两台转油泵(其中一台变频)年耗电就高达69×104kWh,再加上流量计、电动机、泵、机械密封、变频器等等维修费用每年至少要超过44万元。因此,本着繁中求简、节能降耗的原则对此流程进行了详细的剖析,发现了问题的所在。认为只要把流量计的运行压降降低到0.08 MPa以内,就有可能将转油泵和缓冲罐停掉,而不影响流量计的正常运行,从而达到节能降耗的目的。

2 可行性分析

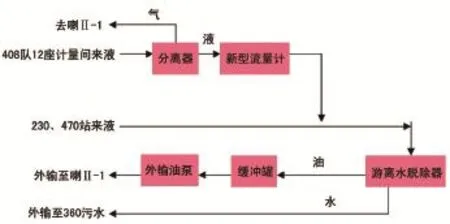

我们先从流量计入手,先后查阅了大量的资料,欲找到一种运行压降在0.08 MPa以内的计量仪表,但是几乎没有一种产品能够符合要求。在这种情况下,根据本地区的原油的物理性质以及原油含水率等诸多因素,做了长期大量的实验,根据技术要求和相关生产厂家的配合研制出了一种通径、无压阻、大口径的计量仪表。这种流量计的各项性能指标都达到或超过了设计要求,并在采油矿290转油站实验取得了满意的效果。因此,建议将此种新型流量计应用到转油系统中,在保持原有转油计量流程不变的情况下,将此流量计装在分离器油出口的汇管上,利用转油部分的冷输流程进行生产,此时,可将原有计量系统(图1虚线部分)停掉,即图2所示。此流程的优点是既可以利用新型流量计进行计量,同时也可以随时启动原有的计量系统进行双系统计量或串联校验,因而,不但达到了繁中求简、节能降耗目的,而且大大提高了转油计量系统运行的安全性和可靠性[1]。

图2 改进后的生产工艺流程示意图

综上所述,本站转油系统的冷输流程可以长期运行,而新式流量计加在分离器油出口汇管上,对转油冷输系统又不会造成任何影响,因此说,本站转油系统可以改为双系统计量。即平时可以将转油泵、缓冲罐、腰轮流量计停运,倒冷输流程,用新式流量计计量本站来液量,当需要校验流量计时,倒在线流量计标定流程,启用转油缓冲罐和转油泵,实现两台流量计串联同时校验。

3 项目实施的主要过程

3.1 工艺部分的改动

1)将408队12座计量间所管辖的油井全部停运,预计停180 min。

2)将1#—3#分离器到转油缓冲罐Φ377×7的汇管截断;配法兰将新式流量计安装到位。(2付法兰DN350、3个阀门PN16 DN350、2个弯头DN350、10 m管线Φ377×7)。

3.2 仪表部分的改动

1#和2#分离器液位检测仪表,原设计为浮球单点高位报警。可利用上下浮球安装点,加装差压液位变送器两台,信号连接至微机控制系统实现连续在线显示控制。新式流量计的通讯采用的是485信号协议,可通过微机控制系统实时显示介质的温度、压力、瞬时流量、累计流量。改动流程部分见图3。

图3 改动流程部分示意图

4 节能效果及效益预测

1)节能效果。该工艺流程的改造是对转油站地面工艺必要的改进和完善,不仅使工艺流程简单、合理、便于操作,每年节省电力55×104kWh,对油田的挖潜增效、节能降耗、安全生产有着积极的意义,对采油厂已建或同类站具有很好的推广前景。

2)效益预测。停运两台转油泵节电为44万元;停运电动机、转油泵、腰轮流量计,由此节约维护费用10万元,日获效益1479元。年获效益54万元。

3)资金回收期。工艺和仪表改造总投入资金10万元;资金回收期=总投资/日增效益=68天。

[1]潘丕武.石油计量技术[M].北京:中国计量出版社, 2009.

10.3969/j.issn.2095-1493.2014.005.003

2014-03-15)

张延秀,2007年毕业于中国电子科学院,从事采油生产技术管理工作,E-mail:zhangyanxiu@petrochina.com.cn,地址:黑龙江省大庆油田有限责任公司第六采油厂第四油矿,163114。