辅助浆液循环箱(辅塔)脱硫技术的研究与应用

2014-03-27

(大唐科技产业集团有限公司,北京 100097)

辅助浆液循环箱(辅塔)脱硫技术的研究与应用

李映斌 齐 勇 董 越

(大唐科技产业集团有限公司,北京 100097)

煤质的变化导致脱硫装置的超标排放是各大火电机组业主共同面临的环保问题。结合大唐太原第二热电厂六期脱硫装置的增容改造,提出一种实用新型的辅助浆液循环箱(辅塔)脱硫技术。将前期研发与工程改造实际相结合,探讨该项技术的先进性及实用性。为各大火电机组进行脱硫增容改造提供可靠经验。

辅助浆液循环箱(辅塔);脱硫系统;增容改造;

引言

国家“十二五规划”对环保达标排放提出了新的要求,针对这项政策的实施,2011年国家环保部与质量监督检验检疫总局共同制定了火电厂大气污染物排放新标准。新标准的颁布和实施,对各大火电机组的脱硫装置提出了新的考验。煤价持续偏高、煤质变化频繁、经营负债率增长等已成为电厂业主共同存在的问题,而更高的排放达标要求,无疑是加大了火电机组的运营压力,因为煤价、燃煤硫份与达标排各因素之间经常互相制约。在这种局面下,如何找到一种最经济可靠的方式来对旧的脱硫装置进行改造以完成达标任务,就成为一个崭新的课题。

本文提出一种新型的实用技术:辅助浆液循环箱(辅塔)脱硫技术,该技术已于2012年3月正式获得国家专利认证证书(证书号:ZL 2011 20096670. X )。该项技术尤其适用于燃煤硫份高、改造周期短的脱硫现场。下文将对该项技术逐一论述。

1 研发背景

大唐太原第二热电厂六期#10、#11机组(2×300MW)均配备石灰石湿法烟气脱硫装置。为中国大唐集团科技工程有限公司设计承建,于2006年10月投入运行。机组投运以来,由于实际燃煤含硫量波动,大大超过设计值,导致脱硫系统运行不稳定,需要进行增容改造。在大唐科技公司与太二热电厂双方多次的深入交流后,决定利用2010年6月至10月期间六期两台机组大修的时机,完成脱硫装置的增容改造。

原脱硫系统是根据煤种含硫量1.28%左右进行设计的,由于近年来国内电煤供应经常出现大幅度的波动,对脱硫系统的正常运行造成很大的影响,本期改造工程要求使改造后的脱硫系统在实际燃煤含硫量达到3.0%的条件下,入口二氧化硫(6%O2,标态,干态)

浓度为6500 mg/Nm3时,能长期、安全、稳定地关闭旁路运行,系统脱硫效率达到97%以上,并使FGD出口烟气二氧化硫排放浓度低于200mg/Nm3。

图1 辅助浆液循环箱脱硫装置工艺简图

初始可研阶段,大唐科技公司提出新增一个辅助浆液循环箱,要求与原吸收塔直径接近。这就需要对现场实地进行考察论证,原有脱硫装置场地必须要保证吸收塔侧能预留出布置浆液循环箱空间的条件。在以上总体要求下,大唐科技公司组织人员进行可研及论证,现场完全具备增加辅助浆液循环箱的条件。最终提出了本文所讨论的辅助浆液循环箱的脱硫技术。

2 系统特征

在环保排放标准日益提高的前提下,必须保证主机启动时脱硫系统同步投运,这就要求脱硫装置的增容改造工程在一个大修期内完成,辅助浆液循环箱的脱硫技术设计思路刚好能解决这个问题,该技术具有几个突出的优点:改造工作量小,投资少、工期短(核心工期只需60天)、并且烟气处理能力提高,见图1。

(1)原吸收塔(以下称主塔)直径、塔高、基础等主体结构不作变动,只对浆液喷淋层进行改造。工程难度小、周期短;

(2)在不改变主塔主体结构的基础上,增加一个辅助浆液循环箱(以下称辅塔),主塔内浆液进行氧化,辅塔内不参与氧化过程。

(3)主、辅塔顶部与底部连通,保证浆液在两塔之间能进行循环流通。

(4)更换四台浆液循环泵,提高泵的出力及流量,其中两台循环泵入口连接到主塔,其余两台循环泵入口连接到辅塔,浆液喷淋层依旧安装在主塔内。

(5)增加一台氧化风机,由原先的一用一备改为两用一备,增大了氧化风量。

(6)增加石膏浆液排出能力,并且将两台石膏排出泵入口分别接在主塔与辅塔底部,保证主、辅塔浆液能按需求排出。

3 技术创新点

根据辅助浆液循环箱脱硫技术的系统特征不难看出,改造后的脱硫装置明显提高了液气比、增大了烟气处理能力,同时,该技术还具备以下常规脱硫装置改造不具备的优点。

(1)采用原塔氧化、辅塔不氧化的方式。湿法脱硫工艺中氧化分两部分[2]:吸收区自然氧化以及浆液池的强制氧化。自然氧化的工艺特点是气相连续,液相均匀分散,但是烟气中氧浓度低,此种氧化反应比例在总体氧化反应中大约占20%。强制氧化的工艺特点是液相连续,气相均匀分散,此种氧化反应比例在总体氧化反应中大约占80%,在吸收塔氧化反应中起决定性作用。在主塔浆液池中,液相具备均匀液相连续条件,但在辅助浆液池中,液相主体为非均匀连续相,如果辅助浆液池与主塔均采用氧化风管布置,将会导致辅助浆液池氧化不正常,所以本方案最终选择了辅助浆液池不氧化的方案。

(2)增加辅塔后延长了浆液结晶时间。在湿法脱硫吸收塔的主要反应中,决定系统设计成功与否的判断步骤有三点:

◆能否通过加大液气比保证SO2吸收达到脱硫效率

◆能否将浆液吸收SO2后生成的亚硫酸钙完全氧化

◆能否保证所生成的硫酸钙晶体长大到35μm以上而确保脱水质量

本方案中的增加循环泵容量保证了第一点的成功,原塔氧化的方式保证了第二点的成功,采用辅助浆液箱,使其与主塔相连,利用两个浆液池之间缓慢的物质交换,保证了结晶时间与结晶空间,确保了生成的硫酸钙晶体体积,易于脱水。

(3)降低了理论氧化池容积。在吸收塔物料平衡核算过程中,通过计算发现理论氧化池体积需求较大,为了保证吸收塔的氧化体积,氧化风管以上净标高至少需要8m。但实际设计过程中为了保证氧化风管以上的浆液均匀缓慢流动以满足氧化质量,不可能保证如此高的氧化液位,为此研发人员咨询了AEE及相关的脱硫公司,以及现场考察部分公司的技改案例,最终确定了氧化体积不变的方案,实际运行证明了在高含硫量条件下,吸收区捕捉下来的SO2能够被完全氧化。

4 主要设计原则

(1)采用石灰石-石膏湿法脱硫工艺,每炉采用一套脱硫装置,全部烟气参加脱硫,系统按设计煤质(含硫量为3.0%)设计,脱硫效率≥97%。

(2)脱硫装置按相对独立的脱硫岛概念进行设计,FGD装置在炉正后方

布置。

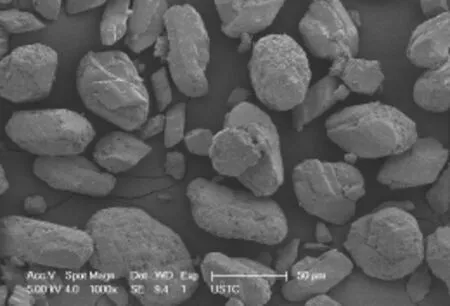

图2 石膏晶体电镜图

图4 改造前后喷淋母管效果图

图5 主塔(左)与辅塔(右)并列运行图

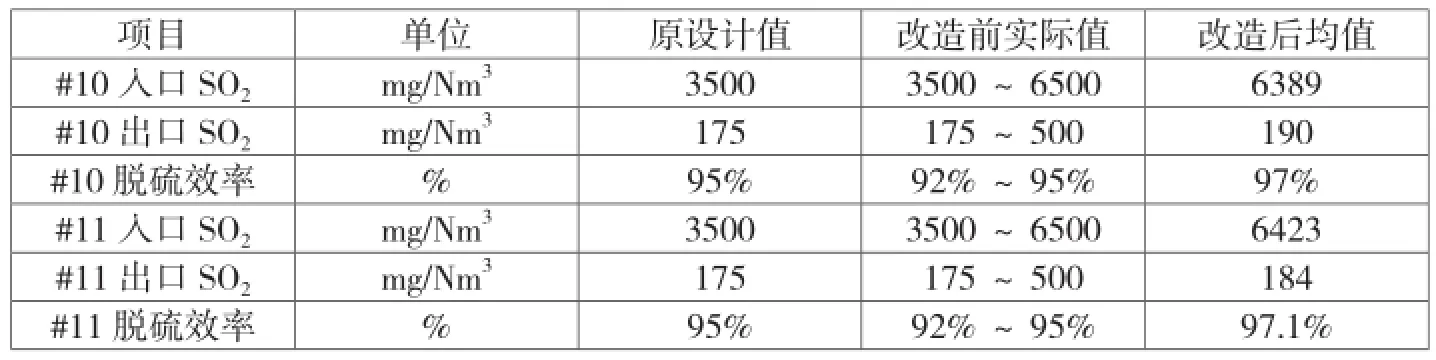

表1 大唐太二脱硫装置改造前后性能指标对比

(3)烟气脱硫系统根据下述要求进行设计:在原有脱硫系统的基础上进行增容改造,使改造后的脱硫系统在实际燃煤含硫量达到3.0%的条件下,能长期、安全、稳定地关闭旁路运行,系统脱硫效率达到97%以上,并使FGD出口烟气二氧化硫排放浓度低于200mg/ Nm3。

(4)依据物料平衡计算原则,确定浆液总量、氧化池容积、辅助浆液循环箱容积及浆液循环泵、氧化风量等关键参数。

(5)本期对增压风机进行改造,确保在改造之后增压风机压头能满足整个脱硫系统压降。

5 改造效果

(1)改造前后脱硫性能指标对比,见表1。

设计值来源:大唐环境科技工程有限公司/大唐太原第二热电厂六期烟气脱硫工程总承包技术协议

改造后数据来源:山西电力科学研究院《大唐太原第二热电厂#10、#11机组脱硫岛性能试验报告》

(2)石膏脱水效果

对脱水后的石膏取样,进行了电镜图片分析,电镜图片如图2。

(3)现场改造效果,见图3~图5.

(4)社会经济效益

社会效益:火电厂是中国排放大气污染物大户,如果得不到有效控制,将直接影响到中国大气环境质量的改善和电力行业的可持续发展。大唐太原第二热电厂是目前国内最大的省会城市供热电厂之一,环保责任更加重大,严格控制好烟气中二氧化硫的排放,不仅对本地区的空气质量的改善有着直接的作用,也为该城市的环保水平上一个台阶起到非常积极的作用,大唐太二热电厂的排放达标势必产生广泛的社会效益。

经济效益:若采用传统的改造吸收塔的方案,则需要8个月的改造周期,在此期间内因不能正常投入脱硫系统而导致主机停机,牺牲的上网电量约26亿千瓦小时。即采用辅助浆液循环箱的方案为电厂避免了巨大的经济损失。同时,增加一个浆液循环箱的费用比采用传统的改造吸收塔的方式即重建吸收塔或者给吸收塔加高,重新布置烟道,产生的设备和施工费用经预算,要节省出1500万元。

6 总结

(1)技术总结

“辅助浆液循环箱的脱硫技术”是在对原吸收塔高度及主要结构不作改变的前提下,对原吸收塔喷淋层进行改造,提高液汽比,另外增加一个浆液循环箱辅助运行,浆液循环箱只参与浆液的循环、结晶,不参与氧化过程。该技术属于国内首创。改造工作量小,投资少。工期短,核心工期只需60天,一个大修期可完成改造,不影响机组的发电量。处理烟气中SO2的浓度由改造前的3500mg/Nm3提 高 到6500mg/Nm3,处理能力提高86%,脱硫效率由原来的95%提高到97%,净烟气含硫量降到了200mg/Nm3以下,解决了电厂不能燃用高硫煤的问题,改造后达到了项目规定的技术指标。

(2)建议

本项目的研究和应用,达到了国内领先水平,经济效益和社会效益显著,建议在脱硫增容改造上推广应用。

参考资料

[1]廖永进,曾庭华,郭斌等. 广东省火电厂烟气脱硫装置运行情况分析[M]. 电力环境保护P27.第25卷 第6期2009.12

[2]马宜静.论火电厂脱硫对环境保护的影响[M].宁夏电力.P58.第四期2006

[3]刘小平.火电厂石灰石-石膏湿法脱硫装置系统普遍存在的问题分析[J]. 广东科技. P167. 2009.4

[4]孙克勤,张东平,张俊礼,等. 湿法烟气脱硫设施与运行分析[J].发电设备,2006 ,20 (2):1342138.

X78 文献标示码:A