试论螺旋输送机圆柱螺旋叶片简易制作工艺及安装方法*

2014-03-26郭在云

郭在云

(云南能源职业技术学院,云南曲靖 655001)

螺旋输送机广泛应用于化工、电力、冶金、煤炭等行业,适用于水平或倾斜输送粉状、粒状和小块状物料,如煤炭、矿石、水泥等,可同时完成输送、搅拌、混合等工艺要求,物料进入过多时也不会产生卡阻现象。螺旋输送机的规格型号较多,其中常用的有LS、GX、DX型号,其工作原理是旋转的螺旋叶片将物料推移进行输送和混合,由于螺旋叶片在工作过程中一直处于旋转,并与输送物料进行摩擦,属易损件和消耗件,需定期进行更换。螺旋输送机使用过程中,叶片消耗量较大,叶片更换安装也较为麻烦,需由设备生产厂家完成,造成停产检修周期长,对生产影响较大。笔者在相关企业进行调研时,发现大多数生产企业都有机修车间,并配有一定的设备和工程技术人员,LS、GX、DX型号螺旋输送机结构较为简单,如制定简易、适用的圆柱螺旋叶片制作及安装工艺,则可在现场自行设计、制作和安装,不仅充分利用设备和人员,降低配件成本,还能有效缩短停产检修时间,提高生产效益。笔者结合在某企业参与圆柱螺旋叶片设计制造及安装经验,对圆柱螺旋螺旋叶片的简易制作工艺及安装展开方法作一些讨论。

1 螺旋叶片制作方法

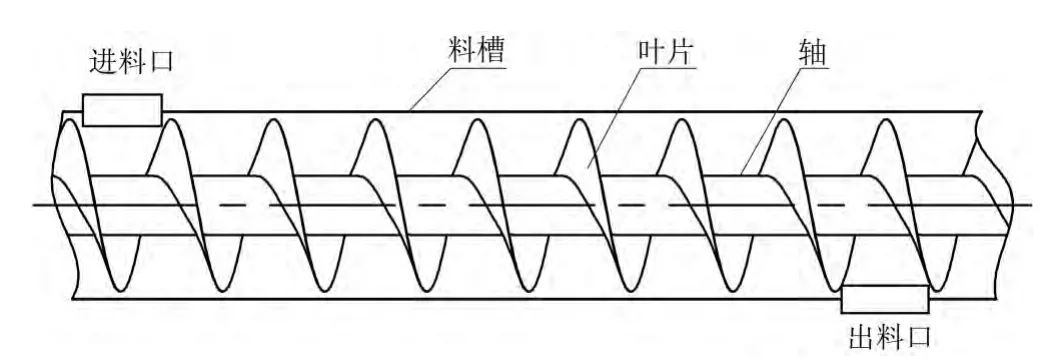

螺旋直径小于600 mm,叶片厚度小于14 mm的圆柱叶片的制作,通常采用的工艺流程为划线、放样、下料、锻压成型,螺旋输送机螺旋部分是由若干段导程相等的叶片焊接而成,内圈又与螺旋轴焊接在一起,如图1所示。制作的设备只需下料、锻压、焊接等通用设备即可,适合大多数企业的机修车间配置状况。锻压模具一般企业无法自行加工,设计好后可到相应厂家定制,锻压时模具精度要求较高,必须保证叶片的展开圆切角α与计算的尺寸相一致,误差小于1°,否则焊接时会出现两叶片对接不吻合,产生偏差;其次,焊接时还会出现叶片与传动轴之间产生较大间隙和扭曲现象[1-2]。

图1 螺旋输送机结构图

2 圆柱螺旋叶片的展开

以上两方面因素,会造成冲压模具设计理论依据不够精确,叶片冲压成型后质量难以保证。想有效避免叶片制作中产生的误差,则需选择较为准确的螺旋面展开图。螺旋叶片是由不可展开曲面组成的构件,放样、下料尺寸无精确的计算方法,误差较大。螺旋输送机螺旋叶片大都属于同轴两圆柱截断的正螺旋面,笔者根据实际工作经验,总结展开图采用经验作图法和近似计算法较为简便和精准。下面分别介绍圆柱螺旋叶片展开图的两种展开方法。

2.1 经验图解法

采用作图法比较直观,展开后所得尺寸准确度较高。但过程繁琐,对绘图、测量工具精度要求较高,绘图、测量过程中,必须注意力高度集中,否则误差较大。图解法作展开的方法是:通过导程P和螺旋面的内外圆柱面周长,用直角三角形法分别求出内外螺旋线实长l、L;再以二分之一l、L及叶片宽h作直角梯形,求得展开半径r作切口环圆即为所求。具体作法如下[3]。

如图2所示为一个导程螺旋面,螺旋输送机同轴两圆柱截断的正螺旋面的一个导程投影图,其中D为螺旋外圆直径、d为螺旋内圆直径、P为螺旋导程,均为已知尺寸,是螺旋输送机设计给定尺寸。2.1.1根据D、d、P三个尺寸确定内、外两条圆柱螺旋线l、L的实长

图2 叶片尺寸标注

绘制展开图的步骤,按一定比例以导程P为对边,即AB=P;取πd、πD为底边,作直角三角形△ABC和△ABD,其中BC=πd、BD=πD,得到AC、AD两条边长即为内、外两条圆柱螺旋线的实长,确定AC=l,AD=L,如图3所示。在测量l、L尺寸时至少测三次,如数据偏差较大,则更换测量工具后再测,力求每次测量结果一致,方能保证数据的准确。

图3 圆柱螺旋叶片展开图

2.1.2 画展开图

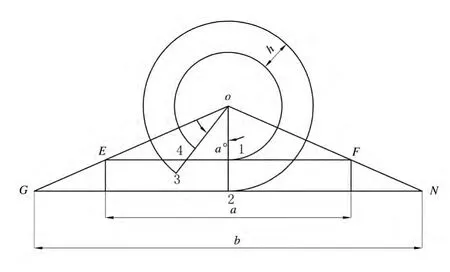

作一等腰梯形EFGN,上底长EF=BC,下底GN=BD,高h=(D-d)/2,延长梯形的两腰交于O点,O点即为作展开图环圆中心;

过O点作EF、GN的垂线分别交于1、2两点,并分别以O1、O2为半径作同心圆弧,大圆弧23等于L;

连接O、3两点与小圆弧交于点4,即完成一个导程的展开图。如图4所示。其中α、r、h,即为所求尺寸。

其中:α——展开圆切角;

r——螺旋叶片展开内圆半径;

h——螺旋叶片宽度。

图4 叶片一个导程展开图

2.2 近似计算法

计算展开法是通过已知尺寸D、d、P,利用近似计算公式,计算出有关参数后作出展开图。需要计算的尺寸有:l—叶片内圆柱螺旋线长、L—叶片外圆柱螺旋线长、C—切缺弦长、α—环圆切缺角。该方法简便、快捷,但由于是近似计算公式,结果误差值较大,需进行试验后修正数据。

计算公式:

2.3 螺旋面展开后尺寸分析

采用图解法和计算法来展开螺旋叶片均属于经验法,目前尚无精确计算的方法,各项数据仍是近似值,在实际生产中还需进行修正,所获得的各参数还要与焊缝、卷板和成型所需的预留尺寸进行综合分析,方可获得准确实际下料尺寸。因此在放样时,需制作模板进行实验,并根据结果对某些尺寸进行调整、修正,方保证焊接组装后达到相应技术要求,保证叶片之间、叶片与螺旋轴连接面均较平顺、自然、无错对现象。其中α角度大小确定非常关键,α随着h值的变化而改变,α角的准确性对叶片连接面的平顺性和正确对接影响较大。经过多次实验发现采用作图法得到的α角度值准确性高,误差较小,在焊接过程中能保证叶片之间、叶片与传动轴焊接吻合性好,验证了采用经验作图法的准确性和可行性较好。

3 螺旋叶片安装工艺

LS、GX、DX型号螺旋输送机的叶片大多数是圆柱螺旋叶片,叶片按导程P分段锻压成型,然后将叶片沿圆柱螺旋线焊接于传动轴上,并同时完成叶片与叶片之间的焊接,最终焊接成具有一定长度的螺旋输送轴,如图5所示。螺旋叶片的安装,最主要的技术就是叶片与叶片、叶片与传动轴之间的焊接,焊接工艺性的好坏决定了螺旋输送机质量。在焊接时,必须注意以下几个方面。

图5 螺旋叶片、传动轴焊接示意图

3.1 叶片、传动轴材料焊接性能分析

叶片的材料普遍选用Q235A钢,属于低碳钢,含C量在0.14%~0.22%,一般没有淬硬倾向,产生裂纹、气孔的倾向小,焊接性能良好,易保证焊接接头质量,适合手工电弧焊、气体保护焊等焊接方法。传动轴选用45钢,含碳量在0.42%~0.5%,属于中碳钢,在焊接过程中淬硬倾向较大,焊接热影响区容易产生淬火组织及焊接裂纹,施工时须采用预热、缓冷措施,以减少焊接应力,防治焊接裂纹,改善焊接接头塑韧性。另外,对于45钢的焊接,必须正确选择合理焊接方法和焊缝布置。在采用手工电弧焊焊接时,应尽量选用碱性低氢焊条,可提高焊缝抗裂纹能力。

3.2 叶片下料注意事项

叶片在下料时须将下道工序的加工余量保留好,将内圆半径r减少0.5 mm左右,内圆加工完毕后,安装时叶片内圆与轴之间结合时较为贴合、间隙小,便于固定,还可防止叶片偏斜及叶片连接面出现错位现象,保证叶片与传动轴焊接后积累误差造成的变形。用气割将料下成圆环,在车床上加工内、外圆后,再将缺口割下。这样可避免在车床上加工时,损伤刀具。

3.3 合理的焊接方法

(1)前面已分析了叶片、传动轴材料的焊接性能,为保证焊接质量,在开始焊接前须将焊条进行预热,经300℃~350℃烘干1小时左右,而后放保温桶中保存使用,目的是为了减少焊缝参数气孔、夹渣等缺陷。

(2)在螺旋叶片与传动轴焊接时,应从传动轴两端叶片向中间均匀进行焊接,将焊缝分散,可以使工件的局部加热相对均匀,降低焊接应力和应力集中现象。否则,只从一端焊接,会导致叶片加热速度过快,且热源连续运动,使焊接应力较大,叶片变形较为严重。

(3)两叶片对接时,须对叶片进行焊前预热,由于叶片较薄,焊接过程中极易产生变形。预热方法是将叶片全部进行适当加热,可减小叶片焊缝区和周边金属的温差,使两叶片能均匀地冷却收缩,有效减少焊接应力和变形。两叶片结合面是圆弧,并且厚度小,叶片两面焊缝要均匀,焊条移动速度也要均匀。焊接前必须检查叶片余量是否足够,焊后方能保证螺距均匀符合要求,螺旋形状良好。

3.4 消除焊接应力

叶片与传动轴组对和焊接结束后,需消除焊接应力,防止在设备工作过程中,由于焊接应力导致叶片变形、开裂等。消除应力的方法可采取焊后退火处理,主要对叶片、传动轴焊接处和叶片之间的焊缝进行加热,用缓慢加热至500℃~600℃,保温后冷却。

4 结束语

针对结构较为简单的LS、GX、DX等型号的螺旋输送机,制定了简易、适用的圆柱螺旋叶片制作及安装工艺,充分利用资源,提高了生产效益。

[1]中川威雄.冲压加工技术手册[M].北京:轻工业出版社,1988.

[2]梁邵华,梁继舟.钣金工放样技术基础[M].北京:机械工业出版社,2010.

[3]郭在云.螺旋输送机叶片展开图二种画法的比较[J].出国与就业,2011(5):119.