基于虚拟仪器的齿轮箱噪声检测系统设计

2014-03-26魏协奔孙培明林若波

魏协奔,林 蓉,郑 文,孙培明,林若波

(1.揭阳职业技术学院机电工程系,广东揭阳 522000;2.汕头大学,广东汕头 515021;3.广州大学机械与电气工程学院,广东广州 510006)

0 前言

齿轮箱广泛应用于机械设备中,是机器设备的关键部件,齿轮箱一旦发生故障,便会引起机器设备的严重失效,因此,对齿轮箱进行状态监测和故障诊断研究是非常必要的。当前齿轮箱的故障诊断方法主要有振动与噪声分析、扭振分析、油液分析、声发射测试、温度及能耗监测等,其中振动噪声诊断是齿轮箱状态监测和故障诊断最常用的方法。齿轮箱中的轴、齿轮和轴承在工作时会产生振动;一旦发生故障,其振动噪声信号的能量分布和频率成分将会发生变化[1]。噪声信号是齿轮箱故障特征的载体,对其状况进行分析,可实现不停机操作状态下的故障诊断,大大降低了停机损失。振动噪声分析故障诊断系统安全可靠、技术成熟、价格便宜、操作相对简单,在齿轮箱状态监测中得到了广泛应用。

近年来迅速发展的虚拟仪器技术给计算机测试与控制领域带来变革。虚拟仪器(Virtual Instru⁃ment,VI)的概念是美国NI(National Instrument)公司于1986年首先提出的;其基本思想是在一定的硬件环境支持下,通过编制和执行不同的软件,实现各种用户定义的仪器或测试功能。即同一硬件资源下,通过运行不同的软件,实现不同的仪器功能,仪器的功能被部分地(或全部)“软化”,软件成了核心问题,于是有“软件就是仪器”的说法。由于虚拟仪器技术是建立在当今最新的计算机技术和数据采集技术基础上的,技术更新快,系统的测量精度、测量速度和可重复性都大大提高。作为NI公司的图形化编程环境LabVIEW,不仅继承了传统编程语言中的结构化和模块化编程的优点,还使用“所见即所得”的可视化技术建立人机界面,使用图标表示功能模块,使用图标间的连线表示在各功能模块间传递的数据,使得编程过程与思维过程非常近似[2]。

1 齿轮箱噪声的来源

齿轮箱中主要包括齿轮、轴承、轴和箱体四部分;各类零部件损坏比例为:齿轮60%,轴承19%,轴10%,箱体7%,紧固件3%,油封1%;由此可见由于齿轮失效而导致的故障占了很大比例[3]。齿轮是系统的主噪声源,齿轮啮合过程中的摩擦和冲击是齿轮产生振动和噪声的主要原因。

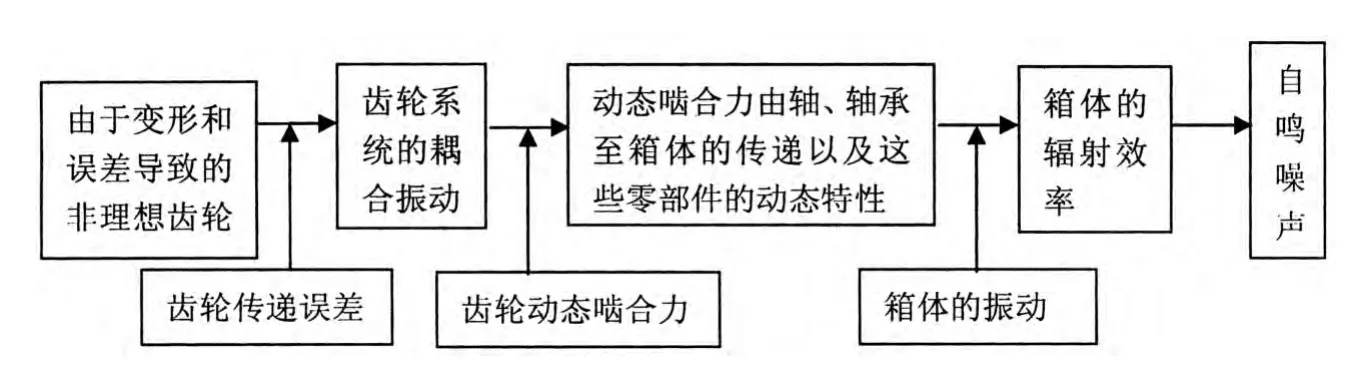

实际工程应用中的齿轮不可避免地存在着制造误差与安装误差,在载荷的作用下轮齿还会发生变形。这些误差和变形破坏了齿轮传动的啮合关系,使齿轮啮合时的位置相对于其理论位置发生偏离,以致齿轮传动瞬时传动比发生变化,齿轮啮合不平稳,造成齿与齿之间发生碰撞或冲击,从而产生振动和噪声[4]。齿轮箱齿轮噪声的产生如图1所示,由于动态啮合力的激励,使齿轮系统产生振动,从而产生噪声。

图1 齿轮噪声的产生

2 系统的硬件组成及原理

本系统通过噪声信号收集装置把噪声信号转为电压信号输入到信号采集模块中对信号进行处理,然后把信号的动态图输送到计算机里,在基于LabVIEW平台开发的虚拟仪器版面设置按钮,配置软件以及硬件模块参数,通过计算机显示界面对噪声信号进行显示、分析以及故障诊断。

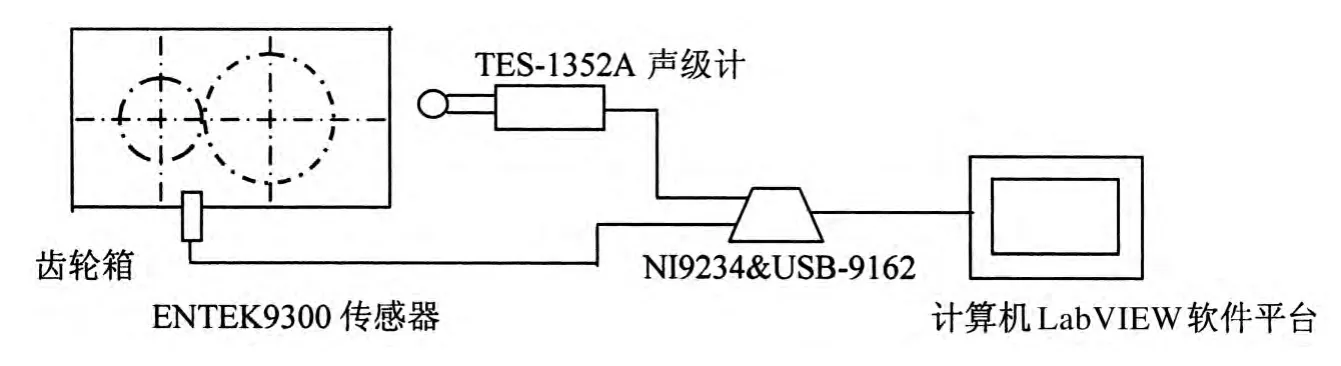

图2 噪声测试与分析系统硬件组成

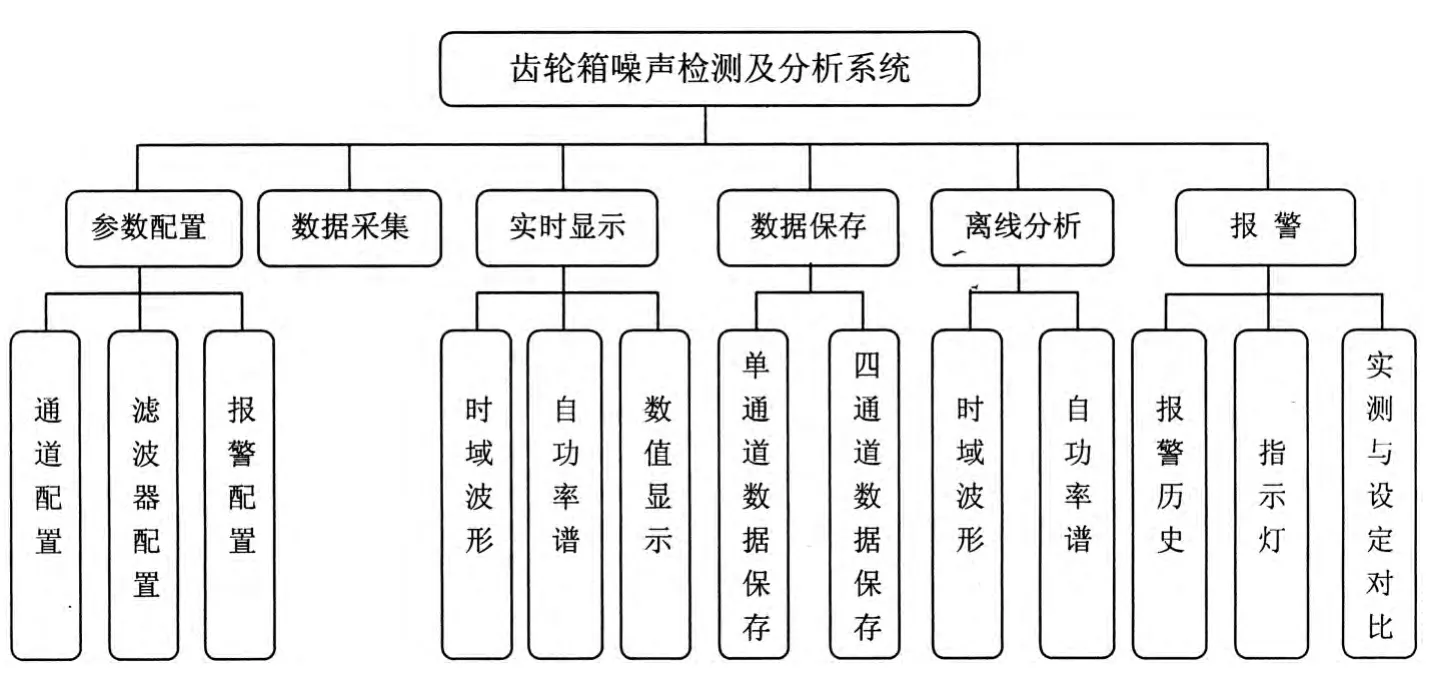

图3 系统软件结构图

噪声测量与分析系统由噪声信号收集装置TES-1352A声级计、加速度传感器ENTEK9300、信号采集模块NI9234、高速USB模块NI USB-9162和计算机组成。测试时,TES-1352A声级计所采集的声音信号转化为电压信号传输到NI9234,通过及高速USB模块NI USB-9162与计算机连接,通过计算机运行设计好的LabVIEW软件进行数据显示与分析。本系统设计了四通道采集,在系统测试中同时把振动传感器ENTEK9300接入系统中,声音与振动信号同时采集,让系统更加完善。测试装置工作原理图如图2所示。

3 系统的软件设计

根据齿轮箱噪声检测系统的要求,本系统的任务是完成四通道声音噪声以及振动数据的采集、分析与处理、显示、存取和报警等,系统软件结构图如图3所示。采用Lab⁃VIEW8.6作为编程环境,其设计包括前面板设计和程序框图设计。

对于噪声及振动信号的测试,一般有两种形式:在线式与离线式。在线式就是对采集的数据以波形图、频谱图、各种数值等进行实时显示,它所反映的是被测对象的实时状态,一般用于被测对象的实时监测。离线式是先采集所需要的数据并保存起来,然后再调出来进行信号的振动分析,最后通过分析结果来判断被测对象的性能状态。而本数据采集系统既可进行在线式监测,也可进行离线式分析。

4 系统前面板的设计

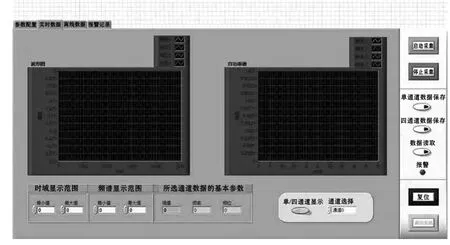

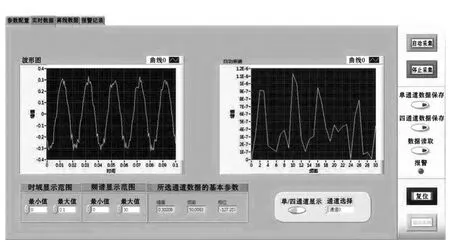

软件开发平台采用LabVIEW,它是一种优秀的虚拟仪器开发平台。在此开发环境下,很容易建立图形用户界面,用户可以通过前面板来进行一系列的测试操作,方便了用户的自动化测试[5]。而且,设计出来的前面板简洁、美观,其中前面板主要包括参数配置、数据采集、实时数据显示、离线数据记录以及报警记录等。图4显示的是齿轮箱噪声检测及分析系统前面板。

图4 齿轮箱噪声检测及分析系统前面板

5 系统程序框图的设计

系统的程序框图设计主要包括参数配置、数据采集、实时数据模块、数据保存模块、数据读取模块以及报警模块。

(1)参数配置模块:参数配置模块用以设定数据采集卡通道、滤波器、报警子系统等各类相关参数。它是数据采集系统运行前必要的准备。

(2)数据采集模块:通过“启动采集”和“停止采集”按钮是用来控制采集工作的开始和完成,另外还包括数据的保存功能。

(3)实时数据模块:实时数据模块可以对被测对象进行在线实时监测。其用户界面分为两部分,一部分是四条通道的原始数据同时在时域波形和自功率谱上显示,即在同一时间里,界面上显示四条不同的曲线;另外一部分是根据用户的选择,在时域波形和自功率谱上单独显示所选择通道的数据。

图5 断齿齿轮箱噪声图

(4)数据保存模块:系统对所采集的数据是以TDMS格式保存下来。

(5)数据读取模块:数据读取模块是读取之前在数据采集过程中,以TDMS文件格式保存下来的数据,所读取的数据同样以时域波形和自功率谱的形式展现,以便进行离线分析。

(6)报警模块:报警子系统的用户界面上,有报警历史、报警数显示栏、清除报警记录按钮、报警上限和实时监测值两根测量计。其中,在报警历史上,用户可在上面清楚看到报警发生的具体时间以及被报警数据的数值大小。

6 齿轮箱噪声检测系统试验

噪声检测系统用于对齿轮箱中齿轮噪声信号的检测和分析,从而判断齿轮箱的运行状态或故障原因,通过与相关标准的比较,及时得出行之有效的下一步解决方案,以防止或解决故障的发生。通过对实验室振动实验台断齿的齿轮箱检测来验证齿轮箱噪声检测系统。

断齿是齿轮严重的失效形式,也是比较常见的。在齿轮箱转速为600 r/min的情况下,利用噪声检测系统所测得到的频谱如图5所示。从频域图中可以看出在2倍啮合频率和3倍啮合频率附近出现明显的断齿齿轮转频成分及高次谐波。从时域图中可以明显看出间断冲击的特点,每隔一段时间(断齿齿轮转频的倒数)便出现一次尖峰,波峰出现很明显的冲击特征,这与齿轮断齿处啮合时的冲击是对应的[6]。由此可见,用噪声测量分析装置可以很方便地检测出齿轮的故障。

7 结论

从试验结果中可以得出,本文所设计的齿轮箱噪声检测系统在频谱分析中能直观地反映齿轮箱的运行状态、故障类型及故障位置;在采集齿轮故障信号方面比振动测量有着明显的优点,所采集得到的信号清晰、干扰小;如果条件允许,将背景杂音有效屏蔽将可得到更为准确清晰的信号频谱数据。而且,本系统实现了在线与离线两种状态下的信号采集与分析,同时具有多路数据同时采集与保存、历史数据查询、齿轮箱进行在线监测以及振动量超值报警等功能。由此可见,齿轮箱噪声检测系统在实际的齿轮箱噪声检测及分析中具有很好的应用前景。

[1]陆人定.齿轮箱故障时域和频域诊断综合技术[J].机电工程技术,2005(01):17-19.

[2]张若青,周高伟.基于LabView的电液比例阀控制系统分析[J].机床与液压,2009(04):106-108.

[3]沈庆根,郑水英.设备故障诊断[M].北京:化学工业出版社,2005.

[4]何韫如,宋福堂.齿轮与齿轮箱振动噪声机理分析及控制 [J].振动、测试与诊 断 ,1998(09):221-226.

[5]权维利,姚晓先,林凡.基于LabView和DSP的数字舵机测控系统研究[J].机床与液压,2009(04):102-105.

[6]王志强,王新晴,侯灿明.基于边频带理论的齿轮箱故障诊断[J].矿山机械,2004(07):97-100.