矩形槽移动模架在双洎河渡槽施工中的应用

2014-03-26,

,

(水利部丹江口水利枢纽管理局建设监理中心, 湖北 十堰 442700)

1 工程概况

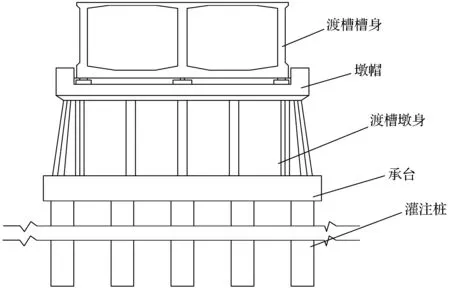

双洎河渡槽是南水北调中线一期工程总干渠大型跨河建筑物之一,位于河南省新郑市境内,是南水北调陶岔至黄河南段的大型跨河建筑物。全长1.8494km,其中梁式渡槽段长600m,两榀4槽,上部槽身为矩形三向预应力混凝土简支结构,两槽一联,每两槽支承于一个下部结构上。单跨跨径30m,共20跨。单槽净宽7m,净高7.9m;跨中断面边墙厚60cm,端部断面边墙加厚至80cm,中墙厚75cm;跨中断面底板厚65cm,端部断面底板加厚至100cm;槽顶每间隔2.5m设0.45m×0.45m拉杆。下部支承结构采用钢筋混凝土空心墩、灌注桩。

渡槽自重2500t(其中混凝土重2300t),施工纵坡±5‰。技术要求高,施工难度大。施工中采用DZ30/2500矩形槽移动模架进行施工。渡槽断面如下页图1所示。

图1 渡槽断面

2 渡槽移动模架施工方案概述

2.1 造槽机结构

双洎河渡槽槽身采用两套DZ30/2500矩形槽移动模架(造槽机)法施工,造槽机总重约1660t,长63.21m,宽25m,高15.39m,逐跨现浇跨度30m(直线正交渡槽)。造槽机由外梁系统、外模系统、内梁系统、内模系统、电控系统及液压系统六大部分组成。移动模架总体结构及断面如图2所示。

图2 渡槽总体结构及断面

2.1.1 外梁系统

外主梁采用箱形组合梁形式。为双梁形式,双梁中心距9.5m,双梁之间通过两组端联系梁及8组中间联系梁、16组挑梁形成整体。外主梁为造槽机的主要承重结构,浇筑状态通过3、4号支腿将荷载分别传递至浇筑跨前后方墩顶。外模系统悬挂在外主梁外侧。

2.1.2 外模系统

外模系统主要包括:外肋、侧模、底模横梁、底模、端模、顶拉杆、底模启闭油缸、外模横移油缸等。外模系统总重约365t。

外模系统直接承受混凝土自重及混凝土所产生的侧压力。外模板由面板与型钢组焊制成,面板厚8mm。

2.1.3 内梁系统

内梁系统共两套,每套均由内主梁、内梁行走支腿、内梁两端的支架、平台通道等组成。1套内梁系统总重约70t,两套合计约140t。

内梁系统主要承受内模系统的自重以及浇筑混凝土过程中混凝土产生的侧压力。

内梁为桁架结构,共分3节,节间螺栓法兰连接,全长30m。内梁高3m,宽2.4m,上下弦杆为槽36对扣组焊而成,侧面设有内模安装耳座。

2.1.4 内模系统

内模系统共两套,每套均由内模、撑杆、横担、油缸等部分组成。面板厚度8mm,主肋角钢为160mm×100mm×10mm,间距400mm。1套内模系统总重约160t,两套合计约320t。

内模系统直接承受浇注混凝土过程中混凝土产生的侧压力,并保持渡槽内腔的尺寸。

在内模底部斜角区段沿线每间隔一定的距离均开有下料口及透气口,并配有封堵模板。

2.2 移动模架现场安装

根据移动模架结构重量大、外形尺寸长、设备自身高度高等特点及地形条件,造槽机在原位进行拼装(21号~19号墩之间)就位。拼装采用支架法,四组支架,21号墩和20号墩之间用3组,20号和19号墩之间用1组,每组支架都有贝雷片组合成门架结构,各个门架之间用贝雷架做纵梁连接为一个整体框架,门架下部基础采用水泥块作为支撑。

设备拼装顺序如下:拼装区地基处理、基础制作→安装贝雷架→安装主梁及支腿→安装挑梁、电气及液压系统→安装吊挂外肋→安装模板→模板预压及安装附属结构。

内模拼装在预压卸荷时开始拼装,拼装内模主梁及支腿→安装横向调整装置→安装模板→安装电气液压系统→安装附属结构→整机调试。

2.3 现场空载及堆载试验

2.3.1 空载试验

空载试验目的,是验证DZ30/2500矩形移动模架的设计和制造质量,以确保设备在下阶段的使用、运行中保证质量及施工安全,主要完成以下动作:

a.拉线测量两根箱梁轨底相对高差;操作外梁主支腿油缸,使外梁携带外模基本同步顶升350mm。停15min,再拉线测量主梁的相对下沉量。然后分三次基本同步下落。

b.外肋携带外模开启、闭合,确认外肋转铰同轴不卡滞。

c.以上操作中,同步检查电、液、机部分是否正常,记录油压表的读数。

d.检查模架的平稳性、侧向稳定性,检查底模及与侧模的开合对接可靠,模板接合处间隙是否符合要求。

e.上述试验完成后,对设备进行检查,要求机构或构件没有损坏,连接处没有出现松动或损坏。

2.3.2 沙袋堆载试验

沙袋堆载试验目的是掌握现浇矩形渡槽施工过程中以及施工完成后移动模架的挠度和刚度,在现浇矩形渡槽施工前进行堆载模拟试验。根据双洎河渡槽施工情况,选用袋装砂模拟施工混凝土浇筑过程中的荷载进行,除去墩顶散模承载的梁端重量后,施工总荷载为1954.72t。根据铁路《桥涵工程施工安全技术规程》(TB 10303—2009)规定,首次拼装的移动模架需要采用不小于1.2倍的施工总荷载进行预压,因此,预压总荷载为1954.72t×1.2=2345.66t。堆载时按2346t计算。

堆载试验在加载及卸载过程中,均采用分级加载(卸载),加载时分级:0%→40%(静停1h)→80%(静停1h)→100%(静停1天)→120%(静停2h);卸载时分级:120%→100%(静停1h)→80%(静停1h)→40%(静停1h)→0%。

各项测量成果表明,在沙袋堆载预压过程中,移动模架的弹性变形值在设计允许的范围内,与理论值比较接近;经过预压基本消除了模架的非弹性变形,验证了移动模架外模的强度,检验了设计与制造质量,证明移动模架外模系统安全可靠,DZ30/2500矩形槽移动模架可投入施工使用。

3 施工关键技术

3.1 施工技术

双洎河渡槽是目前国内外工程中单跨重量最大的薄壁槽身结构,因单榀槽身安装需钢筋152t,横向、竖向、纵向三个方向的预应力钢绞线束共569束,安全监测仪器109支(钢筋计、应变计、无应力计),导致混凝土浇筑时振捣难度大,为此,监理单位组织施工单位全方面研究混凝土浇筑方案,采用拖泵与汽车泵相结合方式入仓,振捣采用附着式振捣器与插入式振捣器相结合方式,并在倒角处开设小窗口,混凝土入仓后先平仓后振捣,振捣时进行跟踪检查,确保倒角处混凝土浇筑饱满且振捣密实,加强混凝土浇筑过程控制,避免欠振、过振,保证混凝土浇筑质量。

3.2 施工安全保障

双洎河渡槽工程造槽机是南水北调工程及国内水利工程中单跨重量最重的造槽机,在施工过程中,没有已成熟的方案可供参考,在造槽机安装的整个过程中,均属高空作业,大型汽车吊连续作业,施工安全难以保证。为此,施工中,监理部应设专职安全监理师,巡视施工现场,及时纠正违规操作及违章作业,杜绝违章指挥,及时排查各类安全隐患,为保证造槽机安全施工提供保障。

浇筑过程用电量非常大,为保证供电持续,动力线与照明线分开设置,以避免动力线断电造成照明线不能正常供电,给夜间高空作业带来安全隐患。

3.3 应用1∶1模拟试验

双洎河渡槽采用移动模架现浇施工法,施工工艺复杂,因此对结构比较复杂、影响因素较多的部位进行1∶1的模拟浇筑试验;试验槽尺寸6m×3.5m×2m(长×宽×高),模拟关键部位为底板与墙体倒角处;试验槽按照1∶1的比例进行钢筋、波纹管的安装,使用组合钢模板,采用C50W8F200混凝土浇筑,通过试验验证渡槽浇筑手段和设备的可行性,以及施工工艺是否满足要求。

混凝土浇筑采用平铺法,在试验槽上预留下料孔进行混凝土浇筑。先浇筑胚层厚度30cm,控制浇筑时间尽可能模拟渡槽实际浇筑情况。混凝土振捣采用φ30软轴振捣棒,振捣时间以混凝土不再显著下沉,并开始泛浆时为准,漏捣时振动器应插入上层浇筑混凝土内5cm左右,且振捣器应快插慢拔,同时需避免振捣器直接撞击钢筋、模板及波纹管等预埋件,严格控制振捣时间,避免振捣过度而出现振捣性离析的情况。

4 技术与经济方案比较

4.1 移动模架与支架法方案对比

4.1.1 支架法施工的不利因素

a.河漫滩和地质不良地段在330m以上,基础处理有淤泥土方开挖、土方回填及基础面层混凝土浇筑,每一跨支架均要做预压检测,并且在汛期难以进行施工,移动模架法基本不受基础处理和汛期影响,因此,支架法所需施工时间比移动模架时间要长。

b.支架法槽身混凝土施工是分层浇筑的,虽然施工缝可认真处理,但与移动模架一次浇筑完成相比,施工缝仍然可能产生渗漏(渗水点),内在、外观质量相对较差。

4.1.2 移动模架施工方案的不利因素

a.移动模架从加工制造到安装和使用,国内没有先例,虽然方案要经过论证,设计要进行评审以及移动模架安装后要进行预压试验和验收等,但在实际使用过程中还有可能遇到一些问题,存在一定的风险。

b.移动模架是为本工程量身定做的,是一次性施工设备,租赁和安装及拆除所发生的费用较高。

4.2 技术经济分析

根据合同文件及移动模架设备资金合同等,移动模架法比支架法费用多约3527.63万元,从经济方面所需费用要高于支架法费用。

5 结 语

双洎河渡槽采用DZ30/2500移动模架法施工,模架总重约1600t,渡槽自重约2500t,是目前国内外单跨最重的移动模架。该技术在渡槽施工中首次应用表明其在施工安全、度汛、施工进度等方面具有明显优势,为确保2013年底完成主体工程、2014年汛后南水北调中线全线通水创造了有利条件。同时,该技术加快了工期,保证了施工质量,产生了显著的社会和经济效益。

1 中南大学土木工程检测中心. 南水北调工程双洎河渡槽工程DZ30/2500型移动模架过孔检算报告[R].

2 曾金鸿,贾志营,李英才.迈步式移动模架在渡槽施工中的应用[J].人民长江,2008,35(08):54-57.

3 项贻强,张少锦,等.移动模架施工技术的应用与研究创新[J].中外公路,2008(2):52-56.