微型流化床中煤焦水蒸气气化反应动力学研究

2014-03-26刘云义许光文

王 芳, 曾 玺, 余 剑, 刘云义, 许光文

(1.沈阳化工大学 化学工程学院, 辽宁 沈阳 110142;2.中国科学院过程工程研究所 多相复杂系统国家重点实验室, 北京 100190)

煤气化过程主要包括煤热解和半焦气化两个子过程,与热解反应相比,气化反应的速率明显偏低,限制了整个煤气化过程的进行.在众多气化反应中,半焦与水蒸气的反应非常重要,能严重影响气化气的组成、气体热值、乃至整个气化效率[1].因此,研究该气化反应及其动力学非常必要,这将为气化炉的设计、运行、工艺放大提供基础数据,也会对气化技术的发展乃至煤的梯级利用具有重要的指导意义[2].

目前有关半焦与水蒸气气化反应研究的文献很多,所用的实验设备主要是热重分析仪或自制的固定床反应器[3-4].然而,受其测量原理与结构的限制,半焦样品必须预先放入样品池内而非在指定温度下加入样品,在二次加热过程中样品性质容易改变,且反应气体透过气膜边界层向固体颗粒表面的外扩散以及气体切换过程中惰性气体向反应气氛的反扩散都会对测试结果的准确性产生影响,势必会造成动力学数据的失真[5-6].为此,中国科学院过程研究所研发了微型流化床反应分析仪(micro fluidized bed reaction analyzer,MFBRA)来研究气固反应的等温动力学特性.该分析仪利用气体产物与温度的变化曲线来计算实验样品的转化率并求取反应动力学参数、推算反应机理.该分析仪具有加热速率快、扩散抑制作用小、瞬时在线加样、在线检测气体产物等优势.目前,该仪器已成功应用于化工、冶金、CO2吸附等领域的研究[7-9].

本文利用微型流化床反应分析仪研究半焦与水蒸气气化的反应特性和动力学数据.实验充分考察了水蒸气分压对气化反应的影响,进而推导气化反应速率的表达式,以期为气化工艺、特别是流化床和气流床气化工艺的开发提供必要的基础数据和指导.

1 实验部分

1.1 实验原料

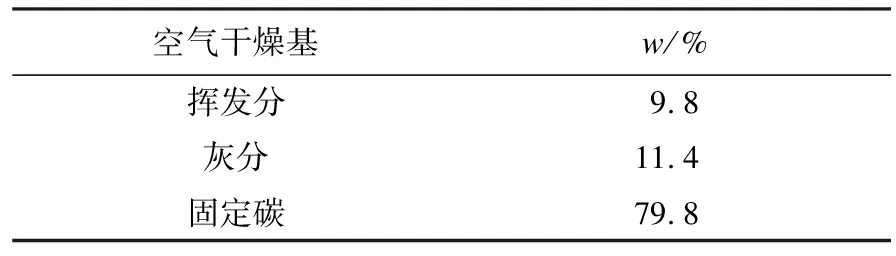

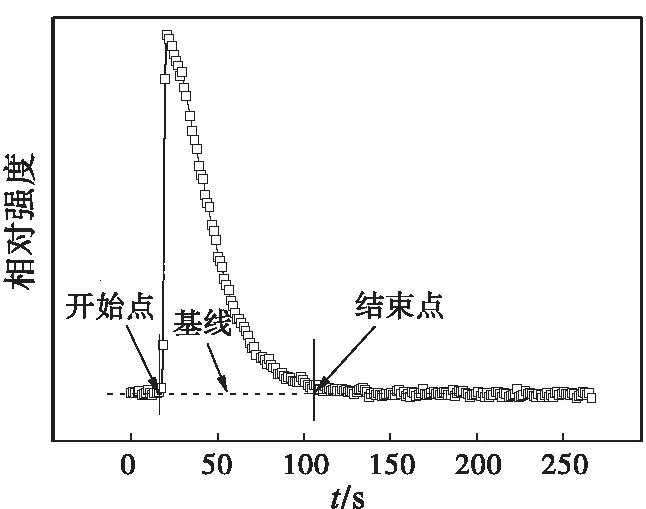

实验用半焦样品由新疆吉木萨尔县次烟煤在流化床反应器内热解生成,制备温度为900 ℃,载气为N2.经检测,半焦的比表面积较小(1.2 m2/g左右)、内部多为大孔.收集的半焦经真空密封保存,使用前在105 ℃的真空干燥箱里烘干3 h,其工业分析和元素分析见表1、表2.

表1 实验用半焦的工业分析

表2 实验用半焦的元素分析

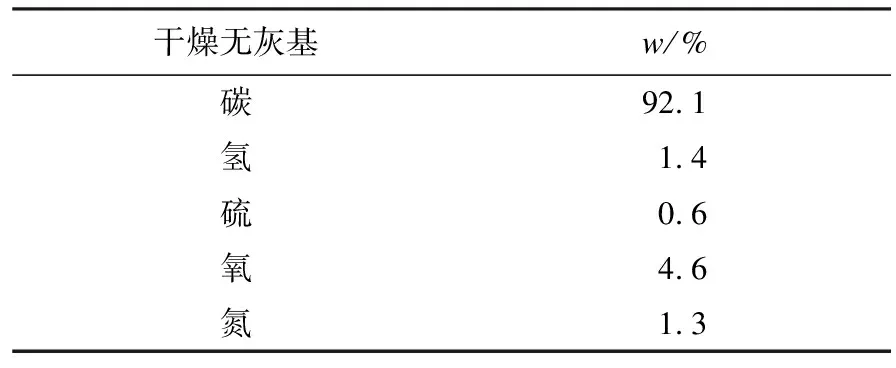

1.2 微型流化床反应分析仪实验

实验用分析仪的结构和原理如图1所示,其主要由加热系统、蒸汽发生器、流化床反应器、脉冲进行系统、温/压测量系统、气体净化和检测装置、数据采集及分析系统等构成.基于前期研究,石英反应器的尺寸为内径20 mm、反应区高度50 mm,流化介质采用平均粒径为180目的高纯石英砂.实验时,蒸汽发生器和高纯氩气的流量分别通过蠕动泵和质量流量计来进行调节,二者充分混合后通入反应器内;待温度达到设定值并稳定后,利用电磁脉冲阀瞬时进样;气体产物经净化脱水、除尘后,由在线过程质谱(Ametek,Dycorsystem 2000)分析气体组分,并用微型气相色谱(Agilent 3000A)对气体产物进行校正以计算物料平衡.

图1 微型流化床反应分析仪结构与原理示意图

1.3 数据处理

1.3.1 MFBRA中X、R的计算

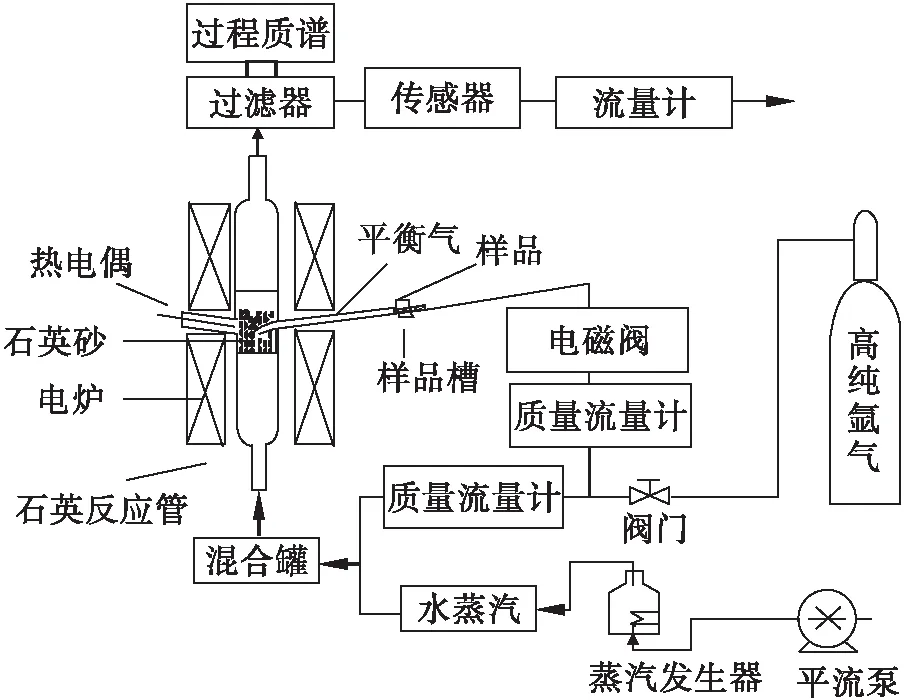

MFBRA利用气体产物与温度的变化曲线来进行反应和机理研究.图2展示了MFBRA中质谱检测到的CO2生成曲线,当CO2气体的出峰强度与基线的强度相等时认为反应结束,从而确定反应终点.半焦中碳的转化率和反应速率可分别由方程 (1)、(2)计算.

(1)

(2)

图2 MFBRA中半焦水蒸气气化反应段的确定

1.3.2 等温分析方法

在气固反应动力学中,描述反应速率的微分方程和积分表达式如公式 (3)、(4)所示[10].

(3)

(4)

式中:A,E,R,T,p,n,k,f(X),G(X)分别为指前因子、活化能、气体常数、绝对反应温度、气化剂分压、水蒸气反应级数、反应速率常数、动力学方程的微分和积分表达式.

对公式(3)两边取对数可以得到:

(5)

当气化剂分压一定,表达式(5)简化为:

(6)

蒸汽分压不变时,以G(X)对t做图,即可选取出最概然机理方程函数作为机理模型f(X),在等转化率条件下,等温反应的ln(dX/dt)与1/T呈线性关系,由直线的斜率和截距即可求出气化反应的活化能E与指前因子A.

当蒸汽分压变化时,忽略气体产物浓度的影响,k主要与水蒸气分压和气化温度有关,采用n级反应表达式考察水蒸气分压对气化速率的影响,k可由表达式(7)表示:

(7)

式中:n为介于0和1之间的常数;k0为与温度有关的常数.对表达式(7)两边取对数得到表达式(8),利用lnpH2O对lnk作图,则通过直线的斜率即可求出反应级数n[11].

lnk=lnk0+nlnpH2O

(8)

1.3.3 常见的气固动力学反应模型

半焦气化动力学的研究中,常见的模型有体积反应模型(volume reaction model,VRM)和缩核模型(shrinking core model,SCM)[12-13],其表达式分别如公式(9)和(10)所示.

(9)

(10)

式中:kV和ks分别为体积反应速率常数和缩核反应速率常数.

2 结果与讨论

2.1 反应温度与气体组分的关系

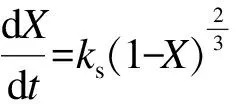

图3(a)和图3(b)对比了850 ℃和1 000 ℃条件下在线过程质谱检测到的气体产物中H2、CO、CO2、CH4随反应时间的变化趋势.实验发现:在微型流化床反应器中,气体组分几乎在1 s内即可达到最大值,充分体现了MFBRA的等温反应特性.对比低温下和高温下气体的释放曲线发现:随着温度的升高,气化反应的时间缩短,且出口气体中CO的比例急剧增加,充分说明反应温度对水蒸气气化反应(Ⅰ)的促进作用和对反应(Ⅱ)的抑制作用.

C+H2O=CO+H2

ΔH(298 K,0.1 MPa)= 119 kJ/mol

(Ⅰ)

CO+H2O=CO2+H2

ΔH(298 K,0.1 MPa)=-42 kJ/mol

(Ⅱ)

图3 半焦-水蒸气气化过程中生成的气体组分及浓度变化

2.2 MFBRA中实验条件的优化

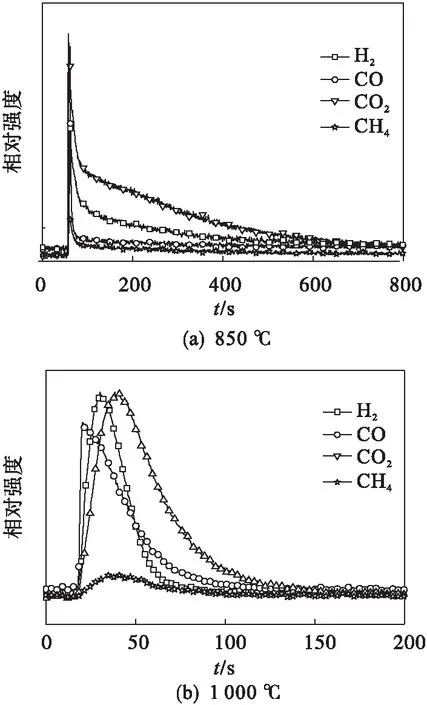

微型流化床反应分析仪的操作条件对样品的加热速率、反应器内气体的返混、外扩散的消除和内扩散的抑制都有很严重的影响[14-15].图4(a)和图4(b)分别考察了MFBRA中气体流速和半焦样品粒径对气化反应的影响,混合气中水蒸气的分压固定在35 %.实验结果表明:当载气流量大于3.3 L/min、半焦的粒径小于28 μm时,石英砂添加量和载气量对气化反应的影响很小,可以忽略.为了充分保证MFBRA的等温反应特性并尽可能地消除气体返混和扩散的影响,在下述实验中,石英砂的添加量为4.5 g、半焦的粒径小于28 μm、载气的总流量为4.4 L/min,混合气中水蒸气的分压固定在35 %.

图4 气体流量和半焦粒径对气化反应的影响

2.3 MFBRA中半焦的气化行为

图5考察了750~1 100 ℃内MFBRA中半焦与水蒸气气化反应的反应速率与转化率的关系.低温下(<800 ℃),反应速率变化缓慢;随着温度的升高,反应速率增加迅速,这与半焦与水蒸气反应的吸热特性相一致;然而,当温度大于1 050 ℃时,反应速率的变化并不明显,说明此时气化反应对温度的灵敏度下降,扩散的影响已非常严重.此外,实验也发现,在750~950 ℃和950~1 100 ℃两个温度范围内,反应速率与转化率曲线的形状有明显的差异.前者,气化速率在初始反应段有最大值;而后者,气化反应速率在转化率为0.15时有最大值,这可能与高温下水蒸气对半焦因扩孔作用而造成其比表面积进一步增加有很大的关系[16].

图5 MFBRA中半焦-水蒸气气化反应速率 与转化率的关系

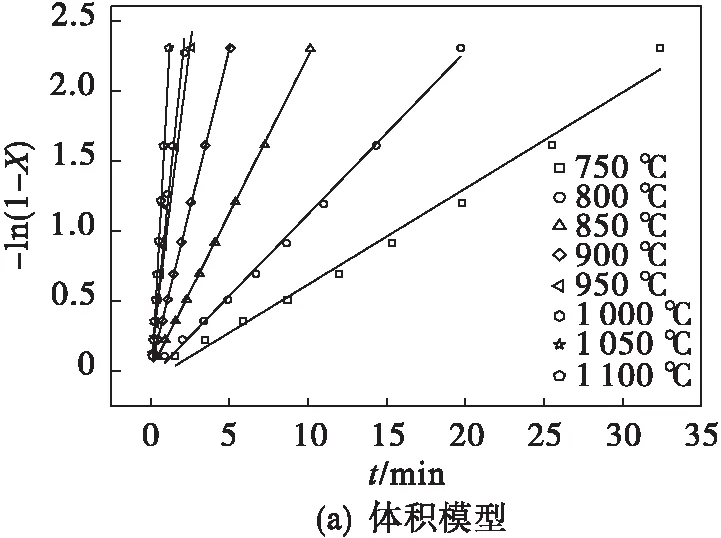

2.4 MFBRA中半焦水蒸气气化动力学

为描述半焦的等温气化行为,采用缩核模型和体积反应模型对半焦在实验温度范围内的实验数据进行拟合,结果如图6所示.与体积模型相比,缩核模型模拟值与实验的偏离较少,即使在高转化率(>0.8)下仍能较好地拟合实验值.计算不同温度下两种模型的拟合度也发现:体积模型的拟合度平均值为0.95,而缩核模型的拟合度平均值在0.99左右,能更好地描述半焦-水蒸气的气化行为.因此,最终选择缩核模型来进行研究.

图6 体积模型和缩核模型对实验数据的拟合比较

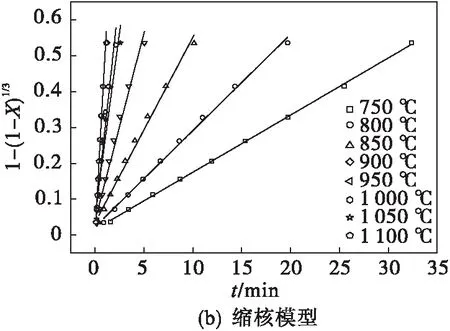

在缩核模型的基础上,利用表达式(6)作图得到lnR′与反应温度1/T的关系并进行线性拟合,实验结果如图7所示.

图7 MFBRA测得的半焦-水蒸气气化反应速率与温度的线性拟合

根据不同实验温度范围内拟合曲线的斜率即可求出反应的活化能,并进一步计算出气化反应的效率因子.在低温段和高温段,气化反应的活化能分别为172 kJ/mol和82 kJ/mol.不同温度段活化能的差异说明反应处于不同的控制区域,在低温段,反应速率较慢,表面反应过程是整个过程的控制步骤;随着温度的升高,表面反应速率迅速增加,控制步骤由表面化学反应控制逐步过渡到反应和扩散共同控制[17-18].

2.5 MFBRA中分压对半焦水蒸气气化的影响

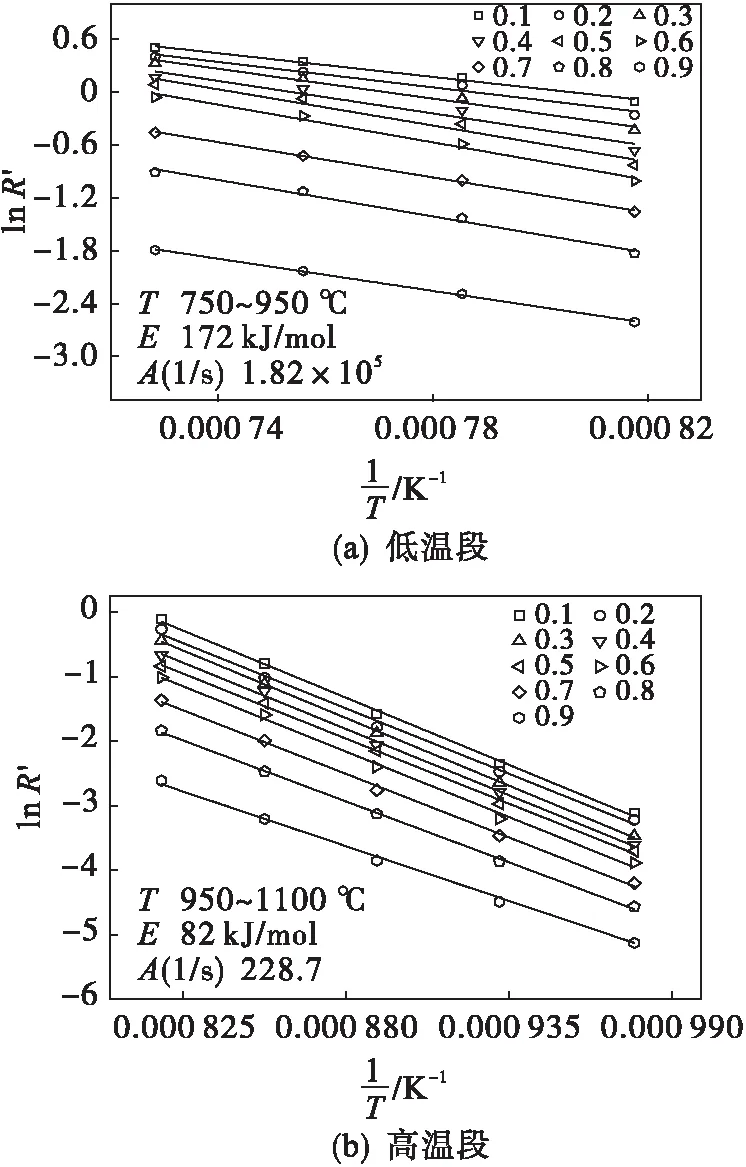

图8分别考察了850 ℃、950 ℃、1000 ℃条件下,水蒸气分压(0.02 MPa、0.04 MPa、0.06 MPa、0.08 MPa)对半焦气化的影响.

图8 分压对MFBRA中半焦-水蒸气气化的影响

相同温度下,随着水蒸气分压的增加,反应速率加快,达到相同转化率所需要的反应时间明显加快;当水蒸气分压达到0.04 MPa时,继续增加分压对气化反应的影响减弱.研究表明:碳表面具有一定数量的反应活性位[19],随着水蒸气分压增加,气体分子与碳表面活性位的接触频率加快,从而增加了煤焦的反应速率.低压下碳表面活性位远未饱和,压力对反应速率的影响显著;较大压力下虽然气体反应物分子浓度增大,但碳表面的活性位数已饱和,其接受反应物分子的能力有限,因此压力对反应速率的影响降低.

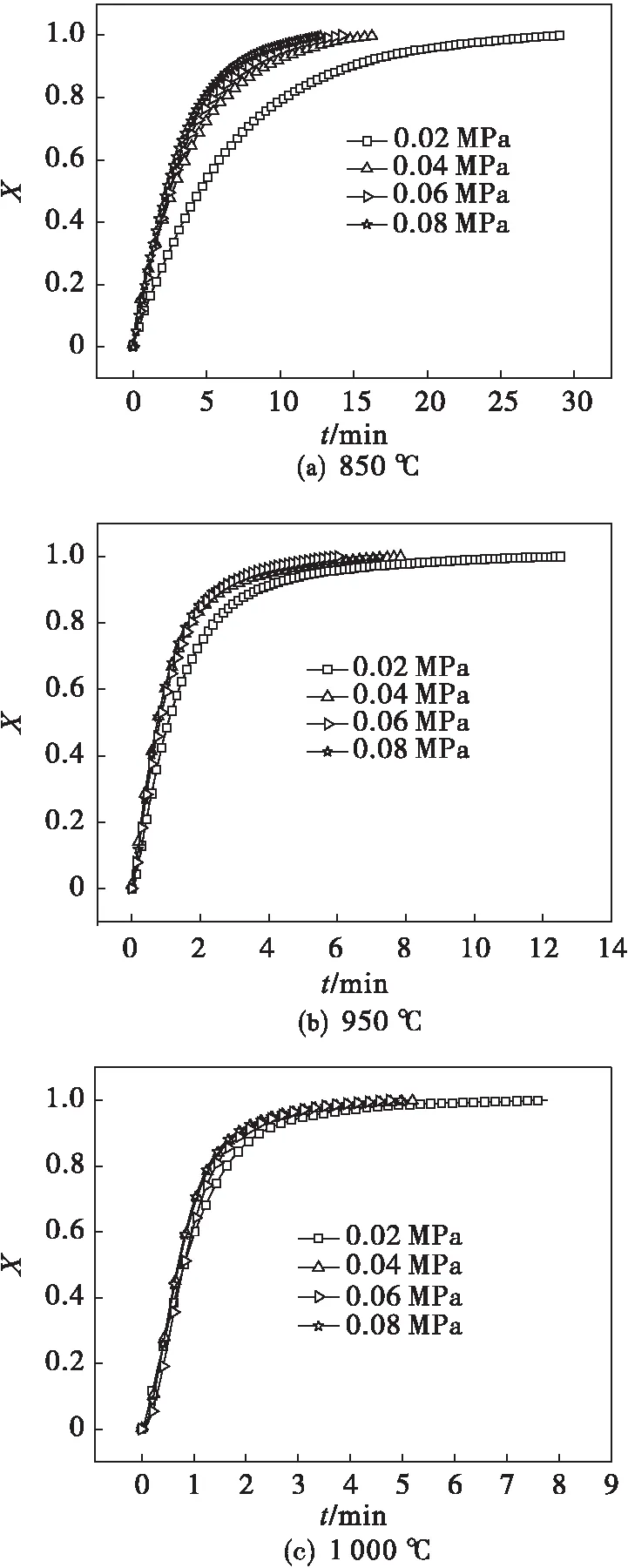

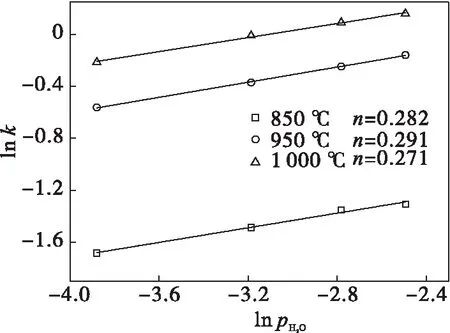

图9进一步考察了蒸汽分压对反应速率常数的影响.由表达式(4)和(8)以G(X)~t做通过原点的直线进而求算模型中的反应速率常数k,利用lnpH2O对lnk作图并求出不同温度下的反应级数n.研究表明:不同温度下求算的n值比较接近,在0.271~0.291之间,其平均值在0.28左右,与文献中报道的反应级数相接近[11,20-22].在确定反应级数n后,考虑到采用的是缩合反应模型来描述水蒸气气化反应行为,故有低温区和高温区的反应速率表达式如下:

(11)

(12)

图9 气化速率常数与水蒸气分压的关系

3 结 论

在微型流化床反应分析仪(MFBRA)中研究了半焦与水蒸气的气化反应行为与反应动力学,并用缩核模型求取动力学参数,得到以下主要结论:

(1) 实验温度范围内和最小化气体扩散条件下,气化过程可分为低温区(750~950 ℃)和高温区(950~1 100 ℃),前者受气化反应控制,在初始反应段气化反应速率有最大值,其活化能为172 kJ/mol,后者受气化反应和动力学共同控制,在转化率为0.15时有最大值,其活化能为82 kJ/mol.

(2) 通过考察水蒸气分压对气化反应的影响发现,当分压达到一定值后,分压的改变对气化反应的影响较弱.通过n级速率方程求取水蒸气分压的平均反应级数为0.28.在反应动力学参数和分压级数的基础上,进一步得到了低温区和高温区的气化反应速率方程.

参考文献:

[1] 刘铁峰,房倚天,王洋.不同彬县焦的水蒸气气化反应动力学研究[J].燃料化学学报,2009,37(2):161-165.

[2] De Micco G,Nasjleti A,Bohé A E.Kinetics of the Gasification of a Rio Turbio Coal under Different Pyrolysis Temperatures[J].Fuel,2012,95(5):537-543.

[3] 蔡海燕,焦李,张桂娟,等.木屑水蒸气气化热重分析及合成气释放特性[J].可再生能源,2012,30(10):79-83.

[4] 丁华,姜英,李文华.升温速率及水蒸气分压改变对神华煤焦及其显微组分焦气化反应性的影响[J].洁净煤技术,2009,15(6):64-67.

[5] 刘文钊,余剑,张聚伟,等.多孔物质气固反应动力学研究[J].中国科学:化学,2012,42(8):1210-1216.

[6] 王其洪,邵剑华,林银河,等.微型流化床内CO还原铁矿粉动力学试验[J].钢铁研究学报,2012,24(4):6-9.

[7] Yu Jian,Zeng Xi,Zhang Juwei,et al.Isothermal Differential Characteristics of Gas-solid Reaction in Micro-fluidized Bed Reactor[J].Fuel,2013,103(Si):29-36.

[8] Yu Jian,Yao Changbin,Zeng Xi,et al.Biomass Pyrolysis in a Micro-fluidized Bed Reactor:Characterization and Kinetics[J].Chemical Engineering Journal,2011,168(2):839-847.

[9] Yu Jian,Zhu Jianhong,Guo Feng,et al.Reaction Kinetics and Mechanism of Biomass Pyrolysis in a Micro-fluidized Bed Reactor[J].Journal of Fuel Chemistry and Technology,2010,38(6):666-672.

[10] 赵辉,周劲松,曹小伟,等.生物质半焦高温水蒸气气化反应动力学的研究[J].动力工程,2008,28(3):453-458.

[11] 康守国,李金来,郑岩,等.加压下煤焦与水蒸气的催化气化动力学研究[J].煤炭转化,2011,34(3):31-35.

[12] Zhang Linxian,Huang Jiejie,Fang Yitian,et al.Gasification Reactivity and Kinetics of Typical Chinese Anthracite Chars with Steam and CO2[J].Energy & Fuels,2006,20(3):1201-1210.

[13] Kim Yong Tack,Seo Dong Kyun,Hwang Jungho.Study of the Effect of Coal Type and Particle Size on Char—CO2Gasification via Gas Analysis[J].Energy & Fuels,2011,25(11):5044-5054.

[15] Gómez-Barea A,Leckner B.Modeling of Biomass Gasification in Fluidized Bed[J].Progress in Energy and Combustion Science,2010,36(4):444-509.

[16] Liu Xinhua,Xu Guangwen,Gao Shiqiu.Micro Fluidized Beds:Walls Effect and Operability[J].Chemical Engineering Journal,2008,137 (2):302-307.

[17] Rodríguez-Reinoso F,Molina-Sabio M,Gonzlez M T.The Use of Steam and CO2as Activating Agents in the Preparation of Activated Carbons[J].Carbon,1995,33(1):15-23.

[18] 乌晓江,张忠孝,朴桂林,等.高灰熔点煤高温下煤焦CO2/水蒸气气化反应特性的实验研究[J].中国电机工程学报,2007,27(32):24-28.

[19] Ochoa J,Cassanello M C,Bonelli P R,et al.CO2Gasification of Argentinean Coal Chars:A Kinetic Characterization[J].Fuel processing Technology,2001,74(3):161-176.

[20] 王明敏,张建胜,岳光溪,等.煤焦与水蒸气的气化实验及表观动力分析[J].中国电机工程学报,2008,28(5):34-38.

[21] 李淑芬,肖新颜,柳作良.二种煤焦水蒸气加压气化活性的研究[J].煤化工,1990,32(2):10-17.

[22] Wall T F,Liu Guisu,Wu Hongwei,et al.The Effects of Pressure on Coal Reactions During Pulverised Coal Combustion and Gasification[J].Progress in Energy and Combustion Science,2002,28(5):405-433.