基于CCD的激光非接触式钢板测厚方法研究

2014-03-26郭媛,王娜

郭 媛,王 娜

(齐齐哈尔大学计算机与控制工程学院,黑龙江齐齐哈尔 161006)

0 引言

钢铁产业是国民经济的支柱产业。随着近几年来世界钢铁需求量的增长,保证生产出符合企业要求的钢铁产品,减少废品率,是钢铁企业提高经济效益降低成本的有效途径。其中钢板的尺寸,板型的厚度是衡量钢铁质量的标准之一。如今在中小型企业中,大多采用人工测厚方法,不仅劳动强度大,而且测量精度低,不能满足当今钢铁产品质量的要求,研制出高效快速的测量方法成为钢铁企业的迫切需求[1-2]。

目前国内外钢铁企业生产线上使用的非接触测厚方法[3]主要有射线法、涡流法、电容法和光学法等[4]。射线法测量精度高,能够实现快速非接触测量,因此在现代板厚测量中应用广泛,但射线对人有害,污染环境[5]。涡流法和电容法测量精度容易受到外界因素如钢板温度、测量距离等的影响,同时对测量环境要求较高[6]。因此迫切需要研制出快速高效且安全可靠的测量仪器。随着激光技术的发展,应用激光来检测钢板厚度的非接触检测方法应运而生[7]。

文中根据冷轧钢板的生产环境及测量要求,提出了一种基于线阵CCD的非接触式双激光测厚方法[8]。采用两路激光分别照射钢板上下表面,用线阵CCD接收图像信息[9],并将数据信息输入到计算机进行处理并显示。将冷轧钢板厚度信号转化为电信号,保证了测量系统的精度。同时采用双路激光进行补偿检测的方法,减小或消除了钢板在检测过程中由于不规则振动等外界因素所带来的测量误差。

1 钢铁测厚仪的原理

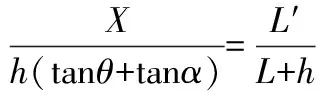

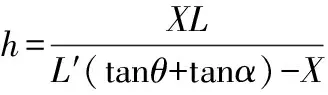

系统测量原理如图1所示。左右两条虚线表示的是该方法所测钢板的测量范围D.如果钢板的厚度超出这个范围,则不能进行测量。系统左右两边对称。当钢板进入测量区域后,左右两激光发射仪以相同的角度发射出激光束斜射在钢板两侧,钢板将反射光反射在CCD上,计算CCD器件上光斑像点的位移量X,再经过计算机进行计算,则可得到D1和D2的大小。因为两边对称,以其中一侧作为参考进行计算,如图2,具体计算过程如下:设入射光与被测表面法线的夹角为θ,成像光路光轴与被测表面法线的夹角为α,线阵CCD的像面平行于被测钢板。设成像物镜的焦距为f,物距为L,像距为L′,当物体在左右方向上移动后,光点的位置发生了变化,变化量为X,根据物像关系及相似三角形可以得到:

图1 钢板测厚原理图——俯视图

(1)

由此可以获得:

(2)

图2 测厚示意图

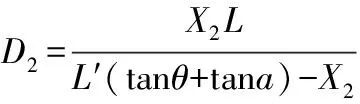

由式(2)可以推算出:

(3)

式中:X1,X2分别为CCD1和CCD2上光斑的位移量。

则所求被测钢板的厚度为:

(4)

此测量方法的好处是测量不受板材温度、材质等的影响,大大提高了测量精度。同时弥补了单激光检测时,由于钢板在检测过程中出现的振动或偏移现象引起的检测误差。

在检测时,在导轨上安装与器件位置相对应的支架,同时安装由步进电机驱动的传送带。被测钢板水平放置在传送带上随传送带一起移动。设计硬件电路控制步进电机的启动和暂停。当被测钢板进入检测区域后,步进电机停止,检测系统开始工作,检测完成后,步进电机重新启动,钢板进入下一个测量点,直到被测钢板跟随传送带移动到检测区域外。

2 系统设计与补偿

2.1 系统设计

图3 检测系统的组成

根据奈奎斯特定理,如果已知图像的最大空间频率,则CCD极限分辨率应为图像最大空间频率的2倍。CCD的像元尺寸为11 μm,则在像面的空间频率为1/11,与之相对应的图像空间频率为0.51/11=1/22,图像空间尺寸为22 μm,系统的测量精度为10 μm,则采用的光学系统的放大倍数应为2.2。

CCD型号的选择与被测物体的厚度和测量精度有关。该系统被测物体的厚度变化范围是2~8 mm,在满足测量范围的条件下采用放大倍数为3的光学系统。装置测量精度为0.01 mm,则在像面上的对应精度为0.03 mm.

2.2 系统补偿

由于激光束斜射,在CCD像面上所形成的光斑为圆斑。在线阵CCD不出现饱和的现象下,精确判断光斑像的中心位置是提高测量精度的关键。将输出信号经二值化处理,获得前沿和后沿值,则中心位置=0.5×(前沿值+后沿值)。但这样找到的中心位置,会产生系统误差。系统误差可以通过标定的方法得到补偿。在测量范围内放置实际厚度为D的标准钢板。通过该系统测量得到钢板的测量厚度为D'.由计算公式(4)可知,被测厚度与光斑在CCD上的位移有关,设ΔX为单个CCD器件上光斑的位移量,可得:

(5)

设X表示实际光斑移动的位移,由式(5)可求出ΔX,由于激光的斜射角度θ,散射角度α和物距L,像距L'都已知,设修正系数:

(6)

则在每次测量中应该得到的光斑位移计算公式为:

(7)

计算时应将光斑的实际位移X1,X2代入式(3),再根据式(4),求出被测钢板的厚度。系统标定时,为使标定结果准确,应多次计算补偿值,取平均值求出修正系数,减少单次测量的随机误差。同时为了保证光路系统设计达到要求,就必须有相应的机械定位定向,确保照明系统按照特定的角度要求发射光束,并与光学接收系统保持一定的位置关系。

2.3 数据处理

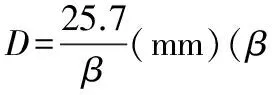

CCD信号在经过低通滤波和差分放大后,必须进行二值化处理才能送入计算机,进行下一步的计算。实现信号二值化的方法很多,有固定阈值法、微分法、比较法提取边界特征和浮动阈值法。固定阈值法电路简单,但在某些情况下,由于光源不稳定,固定阈值法受到光源变化引起CCD输出信号幅度变化,会导致测量误差。当误差大到不能允许时,就不能采用固定阈值法。微分法实现电路较复杂,电路工作不太稳定。比较法是以检测系统中相邻两脉冲信号的差值作为边缘阈值的检测方法,该方法计算简单、电路设计清晰,在检测精度要求不高的情况下是一种好方法。但在对检测精度要求很高的系统中,该方法很难达到检测要求。浮动阈值法是使电压比较器的阈值电压随光源或是CCD输出信号的变化而变化。能克服光源不稳定引起的误差,电路简单,工作稳定,所以选用浮动阈值法作为CCD输出信号的二值化方法。二值化电路原理如图4所示。

图4中,R1,C1为低通滤波器,IC1为信号放大器,R5,C3,C2构成峰值保持电路,IC2为电压跟随器,IC3为电压比较器,R8,R7,R9,R11,T1,C4提供一个幅值可调的阈值电压。

图4 二值化处理电路

3 实验

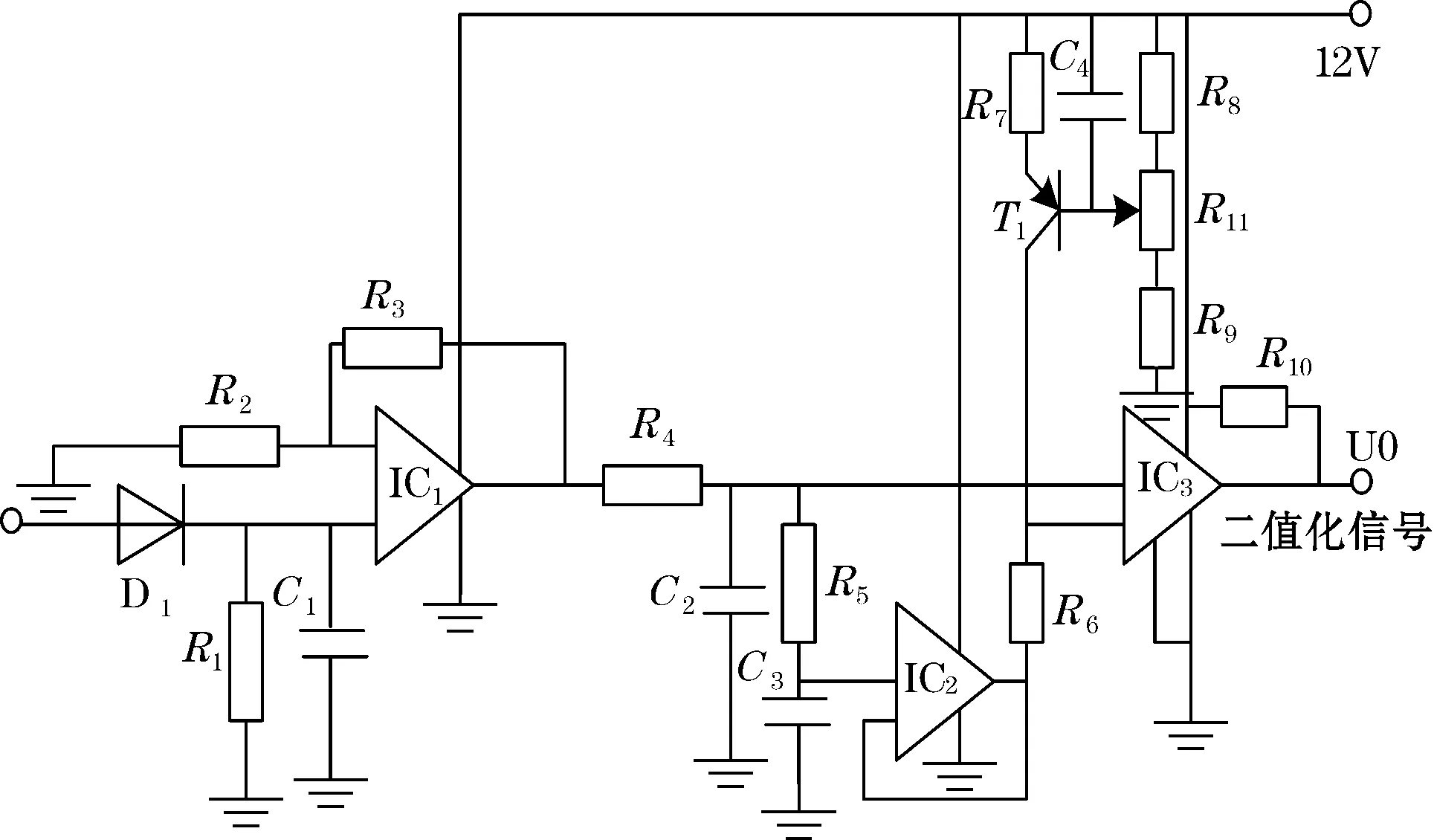

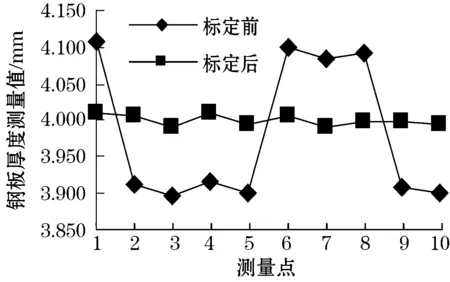

检测系统可以选用稳定性好,输出的光束的相干性及方向性均很强的氦氖激光器为光源,CCD器件选用TCD1251UD,激光器以30°入射到钢板上。用4 mm的标准钢板在系统标定和未标定情况下进行了实验。实验数据如表1所示,将实验数据与误差绘制成曲线可得图5和图6。

表1 标定前后钢板厚度检测数据结果 μm

图5 钢板厚度曲线图

图6 系统标定前后钢板误差值

由图5和图6可看出,系统经过标定后,测量精度大大提高,钢板厚度的检测误差范围稳定在±10 μm,满足测量要求。

4 结束语

双激光钢板厚度检测方法不受钢板材质、温度的影响,抗电磁干扰能力强,系统设计简单。对钢板厚度的检测进行了系统补偿,保证了整个测量系统的精度;对CCD输出信号的预处理等问题的解决,使系统有很好的实用性。

参考文献:

[1] 王玉田,杨妮林,林晓琳.基于CCD技术的浮法玻璃厚度测量系统的研究.仪表技术与传感器,2007(6):72-74.

[2] 刘力双,张铫,卢慧卿,等.基于CCD的玻璃厚度在线测量系统.传感技术学报,2006,19(3):652-654.

[3] 刘冬梅,沈君忻.轧钢过程非接触激光动态检测系统的研究.测量与设备,2002,4(9):17-19.

[4] 王丹,赵斌.激光倾斜照射法测量钢板厚度.红外与激光工程,2011,40(10):2033-2036.

[5] JELALI M.An overview of control performance ass-essment technology and industrial applications.Control Engineering Practice.2006,8(14):441-466.

[6] 黄战华,蔡环宇,李贺桥,等.三角法激光测量系统地误差分析及消除方法.光电工程,2002,29(3):58-61.

[7] SHEN M,ZHANG M,ZHANG F Q.Effection of defocused image on area measurement and error amendment.Acta Photonica Sinica,2009,38(5):1240-1244.

[8] 张建辉,宋平岗.线阵CCD技术及其在非接触检测中的应用.机械与电子,2004(8):63-65.

[9] 江育民,黄惟公,杨益.基于提高线阵CCD测量系统精度的研究.电子测量技术,2010,33(6):98-101.