常减压装置节能减排措施探讨

2014-03-25费翔

费 翔

(海工英派尔工程有限公司,青岛266101)

随着我国经济的快速发展,环保问题日益突出,节能减排呼声日趋高涨。炼化企业作为耗能大户,在节能减排、环境保护方面需要承担更多责任。常减压蒸馏装置作为炼厂的龙头装置,其能耗约占全厂总能耗的20%~30%,因此降低常减压装置的能耗具有重要意义。常减压装置能耗主要集中在燃料、电能和蒸汽消耗方面,占装置能耗的90%以上,目前国内常减压装置的节能主要围绕这三方面开展。

1 降低燃料消耗措施

1.1 提高原油换热终温

常减压装置燃料消耗占装置总能耗比例大约是75%(不考虑热输出及低温热),提高换热终温是降低加热炉负荷、减少燃料消耗最直接的方法。调查数据显示,目前中国石油化工集团下属炼厂的常减压装置,原油换热终温一般都在270~300 ℃,进常压塔之前原油温度过低,需要用加热炉加热。

原油换热终温每提高5 K可降低燃料消耗0.3 kg/t(按标准油计),相应的燃料消耗量及温室气体排放量的减少非常可观。提高换热终温的措施有以下几项。

(1)优化操作,最大限度回收热量

原油经加热炉加热后进入分馏塔,目标产品经气化后进入分馏段,通过中段取热后将产品冷凝抽出,因此中段取热的设计及取热比例的分配,是提高换热终温的基础。在给定工况条件下,分馏塔的取热量一定时,若中段回流设置在侧线抽出段上部,则取热温位较低;若中段回流设置在侧线抽出段下部,则取热温位较高。在设计及实际操作中,在满足产品质量前提下,应尽量减少塔顶冷回流量,提高中段回流取热量,并且尽量在高温位取热,为热量回收创造条件。

(2)优化换热网络

由于常减压装置冷热物流数较多,导致常减压装置的换热网络设计非常复杂。然而这项复杂的工作,对常减压装置的节能却有着重要意义。目前常减压装置换热网络的设计一般是在采用夹点设计法得到最大能量回收换热网络基础上,经过调优,得到换热设备面积较小的系统结构,从而得到最优或接近最优的设计方案。以夹点为界,将装置换热网络分成两部分,分别对两部分的热源和换热设备进行整合,最后合并为一个完整的网络。换热网络设计过程中主要遵循3个原则:①不通过夹点传递热量;②夹点以上吸热部分不使用冷公用工程;③夹点以下放热部分不使用热公用工程。合成网络时,可将同温位多余热量用于发生不同压力等级的蒸汽,尽量使网络中冷热综合曲线平行,温差分配均衡,从而在合理回收能量的前提下,减少设备投资。

(3)采用高效换热器

目前国内炼化企业中,管壳式换热器的使用比例在换热设备中达到98%以上,而随着节能减排要求的提高,新型板式换热器在某些装置上的应用中优势明显。与管壳式换热器相比,在热流温度一定的情况下,板式换热器能回收更多热能。由于流体在板式换热器换热板组内呈错流和逆流换热,冷介质能够被加热到非常接近热介质的进口温度(称为温度端差),这对于热回收而言非常重要。在单台板式换热器中,液液工况下可以实现3 K的温度端差,而两相工况下温度端差最小可达5 K,因而可以使原油达到更高的换热终温。美国一家炼厂在换热网络改造过程中,在原油换热网络中设置板式换热器,通过对比分析,原油进炉温度比调整前使用管壳式换热器提高37.8 K,节能效果非常明显[1]。

(4)应用超声波除垢、防垢技术

超声波脉冲换能器发出的超声波——脉冲振荡波,在换热器传热面的金属管和板壁传播时,可使在金属和液体交界面上的液体产生高速微涡,防止换热介质在换热器传热面上结垢、结晶。对换热网络实施超声波防、除垢技术,可以降低结构热阻,提高换热网络整体传热效率,同时可使优化后的换热终温保持在开工初期换热器清洁状态下的水平。

西部某5 Mt/a常减压蒸馏装置于2011年进行了换热网络优化,通过增加部分换热器的换热面积,并在结垢严重的换热设备上安装了超声波防、除垢设施。改造后换热终温由280 ℃提高到292 ℃,加热炉负荷降低9.9%,装置燃料消耗降低0.7 kg/t(按标准油计)。

东北某3.5 Mt/a常减压蒸馏装置,于2013年进行了换热网络优化,通过增加部分换热器的换热面积,增设超声波防、除垢设施,改造后换热终温由285 ℃提高到297 ℃,加热炉负荷降低9.57%,装置燃料消耗降低0.92 kg/t(按标准油计)。

1.2 提高加热炉效率

提高加热炉效率是常减压蒸馏装置节能的一个重要部分,据国家统计局公布的最新数据显示,2013年全国原油加工量达到479 Mt左右,如果常减压装置加热炉效率提高1%,则每年可节省燃料(标准油)约48 kt,节省燃料费用约15 600万元,还可减少排烟对大气的污染。

对于加工含硫原油的大型蒸馏装置,加热炉的热效率应大于92%。

目前提高加热炉热效率,主要通过以下途径实现:①应用高效率空气预热器优化余热回收系统;②采用高效节能燃烧器,提高燃烧效率,以降低燃料的不完全燃烧量;③采用先进的保温材料,加强炉体保温,控制炉膛外壁温度以降低散热损失;④设置炉膛氧含量自动控制仪,限制过剩空气以降低热量损失;⑤完善炉管吹灰设计,同时规范操作,确保炉管良好的换热性能。

2 减少蒸汽消耗

常减压装置中蒸汽的消耗占装置总能耗的比例大约为10%,蒸汽主要消耗在减压塔顶抽真空及分馏塔底汽提方面,因此减少蒸汽消耗主要从这两方面入手。

2.1 抽真空系统优化设计

(1)采用液体抽空器代替蒸汽抽空器

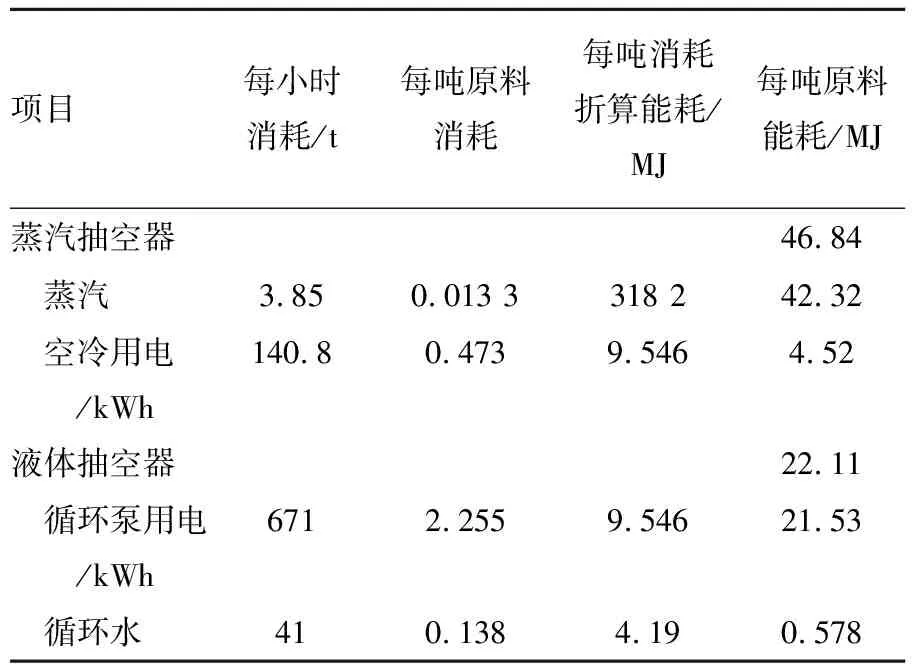

新型液体喷射技术的核心喷射器用可备选的各种液体作动力介质,能稳定地提供系统真空,可大幅度节省操作费用,而且几乎没有酸性水排放。中国石油青海油田格尔木炼油厂常减压装置的减顶抽空系统采用二级液体抽空技术,用装置内生产的常二线油或常三线油作为动力介质。根据装置的不同生产方案,分两种工况设计液体抽空系统,塔顶残压(绝对压力)可分别达到2 kPa和5.3 kPa。装置于2009年10月一次性开车成功,减压塔塔顶液体抽真空系统至今运行平稳,满足了塔顶真空度要求。两种抽真空形式能耗对比见表1。

表1 蒸汽抽真空与液体抽真空能耗对比

通过对比,在达到相同减压塔真空度前提下,采用蒸汽喷射抽真空系统时,蒸汽消耗量为3.85 t/h。而采用液体喷射器系统时,两级循环泵的电力消耗总和为671 kWh,能耗降低42%左右。如果将冷却系统的能耗考虑在内,总能耗降低47%左右[2]。

(2)采用蒸汽抽真空与机械抽真空组合方式

组合抽真空方式是指减压塔塔顶增压器和一级抽空器采用蒸汽喷射器,二级抽真空采用机械抽真空。统计数据表明,与蒸汽抽真空相比,二级抽真空采用机械抽真空可降低装置能耗约20 MJ/t。

2.2 减少分馏塔汽提蒸汽消耗

分馏塔塔底汽提蒸汽一般都在塔顶冷凝,其能级很低,难以回收,增加了装置能耗。因此对于常减压装置操作,应根据不同原油及产品方案进行优化,如常压侧线需混合进入下游装置进行,精制时常二线、常三线不进行汽提,减压塔采用“干式”操作等等,均可有效减少蒸汽消耗,降低能耗。

2.3 减少雾化蒸汽消耗

设计使用燃料油的加热炉,需设计雾化蒸汽,雾化蒸汽的作用是在混合室与燃料油混合,使得从油枪喷出的燃料油呈雾化状态,在燃烧室中均匀分布,提高燃烧效果。目前加热炉雾化蒸汽与燃料油的比例一般是0.3∶1。对于烧燃料油的加热炉,可以选择雾化性能好的燃烧器,雾化蒸汽与燃料油的比例可降为0.2∶1。据报道,目前国内燃烧器雾化蒸汽与燃料油的比例一般可做到0.15∶1,最低可做到0.1∶1。

3 减少电耗

由于部分机泵选型存在流量、扬程偏大现象,常减压装置电耗约占装置总能耗的13%。常减压装置的节电主要从以下4个方面考虑:①对于中段回流等负荷变化较大机泵,选用变频电机;②选用高效电机,提高效率;③采用高效电脱盐技术,降低电脱盐电耗;④换热器选型过程中控制压降,降低动能损耗。

4 装置热联合

随着产品质量要求越来越严格,常减压装置现在主要为下游装置提供原料。加工含硫、含酸原油的常减压装置侧线全部为中间产品,需送下游装置作进一步加工。采用多装置间热联合技术,不但可以减少蒸馏装置的冷却负荷,还可减少下游装置的加热负荷,是装置节能的有效途径。如常减压装置和催化裂化装置热联合时,减少常减压装置向催化裂化供料的冷却,直接热出料至催化裂化装置,而从催化裂化装置输入一些高温位热源(如催化油浆)来提高常减压装置原油的换热终温;常减压装置和焦化装置热联合时,向焦化装置热输出减压渣油等。虽然催化裂化和焦化装置本身也有一些待利用热源,但向它们输出热油既可以替换出高温位热源用作他用,可以减少换热时的热损失,对各装置都有利。

5 超声波-电脱盐破乳

常规破乳剂破乳的缺点主要是破乳剂注入电脱盐系统后,随电脱盐排水排出,对环境造成直接危害,且污水处理难度大。超声波是一种在媒质中传播的弹性机械波,具有机械振动、空化及热作用。理论推导与可视化实验证明超声波的声强必须在空化阈之下。对超声波原油破乳的机理分析和研究表明,“位移效应”是超声波原油破乳的主要机理。超声波能量辐射到乳化原油中,对有水乳化结构产生凝聚、破乳、振动等作用。由于“位移效应”的存在,水珠不断向波腹或波节移动,聚集并发生碰撞,形成较大的水滴,然后沉降,从而达到脱盐脱水效果。由于超声波破乳不需要注入破乳剂,电脱盐排水中有害化学成分大大减少,电脱盐排水的含油率也大大降低,减少了污水处理的费用[3]。

6 结语

常减压装置能耗主要集中在燃料、电和蒸汽消耗方面,通过采取一系列措施,可在一定程度上降低了装置能耗。常减压装置的节能减排不仅与操作方式有关,还与装置设计密切相关。因此,在常减压装置的设计和操作过程中,应重视工艺能量的回收和利用,在不影响产品质量前提下,尽量回收热量,降低能耗。

[1] 江镇海.高效板式换热器在炼油厂的应用[J].化工装备技术,2010,31(3):15-16,19.

[2] 韩冰,李洪洋,王雪莲.两级液体喷射器及其应用[J].炼油技术与工程,2010,40(5):39-41.

[3] 达建文,苟社全.超声波强化原油破乳电脱盐技术的工业实践[J].炼油技术与工程,2006,36(8):13-14.