两相短路故障下汽轮发电机组轴系扭振疲劳寿命损耗分析

2014-03-25陈晓云李汪繁梁俊宇王秀瑾

陈晓云,李汪繁,梁俊宇,蒋 俊,王秀瑾

(1.云南电力试验研究院(集团)有限公司 电力研究院,云南 昆明650217;2.上海发电设备成套设计研究院,上海200240;3.云南电网博士后工作站,云南 昆明650217)

0 引言

随着我国电力工业的发展,汽轮发电机组单机容量不断增加,轴系变得相对细长,加之电力网络朝着规模的大型化、结构的复杂化、负荷的多样化以及输配电技术的新型化发展,使得大机组和大电网的耦合扭振问题变得愈发严重[1,2]。

机网扰动对轴系扭振的危害程度主要取决于轴系本身的结构和材料特性、机电扰动的类型及发生频率等因素。其中,发电机出口端两相短路作为机组一种典型的电气故障,尤其在部分危险截面上,会致使轴系承受较大的交变扭矩,从而造成轴系的疲劳寿命损耗,甚至使轴系损坏和发生重大事故,影响机组的安全经济运行。因此,汽轮发电机组轴系在此故障下的扭应力及扭振疲劳寿命损耗分析是轴系扭振安全性评价的重要考察指标。

1 轴系扭振疲劳寿命损耗估算方法

假设某试件承受的扭应力为对称恒幅力,若扭应力SN小于抗剪极限强度Sus,在一次循环作用下,该试件不会直接断裂,然而经过多次循环作用后,则可能会萌生裂纹甚至发生断裂,这就是疲劳破坏过程,扭应力SN对应的试件可承受循环次数N 即为疲劳寿命,两者的对应关系可描述为如图1 所示的基本S-N 曲线。

图1 基本S-N 曲线示意图

由图1 可知,当扭应力小于某极限值S∞时,试件寿命趋于无穷大,S∞即为材料的疲劳极限。严格意义上说,基本S-N 曲线应通过试件的疲劳破坏试验确定,但鉴于试验时间上的局限性,无穷大寿命一般由足够大的有限循环次数来近似代替,如106或107。《安全系数和许用应力》[3]中就定义了如钢试件等材料的疲劳极限指标。本文采用的疲劳极限为可承受106次循环所对应的扭应力Sf来近似代替S∞。

试件在对称恒幅扭应力SN作用下经受n 次循环后的疲劳寿命损耗百分比D 为

若试件的一次扭转冲击包含有j 个对称恒幅扭应力Si,分别经历ni次循环作用,则该冲击引起的疲劳寿命损耗累积百分比为

式中:Ni为扭应力Si在S-N 曲线中的对应值。

由于电网规模的大型化和系统结构的复杂性,加之汽轮发电机组负荷的变动等不确定性因素的存在,轴系实际承受的扭转冲击是不规则的,这就要求对产生的扭应力进行循环交变过程的规整化处理,即循环计数统计处理。现有研究中常采用雨流计数法[1,4,5],该方法考虑了应力-应变的迟滞回线对材料疲劳分析的影响,与工程实际较为吻合。本文采用的就是雨流计数法,并结合Miner线性累积损伤理论(考虑到全循环和半循环作用)来计算轴系寿命损耗。

2 S-N 曲线估算方法

S-N 曲线是轴系扭振疲劳寿命损耗分析的要点之一。本文采用西屋的经验公式法[4,6]估算轴系考核截面的S-N 曲线,其思路是:以材料抗拉强度极限为已知条件,在综合考虑结构应力集中、尺寸效应、表面处理和初始平均应力等因素的情况下,基于西屋理论研究和疲劳破坏试验的经验系数对其影响进行修正,在双对数坐标系中将S-N 曲线近似拟合为三点折线(见图2)。

西屋经验公式法估算S-N 曲线的3 点分别是寿命为1 次、103次和106次(近似无穷大)循环作用对应的扭应力,计算公式为

图2 西屋S-N 曲线的3 点折线示意图

式中:Sn100为寿命为1 次的扭应力;Sn103为寿命为103次的扭应力;Sn为寿命为106次的扭应力,近似疲劳极限;S'n为对初始平均应力修正后的疲劳极限;Su为材料的抗拉强度极限;CD103为寿命为103次的尺寸影响系数,常取1.0;CD为疲劳极限的尺寸影响系数;Kfs1为寿命为103次的应力集中系数;Kfs为疲劳极限(寿命为106次)的应力集中系数;CS为表面影响系数,常取0.9;CL为负荷影响系数,常取0.6;Smean为初始平均应力。

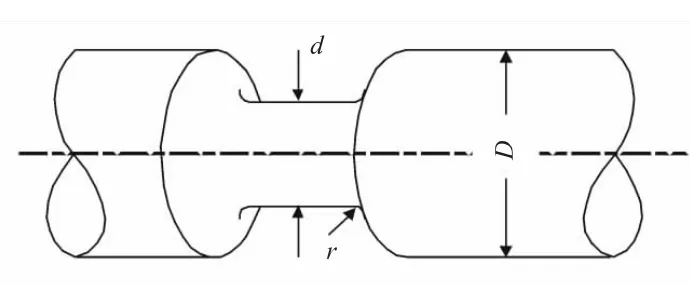

当轴存在过渡端面(如图3)时,CD为

式中:r 为倒角半径;D 为变截面处大直径。

图3 变截面轴示意图

寿命为103次的应力集中系数Kfs1为

疲劳极限的应力集中系数Kfs为

式中:Kt为理论应力集中系数;q 为疲劳缺口敏感度,其计算公式分别是:

式中:d 为变截面处小直径。

公式(3)~(11)的计算基于inch-psi 英制单位,若使用mm-MPa 国际单位,则相关公式应修正为

3 电气短路故障及其电磁力矩描述

汽轮发电机组发生电气短路故障,将激发出较为剧烈的暂态扭矩冲击,可能引发机组轴系一个或多个扭振模态的振荡响应,从而会在汽轮发电机组轴系的部分危险截面如轴颈和联轴器本体及其螺栓等处产生较大的扭应力,造成轴系的扭振损伤甚至破坏,应予以高度重视。发电机出口端两相短路作为典型的短路故障,对轴系的扭振破坏影响相对较为严重,也是汽轮发电机组轴系扭振疲劳寿命损耗的重点考核工况之一。

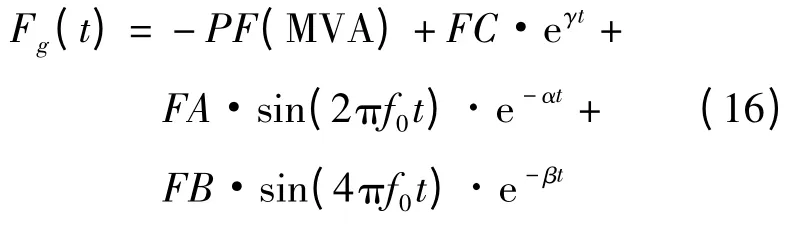

基于发电机出口端短路的物理过程以及西屋对暂态过程电磁力矩的方程描述[5,7],通用力矩方程表达如下

式中系数通常设定为

式中:FA 为一倍频分量幅值系数,单位MV·A;FB 为二倍频分量幅值系数,单位MV·A;FC 为直流分量幅值系数,单位MV·A;α为一倍频分量衰减系数,单位s;β为二倍频分量衰减系数,单位s;γ为直流分量衰减系数,单位s;f0为输电线路频率即工频,单位Hz;PF 为功率因数;MVA 为发电机最大出力。把通常设定的系数代入公式(15)可得:

4 实例计算

以某600 MW 三缸四排汽型汽轮发电机组轴系为研究对象,考核发电机出口端两相短路故障下轴系危险部位的扭振疲劳寿命损耗情况。假设故障切除时间小于临界切除时间,图4 给出了机组发电机出口端两相短路时的电磁扰动力矩随时间变化的曲线。

图4 发电机出口端两相短路的电磁力矩曲线

根据电磁力矩曲线,结合轴系结构参数、汽轮机各级功率和发电机本体各分段功率等数据,基于振型叠加法和扭矩传递方程等,可计算得到轴系各危险截面的扭矩随时间变化的响应情况。目前,汽轮发电机组轴系中重点考核的危险部位有轴颈、联轴器本体及螺栓、长叶片等,其中,轴颈由于直径相对较小,加之其较容易处于轴系扭振中扭角变化较剧烈的扭振敏感位置附近,故属于轴系中扭振强度较为薄弱的部位,需重点关注。图5 给出了发电机出口端两相短路故障下机组轴系各轴颈处的最大扭矩对比。

根据轴系扭矩响应结果可知,6 号轴颈(2 号低压转子后轴颈)处的机械扭矩相对较大,由于篇幅限制,本文选取该部位作为考核截面进行详细分析,具体结构参数及材料属性如表1 所示。

图5 机组轴系各轴颈处扭矩对比图

表1 考核截面结构参数及材料属性

根据6 号轴颈处的机械扭矩响应及扭应力计算公式,可得如图6 所示的发电机出口端两相短路下的6 号轴颈处扭应力随时间变化的响应曲线。扭应力τ 计算公式为

式中:T 为机械扭矩;d 为轴颈外径;d0为轴颈内径。

图6 两相短路下6 号轴颈处扭应力响应曲线

根据西屋S-N 曲线估算方法,利用考核截面的结构参数和材料属性等数据,不考虑初始平均应力,可计算得到6 号轴颈处S-N 曲线的3 个循环强度关键值,如表2 所示。为保守估计材料疲劳特性,计算时,抗拉强度极限选取屈服强度极限代替。

表2 考核截面的S-N 曲线循环强度 MPa

利用考核截面的扭应力响应和S-N 估算曲线,基于雨流计数法及Miner 线性累积损伤理论,发电机出口端两相短路故障下任一时间历程下的轴系扭振疲劳寿命损耗为

式中:j 和k 分别代表雨流计数法所得的全循环和半循环次数;Ni和N'm代表某一全循环和半循环扭应力幅值对应的疲劳寿命;ni和n'm分别代表在某一扭应力幅值下经历的全循环和半循环次数。

据此得出的发电机出口端两相短路下6 号轴颈扭振疲劳寿命损耗随时间历程变化的曲线见图7。

图7 两相短路下6 号轴颈扭振疲劳寿命损耗曲线

5 分析及讨论

(1)发电机出口端两相短路下的电磁力矩在短时间内的高幅振荡是十分显著的(见图4),由此引发的各轴颈机械扭矩响应也达到较高水平。由图5 可知,除高中压转子前轴颈和励磁机转子后轴颈外,其余各轴颈处的最大机械扭矩基本都达到106N·m 等级,尤其是2 号低压转子与发电机转子之间的6 号和7 号轴颈,其最大机械扭矩达7 ×106N·m以上。

(2)相关轴系扭振应力安全性考核规范要求:当发电机出口端两相短路时,机组轴系任何部位的最大名义剪应力τmax应小于材料剪切屈服极限(近似等于0.57σ0.2)。本文中,发电机出口端两相短路下的6 号轴颈扭应力响应最大值为329.5 MPa,小于允许值433.2 MPa,满足转子材料许用要求和机组轴系相关考核要求。

(3)德国KWU 公司对于发电机出口短路时每次冲击的疲劳寿命损耗值给出了允许标准[8]:目标值<1%,最大允许值3%。本文中发电机出口端两相短路下的6 号轴颈扭振疲劳寿命损耗在1 s 历程内为0.016 1%,符合规范要求。

(4)发电机出口端短路故障的发生在短时间内对于轴系扭振疲劳寿命损耗的影响是极其关键的。由图7 可知,随着时间历程的增大,6 号轴承扭振疲劳的寿命损耗值趋于平缓,但在前0.2 s却增幅迅速,这就要求在发电机端发生短路故障时应在尽量短的时间内进行故障切除,以减少轴系的扭振疲劳寿命损耗。

6 结论

(1)发电机出口端两相短路故障在短时间内激发的电磁力矩振荡是高幅值且剧烈变化的,由此传递的部分轴颈处机械扭矩也维持在较高水平,尤其是低压转子与发电机转子间的轴颈需要引起关注。

(2)发电机出口端两相短路故障在短时间内对于轴系扭振疲劳寿命的损耗是迅速增加的,且随着时间的推移趋于平缓,应尽可能地减少故障切除时间,保障机组安全稳定运行。

(3)对于机组故障下轴系的扭振安全性评价,不应仅仅从危险截面的最大扭应力入手,还应从考虑了整个扭应力时间历程的轴系疲劳寿命损耗进行综合考核;但是,由于国内外对于该项指标并没有形成统一的意见,仍需进一步开展研究工作。

[1]李晓波.汽轮发电机组轴系扭振建模与寿命损耗分析[D].北京:华北电力大学,2006.

[2]周敏,王西田,陈陈,等.1 000 MW 汽轮发电机组轴系扭振特性计算评估[J].汽轮机技术,2008,50(3):223-225.

[3]徐灏.安全系数和许用应力[M].北京:机械工业出版社,1981.

[4]张燕.上海—西门子型1 000 MW 发电机组轴系扭振疲劳损耗评估[D].上海:上海交通大学,2008.

[5]庞乐,顾煜炯,金铁铮,等.两相短路时汽轮发电机组轴系扭振安全性分析[J].现代电力,2010,27(5):82-85.

[6]张晓光.国产300,600 MW 汽轮机组轴系扭振研究的新思路[J].吉林电力技术,1998(2):17-19.

[7]何成兵,顾煜炯,邢诚.短路故障时汽轮发电机组轴系弯扭耦合振动分析[J].中国电机工程学报,2010,30(32):84-90.

[8]岑海凤,王西田.机网扰动下汽轮发电机组轴系扭振的评估[C].北京:中国高等学校电力系统及其自动化专业第二十四届学术年会论文集(上册),2008.470-474.