火电厂中速磨煤机旋转风环数值模拟研究

2014-03-25闫顺林刘志巍

闫顺林,滕 龙,刘志巍

(华北电力大学 能源动力与机械工程学院,河北 保定071003)

0 引言

目前,由于大多电厂实行混煤掺烧,煤质变化较大,需要经常对给煤量及煤粉细度进行调节,因此正压直吹式RP 型中速磨煤机制粉系统以其启停快、调节灵活、占地小等特点在各大型火力发电厂中得到了广泛应用。但是,由于RP 型磨煤机存在着诸如风环石子煤排量过大、刮板及一次风室衬板磨损较严重等问题,严重影响了磨煤机运行的安全性和经济性[1~4]。随后,人们研发出了装配有旋转风环的HP 型磨煤机,使得石子煤排量与RP 型磨煤机相比显著降低,然而由于很难准确地获得磨煤机内部流场数据,因此无法直观地分析内部流场的改善情况。由此,提出了利用数值模拟的方法,对两种磨煤机建立模型并进行数值模拟,研究两者的内部流场数据,分析影响上述问题的关键因素。

1 工作原理

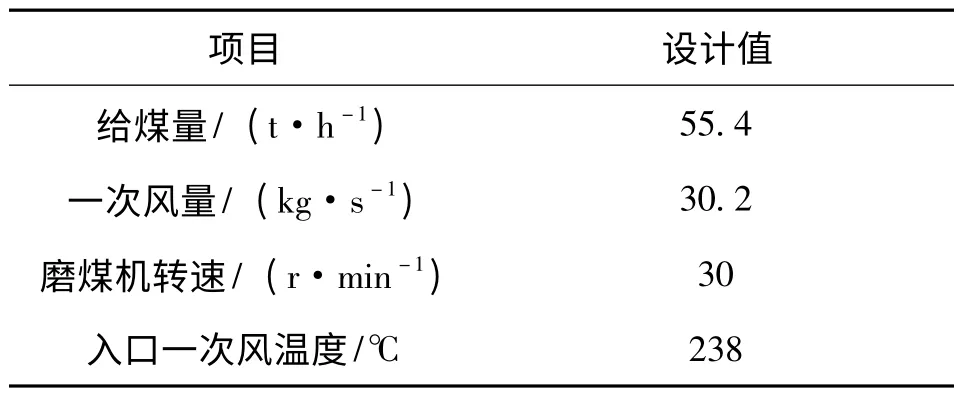

某电厂采用的一次风机正压直吹式制粉系统中配用了6 台带有动态分离器的HP 型中速磨煤机。运行时,5 台投入使用,1 台备用。每台磨煤机配有电子称重式给煤机,它受燃烧控制系统管理,向磨煤机投入所需的燃煤,部分运行参数如表1 所示。

表1 HP 型中速磨煤机性能数据

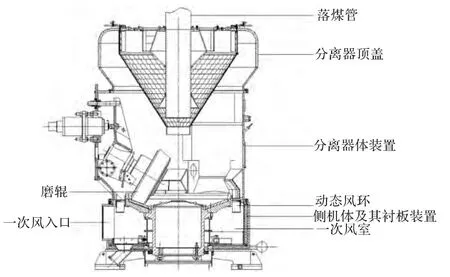

HP 型磨煤机(如图1)在底部结构上与RP型磨煤机相比增加了旋转式动态风环装置,旋转方向为顺时针方向(由磨盘正上方观测),可以有效地使风环和分离器体之间形成均匀分布的环形一次风,而且在一次风入口处增设了导流板,使得一次风在进入风室前更加平顺[5~7]。

图1 磨煤机结构示意图

原煤由落煤管落入磨煤室后,在离心力作用下向磨碗边缘方向滚动,在磨碗上形成煤床,原煤经研磨后滚动至风环上方,与一次风混合后形成风粉气流旋转而上,进入顶部分离器中进行粗粉分离。石子煤由于质量较大,一次风无法将其托起,故其受重力作用落入一次风室,随后被刮板刮至排渣口排出。RP 型磨煤机由于石子煤排量较大,加大了排渣工作量,如果排渣不及时,还会造成一次风室入口堵塞,严重时需要停止运行,影响了磨煤机的稳定性和制粉效率[8,9]。

2 模拟过程

2.1 建立模型

利用前处理软件GAMBIT 对两种型号的磨煤机建立模型(如图2),为了提高模型的网格质量,将模型进行离散化处理,划分网格后再拼接成整体,几何结构规则的部分均采用网格质量较好的六面体网格,个别几何结构较为复杂的部分采用四面体网格。最终,模型网格总数为125.7万,aspect ratio 数最高为3.26 <5,equiangle skew数最高为0.82 <0.9,网格质量参数符合模型计算收敛的基本要求。

图2 模型示意图

2.2 参数设定

考虑到模型内部的流场存在高曲率流线及漩流的特点,选取Euler 坐标系下的k-epsilon/RNG计算模型,该模型考虑了湍流涡的存在,提高了计算精度,在计算旋转流体时有较好的表现。水力半径选取1.203,湍流强度为10%。

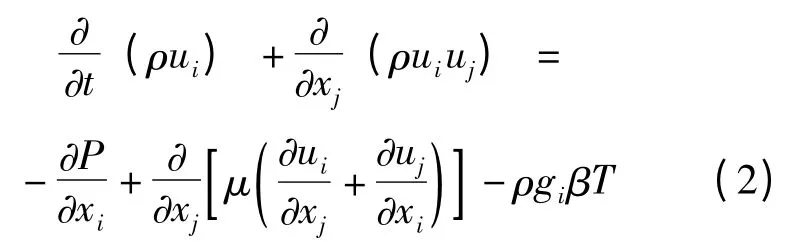

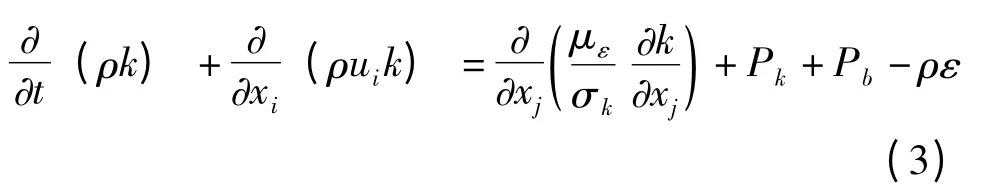

k-epsilon/RNG 模型中主要方程:

连续性方程:

动量方程:

湍动能方程k:

湍动能耗散率方程ε:

根据磨煤机运行参数,入口风速设为23.14 m/s,旋转风环的转速为2.9 rad/s,一次风密度设定为1.072 kg/m3[10,11]。

2.3 网格无关性验证

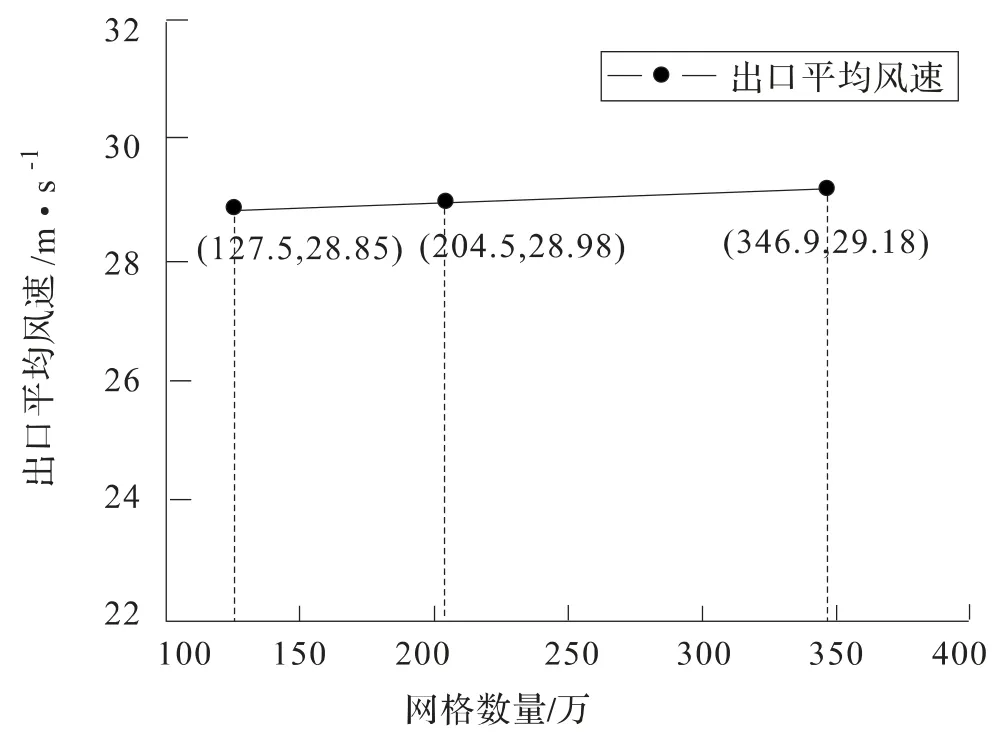

为排除由于网格因素导致的结果误差,以HP型磨煤机模型为例,对模型进行网格加密处理,取风环出口平均风速作为对比数据,进行网格无关性验证。

网格加密后,网格数分别为125.7 万、204.5万、346.9 万。由图3 可知,3 种网格的出口平均速度之间的差值均在5% 内,模型达到了网格无关。

3 结果及分析

3.1 风室内部流线分析

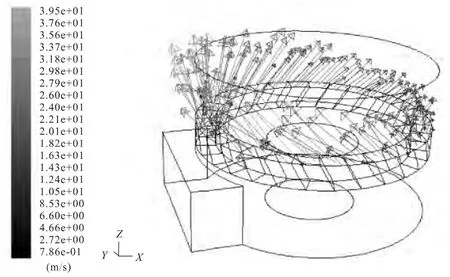

通过观测内部流线图可以直观地查看磨煤机内部的流场状态。如图4(a)中,可以清晰地看到风环内部存在漩涡,磨煤机运行时,漩涡的存在会造成漩涡损失,而且漩涡气流中会夹杂一些颗粒,加速风环叶片的磨损,严重时会出现叶片磨穿现象,缩短了风环的使用寿命。而图4(b)中,由于采用了旋转风环,风环内的一次风变得更加均匀,漩涡区减少,一次风可以更平顺地从风环喷嘴中喷出。同时,加强了气流与煤粉的混合强度,有利于一次风对煤粉的干燥。

图3 网格无关性验证图

图4 内部流线图

3.2 风环风速分析

在一次风室中风环内截面积最小,所以风室内的最大风速度处在风环内。由于各风环口面积相等,所以各出口风量与各风环口风速成正比。

图5 中,由于各风环喷嘴口与一次风入口距离各不相同,所以远离一次风入口位置的风环喷嘴风速低,风量小;靠近一次风入口位置的风环喷嘴风速高,风量大,由此造成了各风环喷嘴口风量不均匀,这是导致石子煤排量过大的主要因素。如果风环处喷嘴口风量小,流速低,则一次风不能携带较大颗粒煤粉向上进入分离器,导致该区域石子煤排量较大。

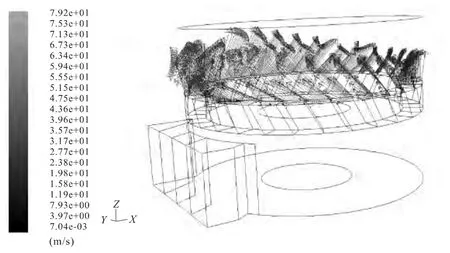

图5 RP 磨煤机风环出口速度矢量图

图6 中,各风环出口风速受旋转风环的影响,出口风速趋于均匀,而且最大风速由RP 型磨煤机的36.2 m/s 提升到了42.5 m/s,升幅达到17.4%,验证了旋转风环对一次风有加强作用的结论。实际运行中,在给煤量为46.8 t/h 的工况下,RP 型磨煤机石子煤排量为198.4 kg/h,而HP 型磨煤机石子煤排量仅为21.8 kg/h,有效地改善了石子煤排量较大的问题。

图6 HP 磨煤机风环出口速度矢量图

3.3 流通阻力分析

为了探究旋转风环对流通阻力的影响,利用fluent 导出模型一次风入口总压、风环出口截面总压,两者之差即为流通阻力。由于风环旋转过程中对一次风起到推动的作用,等同于对模型内一次风做功,且流场均匀也有助于降低阻力损失。RP 磨煤机中进出口压差为435.7 Pa,HP 磨煤机中进出口压差为414.3 Pa,流通阻力降低了4.9%,故选用旋转风环有利于降低风机功耗,所以采用旋转风环对降低磨煤机单耗具有一定的现实意义。

4 结论

(1)磨煤机采用旋转风环后,内部流场流线更加规整,风环内的漩涡区减少,降低了风室内的漩涡损失,而且各喷嘴风速趋于均匀。根据实际运行数据,在相同给煤量的情况下,RP 型磨煤机石子煤排量为198.4 kg/h,HP 型磨煤机石子煤排量为21.8 kg/h,有效地改善了石子煤排量较大的问题,验证了部分喷嘴口风速较低是磨煤机石子煤增大的主要因素,为以后的磨煤机风环设计提供了结构优化方向。

(2)磨煤机采用旋转风环后,风环喷嘴风速升幅达到17.4%,流通阻力由435.7 Pa 降为414.3 Pa,降幅为4.9%,说明了HP 型磨煤机旋转风环可以有效地降低流通阻力,提高风环喷嘴风速,改善磨煤机的风粉混合情况;同时,提高了对煤粉的干燥效率。因此磨煤机的效率得到了进一步的提升。

(3)通过上述分析,HP 型磨煤机由于采用了旋转风环设计,石子煤排量大大降低,风环喷嘴及一次风室内部的磨损情况得到改善,提高了磨煤机的工作效率及设备的稳定性。

[1]宫家宏,罗云岭,徐国军,等.RP903 磨煤机风环改造[J].电力安全技术,2011,13(7):45-48.

[2]岑可法.大型电站锅炉安全及优化运行技术[M].北京:中国电力出版社,2003.

[3]赵凤英,任杰,李涛,等.褐煤锅炉中速磨煤机制粉系统出力的试验研究[J].内蒙古电力技术,2008,26(4):13-15.

[4]赵学斌.国产中速磨煤机制造技术的演变及结构特点分析[J].电力建设,2012,33(1):76-79.

[5]边军英.中速磨煤机旋转风环的结构分析[J].华东电力,1999,(12):23-25.

[6]尤卫群,吴运国,吕春俊.MPS280 中速磨煤机动静风环改造[J].电站辅机,2011,32(4):33-38.

[7]籍文豪,李道林,王国华.RP 型碗式中速磨煤机石子煤排量特性试验研究[J].发电设备,1991,(9):6-12.

[8]郭洪义.发电厂中速磨煤机排渣量大的原因分析及处理[J].华电技术,2013,35(9):41-43.

[9]邹磊,岳峻峰,宁新宇,等.HP 中速磨煤机分离器改造后运行特性分析及改造效果评估[J].热力发电,2012,41(6):47-49.

[10]闫顺林,杨玉环.新型高性能弯扭动叶旋转煤粉分离器特性研究[J].动力工程学报,2012,32(2):140-146.

[11]朱宪然,孟庆东,禹庆明,等.HP 中速磨煤机内部一次风流场的数值模拟[J].华北电力技术,2010,(8):5-8.