可逆冷带轧机厚度控制系统改造

2014-03-24李宝文杨蕴鸿

李宝文,杨蕴鸿

(1.西安建筑科技大学,陕西 西安 710055;2.宝鸡钛业股份有限公司,陕西 宝鸡 721014)

可逆冷带轧机厚度控制系统改造

李宝文1,杨蕴鸿2

(1.西安建筑科技大学,陕西 西安 710055;2.宝鸡钛业股份有限公司,陕西 宝鸡 721014)

介绍了使用液压缸、PLC、伺服阀、测厚仪等对早期单机架四辊可逆冷带轧机电动压下、模拟控制的厚度控制系统的改造方法。改造后的设备运行稳定,且安全可靠。

可逆冷轧机;厚度控制;AGC;伺服阀

上世纪70年代单机架四辊可逆冷带轧机(以下简称“可逆冷轧机”)的压下普遍采用电动机带动蜗轮蜗杆丝杠传动来实现自动压下;采用模拟电路实现厚度自动控制。存在控制精度低、产品表面质量差、成材率低、可靠性差、效率低等问题。为此,提出可逆冷带轧机厚度控制系统改造方案,以满足市场对窄带钢的质量要求。

一、改造方案

首先,改原来的电动压下为液压压下。拆除原轧机压下电动机、蜗轮、蜗杆、丝杠,在机架内安装液压缸,配备电液伺服阀、液压站。其次,用上位计算机、PLC、现场数字检测器、执行器等装置组成集散式计算机厚度控制系统代替原有的模拟厚度控制系统。最后,利用数字系统的优势,采用多种先进的厚度控制方式实现高精度、全液压厚度自动控制。

二、全数字液压AGC控制系统的组成及功能

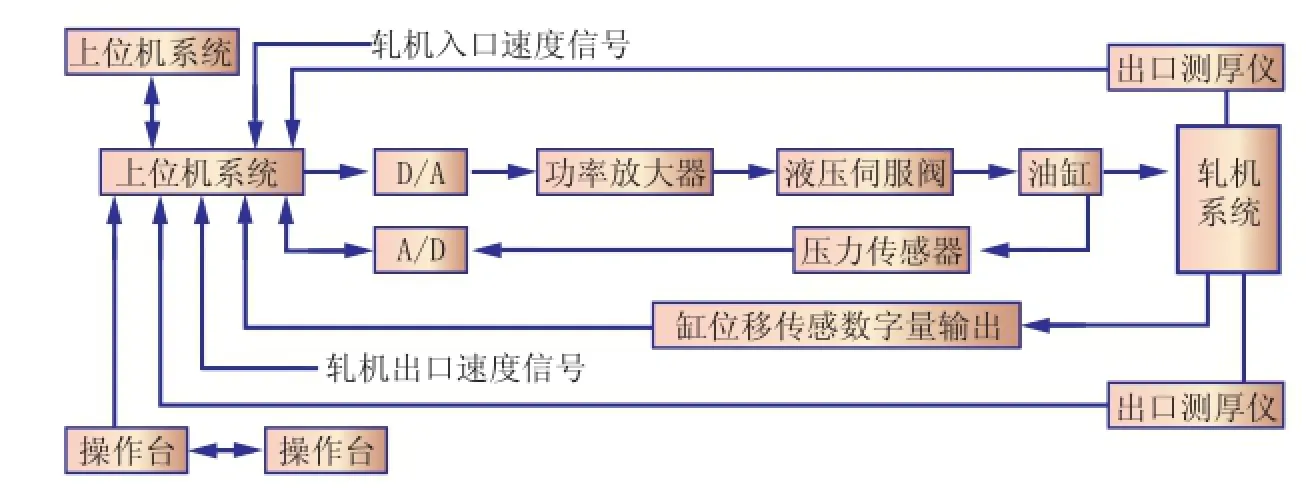

可逆冷轧机液压压下厚度控制系统是全数字控制系

统,系统采用了两级式计算机控制结构,如图1所示,上、下位机之间通过基于TCP/IP协议的以太网进行通信。

1.上位计算机系统

上位计算机系统主要承担最优轧制规程的计算和系统的人机联系。轧制规程的计算是上位机系统中最重要的内容之一,系统将根据来料的厚度、宽度、钢种、成品的目标厚度等数据,计算可逆轧机的轧制道次及各道次出口厚度目标值、相应的轧制力初始值及缸位置初始值等参数,并由基于TCP/IP协议的以太网自动送给下位计算机。上位机从下位机读取轧机当前的工作状况等参数,例如:轧制压力、油缸位置、速度、所轧带钢入口和出口厚度等数据。作为人机接口,上位机实时显示生产过程状态和控制信息,根据现场实测值对设定模型进行适当修正、 完成生产记录及质量报表的打印等。

2.下位计算机系统

下位计算机系统是厚控系统的核心部分,其系统的组成主要包括:S7-400 主机,内装高精度的模拟量输入输出模块、 高速计数器模块、数字量及脉冲量输入输出模块、 开关量输入输出模块等硬件。位置信号的检测采用高精度 Sony磁尺,厚度信号的检测采用镅同位素射线测厚仪,速度信号的检测采用高精度光电编码器。在控制柜里装有插有现场信号调理板、 功率放大板等模拟电路板的机笼。操作台上有工作方式选择键、道次选择键、预控加或不加选择键、压下增、减等按钮开关供操作工操作。下位计算机的主要功能和任务如下。

(1)与上位机通信。下位机根据上位机命令,通过基于TCP/IP协议的以太网,网络电缆远距离采用光缆,近距离采用双绞线,使用交换机技术,通信频率为10/100Mb/s。S7-400采用以太网通信模板CP 443-1,接收上位机送来的轧制规程表。

(2)在轧制过程中对轧机进行实时在线控制,即时采集、发送各种模拟量信号、数字量信号及脉冲量信号(包括轧机两侧轧制压力、入口和出口厚度、两侧缸位移、入口和出口速度等)。

(3)根据操作台上的操作命令,完成轧机的预压靠、辊缝摆零。

(4)进行厚度闭环监控、厚度预控和压下位置或压力闭环控制,并通过伺服阀控制液压缸驱动轧辊实现对带钢厚度的实时控制。

(5)定时向上位机、操作台及机旁操作箱发送轧机当前的状态或数据信号。

三、全数字液压AGC控制策略

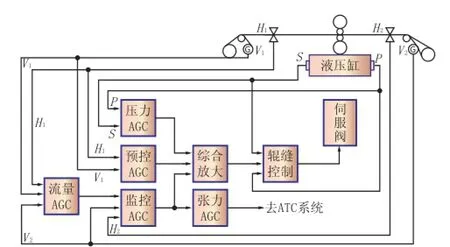

图2为液压AGC系统的功能框图。由于采用了全数字计算机控制,可以方便地使用目前成熟先进的AGC控制策略。这些控制算法均由下位计算机软件编程实现。

图1 全数字液压AGC计算机控制系统结构框图

图2 液压AGC系统框图

厚度自动控制最基本的原理是基于轧制时的弹塑性曲线。轧制时带钢的实际轧出厚度h、实际辊缝S和实际轧制力p之间的关系如弹跳方程所示。

式中:p0—预压靠轧制力;

K—轧机刚度系数。

为消除各种原因造成的厚度偏差,根据轧制时的弹塑性曲线,可采用压力AGC、监控AGC、预控AGC、流量AGC、张力AGC等各种不同的厚度控制策略。

AGC系统的主要功能有:压力AGC、监控AGC、预控AGC、流量AGC、张力AGC、轧制规范管理等。这几种AGC是组合在一起使用的,保持各自的控制效果,但监控AGC与张力AGC不能共用,只能选择其一工作。一般是选用监控AGC,只有在轧制极薄带材时才选用张力AGC。

四、应用效果

550mm带材冷轧机改造项目于2008年6月23日正式验收交付使用。从运行的生产情况来看,各项产品质量均达到改造要求,一次成品率均达到工艺要求。改造后的550mm带材冷轧机产品厚度可达到0.2~2.0mm,厚度公差均达到国标要求,对个别有特殊要求的产品也可基本达到,产品的板型、同板差有所减少。轧机改造后还节约了大量的电费和设备维护费用。通过测算,改造后每年可节约电费约30万元。

TG334.9

B

1671-0711(2014)03-0046-02

2013-12-31)