一钢厂转炉一次除尘改造及实践

2014-03-24胡道丰邱艺灵

刘 洪 胡道丰 邱艺灵

(新余钢铁集团公司安全环保处,江西 新余 338000)

一钢厂转炉一次除尘改造及实践

刘 洪 胡道丰 邱艺灵

(新余钢铁集团公司安全环保处,江西 新余 338000)

介绍新钢公司100t转炉改造情况及改造后的效果。

转炉;除尘;改造

一、前言

新钢公司一钢厂现有3座100t氧气顶底复吹转炉,先后于2003年、2005年投产,原设计能力为年产钢300万t,出钢量为105t/炉,转炉一次除尘采用OG湿法除尘。近年来,随着产量不断攀升,2011年实际年产钢435万t,转炉实际出钢量为115t/炉,大大超过原设计能力,导致烟气净化效果不理想,转炉煤气含尘量高达150mg/m3,风机叶轮积灰严重,造成20天左右就需停炉清灰,制约了转炉作业率的提升,同时对周边环境影响巨大。

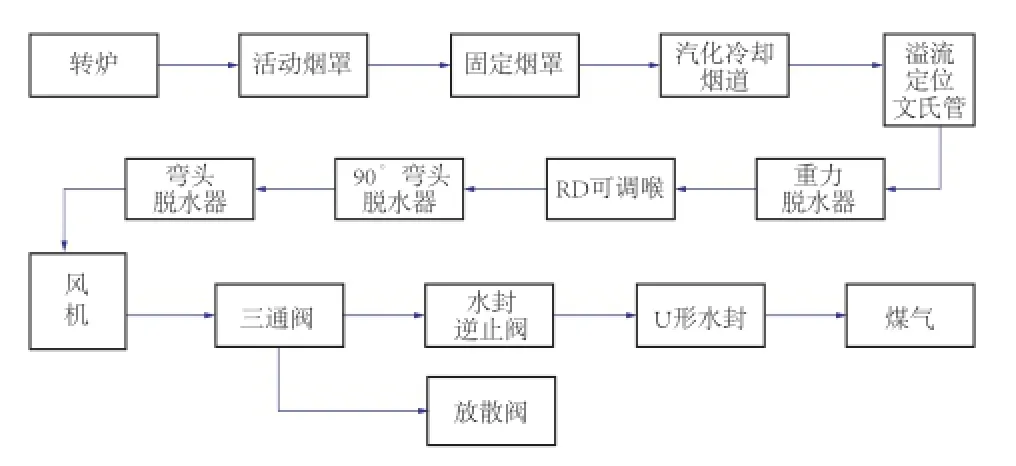

二、系统工艺流程

系统工艺流程如图1所示

图1

三、系统简介

转炉在冶炼过程中产生的烟气,由于烟气中CO含量高,能源价值高,可以做为冶金企业的燃料进行二次利用,对减少废气排放,提高能源利用率,实现负能炼钢具有很大意义。转炉采用OG湿法除尘,转炉在冶炼过程中产生的1 200℃高温烟气,首先进入活动烟罩、固定烟罩,然后进入气化冷却烟道进行冷却,温度降为900℃左右,然后进一文进行饱和冷却、降温、除尘,使烟气温度再次降低至70℃左右,同时烟尘被水滴捕集和润湿的烟尘互相碰撞而凝聚成较大的颗粒,使烟气得到净化,效率可达95%以上,经粗除尘和冷却后的烟气,进入RD可调文氏管,进一步冷却和除尘后(除尘效率可达99%以上)进入风机,符合回收条件,气经三通阀、水封逆止阀、进煤气柜,不符合条件的烟气经放散塔点火放散。

四、现状分析

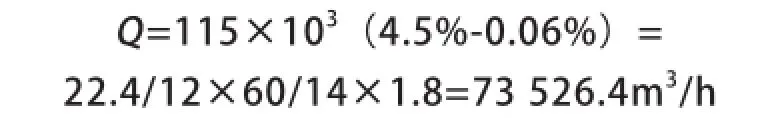

1.转炉标况炉气量的计算:

按“OG”法实践经验计算公式,假定吹炼期平均炉气量为1,考虑到强化吹炼和加矿石时炉气量突然增大的因素,取其最大值为1.8,其计算公式为:

式中:Q—按经验公式计算的炉气量,m3/h;

G—铁水最大装入质量,1kg;

C1—冶炼前铁水中平均含碳量,%;

C2—冶炼后铁水中平均含碳量,%;

22.4— 1kmol气在标准状态下的体积,m3/kmol;

12—碳原子量,m3/kmol;

t—吹氧时间,min。

目前一钢厂转炉装入量为115t,铁水平均含C量为4.5%,终点含量为0.06%,终点含量为0.06%,吹氧时间14min,则标况炉气量为:

2.转炉工况烟气量的计算

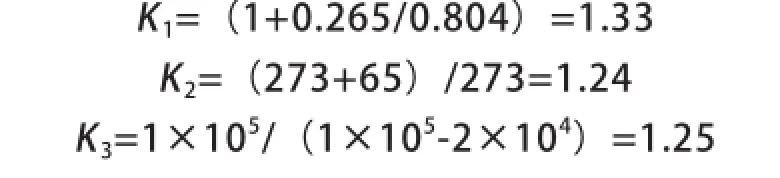

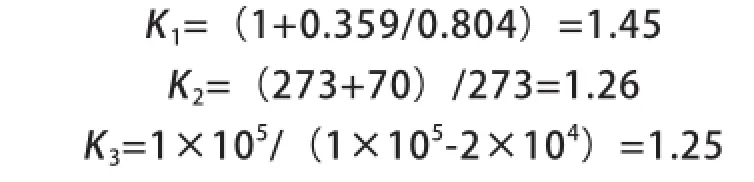

转炉烟气量是指气体在标准状态下所产生的标况体积。而工况体积QI因受d、p、t的影响则需校正,其公式如下:

式中:Q工—工况下的烟气量,m3/h;

Q—转炉在标准状态下产生的烟气量,m3/h;

d— 单位体积湿烟气中含水汽质量,kg/m3(烟气净化设计参考资料查得:55℃时d=0.15、65℃时d=0.265、70℃时d=0.359、72℃时d=0.408、75℃时d=0.497);

γ0— 在标准状态下水蒸汽的比重,18/22.4=0.804kg/m3;

t—风机入口烟气工况温度,℃;

P—当地大气压强,Pa;

ΔP—系统前阻力,Pa。

(1)如取风机设计烟气工况温度为65℃,风机入口处负压20 000Pa,大气压为1x105Pa,取值计算:

则工况烟气量为Q工=73 526.4×1.33×1.24×1.25= 151 574m3/h。

(2)现根据目前的工况参数,风机入口处烟气工况温度为70℃,风机入口处负压20 000Pa,大气压为1x105Pa,则取值计算:

则工况烟气量为Q工=73 526.4×1.45×1.26×1.25 =167 919m3/h。

由此可见:现有转炉冶炼生产的烟气量已超过设备理论设计量约5%,所以在冶炼反应剧烈及加料操作时,其瞬时烟气量会超过设备处理能力,产生大量烟尘外溢。

3.系统现状分析

(1)烟气温度升高影响烟气流量。

当风机入口温度为70℃时,烟气量为167 919m3/h,而风机入口温度为65℃时,烟气量为151 574m3/h。由此可见,如将现有烟气温度降低5℃可大幅减少烟气量。

(2)系统烟气水雾含量高、烟气流量能力差。

①系统设计供水量较大,一文、二文总水量达到560m3以上。

②弯头脱器与水雾分离器脱水效果较差,导致烟气中水分含量高。

(3)文氏管除尘效果差。

①一文喷嘴易堵塞,雾化效果差,导致除尘效果差。

②二文RD喉口堵塞严重且氢气指针因堵塞严重无法正常工作,同时RD喉口由于微差压控制无法有效实现,导致RD喉口无法调节,炉口微正压无法实现,导致炉口烟气外溢,同时喉口气流速度达不到要求,除尘效果差。

(4)由于RD喉口除尘效果差,导致进入风机的烟气含尘量增大,从而使风机叶轮积灰严重,风机振动加大,同时回收的转炉煤含量大增,影响转炉煤气质量。

五、改造内容

1.增设高效喷雾洗涤塔

取消现有的溢流文氏管,重力脱水器,改造为高效喷雾洗涤塔。目的是降低一文阻力。

目前一文现有阻力为4 500Pa左右,改造为洗涤后阻力可降为500Pa左右。一文阻力降低后,一方面系统流量可提高12%,同时可调大二文压差,提高烟气流量,改善降尘效果。

2.应用大流量防堵塞喷嘴

在高效洗涤塔及二文中改用大流量防堵塞喷嘴,提高喷嘴的雾化效果,在最小喷水量的状况下,通过调节喉口压差(因为水已充分雾化)提高二文精除尘效果,满足炉口压力控制,提高煤气回收水平。

喷水进行烟气冷却有两种不同的冷却热值,一种是饱和冷却,就是通过水升温来吸取烟气的热量实现烟气的冷却理论上每千克水吸热量仅为209kJ另一种量蒸发冷却,也就利用水蒸汽的潜热吸取烟气的热量实现烟气

的冷却。理论上每kg水的蒸发潜能为2 093kJ,是饱和冷却的10倍,因此冷却同样的烟气所需的水流量大约是饱和冷却的1/100,采用高效喷嘴,水充分雾化就以实现从饱和冷却至蒸发冷却的改变。经计算可降低一文用量约250t/h。

3.脱水器改造

将目前水雾分离器改进为不锈钢材质使其表面不易积灰与腐蚀,可提高水雾分离效果,同时在水雾分离器出口增加一套湿旋脱水器,进一步提高脱水效果,减少烟气流量。

4.改造风机叶轮

增大风机叶轮宽度,提高流量10%左右,可以基本满足风机的风量的要求,减少烟尘外溢。

六、改造效果

提高了除尘系统的效果,有效减少和杜绝现场炉口烟尘外溢及厂房屋顶冒黄烟效果,同时外排烟尘及达到环保要求。

提高煤气回收量10m3/t钢,转炉煤气含量<20mg/m3。

延长了风机叶轮的清灰周期,清灰周期由原20d/次左右,提高到40d/次,提高了转炉生产作业率,每年提高钢产量8 000t,同时减轻了员工的作业强度。

减少水处理量。一文、二文冷却用水量由500t/h,减少为360t/h,每小时可减少用水量200t。

TF341

B

1671-0711(2014)08-0067-03

2014-03-06)