一种电动汽车锂离子动力电池组一致性评估及维护方法*

2014-03-23宗志坚罗笑南

许 铀,宗志坚,高 群 ,罗笑南

(1.广东技术师范学院汽车学院,广东广州 510635;2.东莞中山大学研究院,广东东莞 523000)

为摆脱日益枯竭的石油资源依赖及减少传统汽车尾气排放污染,纯电动汽车的研究与开发逐渐受到各国的重视。由于动力电池比容量、比功率和燃油汽车相比仍然比较低,导致电动汽车续驶里程受限于有限的动力电池能源[1-7]。各单体电池之间的不一致性是目前动力电池组使用的突出问题之一[8-12],该问题会随着电池使用时间及老化程度日趋明显,影响了电池组的整体性能及整车的运行效率。在城市电动汽车规模化运营情况下,若没有对电动汽车动力电池组一致性进行监控并采取一定维护措施,电池的不一致性会日益加剧并最终导致某些电池受损,影响了电动汽车运营的经济效益。针对电池组一致性评估,国标QC/T-743-2006《电动汽车用锂离子蓄电池》采用标准偏差方法给出了单体电池放电容量一致性及电池组放电电压一致性的求解算法[13],但未提及电池组一致性好坏的评价。文献[10]建立了动力电池组不一致性使用寿命影响的数学模型并定义了不一致性影响下电池容量损伤系数,可该方式适用于电池组整体寿命及损伤情况的统计,但无法用于实时检测;文献[14]用常规循环和工况法结合来测试评价动力电池的循环特性,确定了电池循环寿命衰减拟合公式,该方法可以对电池组衰减进行预测,可仍然无法解决实时监测及维护的功能;文献[15]利用双卡尔曼滤波算法同时在线估计荷电状态和寿命状态,精度较高,可以较好地反映电池内部情况,但是所用的算法在整车控制器上较难实现。本文针对锂离子电池组一致性,提出一种基于电池组电压标准偏差的性能评估算法,并且将其一致性分为四个阶段,根据不同阶段特性采取不同的维护策略。并通过整车实验验证该方法的有效性。

1 电动汽车动力电池组维护策略

要实现电动汽车锂离子动力电池组的维护,首先需检测电池组的整体性能状况,然后根据不同的性能状况采取不同的维护手段。

电池组性能状况检测最直接的方式就是检测电池组一致性,其中包括容量一致性、内阻一致性及电压一致性等。其中容量一致性及内阻一致性的检测手段较复杂,耗费时间较多。相比之下,电压一致性反映手段简单,实时性强,计算速度快,适用于电动汽车实时数据采集。一般的,可以通过检测电池组电压标准偏差σ作为电池性能评估的标准。

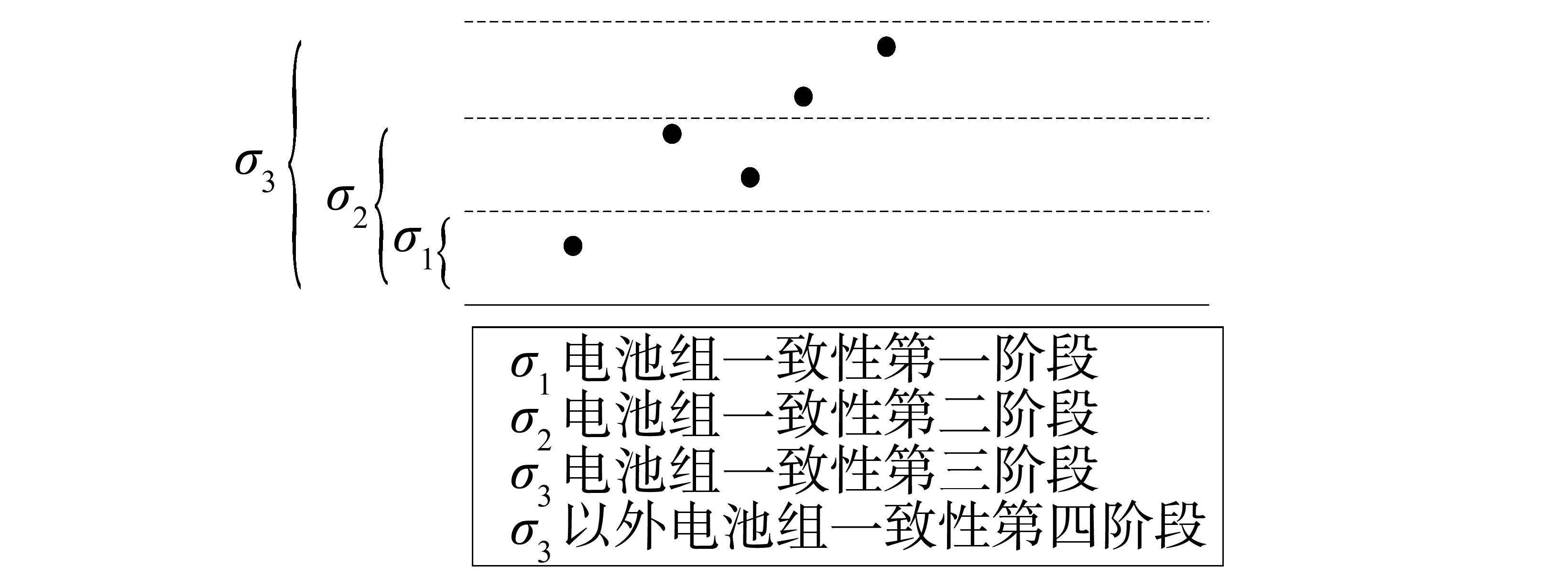

电池组维护策略大体上可以分为四种类型:① 电池组正常充放电;② 电池组均衡;③ 电池组配组;④ 电池组电池更换及重新配组。其中,可以将电池组电压标准偏差值σ分为四个层次(图1):当σ≤σ1时,采用上述维护方式①;当σ1<σ≤σ2时,采用维护方式②;当σ2<σ≤σ3时;采用维护方式③;当σ3<σ时;采用维护方式④。

图1 电池组电压标准偏差分层

2 电池组一致性评估方法

电池组电压标准偏差σ公式如下:

(1)

(2)

式中,n为电池总个数;Ui为表示第i个电池电压;Uav为表示电池组平均电压。为建立单体电压同Uav之间压差最大值dmax和σ之间的关系,可认为电池电压分布符合正态分布规律,在给定电池组数量n情况下,进行如下步骤计算。

1) 给定正态分布函数:

(3)

2) 认为单体电压与Uav之间压差最大值出现的概率符合3σ规律,即当电压差为dmax时对应于式(3)中x=±3的位置,n个电池电压差出现的概率均匀地分布在[-3,3]上,有

(4)

式中,di为第i个电池电压同Uav之间压差。

3) 根据式(4)可以计算当有一单体电压差达到临界值dmax时,电池组的标准偏差σ为

(5)

电池组一致性评估理论上应当分为充电过程、放电过程及静止过程三种情况进行分析。由于电动汽车使用频率较高,本文主要考虑充电和放电两个过程。

2.1 电池组一致性第一阶段评估曲线计算

当电池组维护范围属于正常充放电时,说明电池组一致性较好,为获得这种情况下的状态曲线,以电池刚出厂时性能状态作为参考,其评估曲线获得可如下步骤所示。

1) 模拟整车电池使用情况,对待用在整车上的电池组进行恒流充放电测试;

2) 绘制充放电过程dmax随SOC变化曲线;

3) 根据公式(4)、(5)绘制电池组正常情况下电压标准偏差变化曲线。

2.2 电池组一致性第二阶段评估曲线计算

电池组一致性在第二阶段时,其性能并没有受损,仅仅是电池之间的电压出现了不一致而已,因此,该阶段充放电过程电压距离平均电压的差值曲线,可参照第一阶段相应曲线往纵坐标向上移一个单位。根据经验,可此阶段dmax随SOC变化曲线可往上移0.03 V,进而再根据公式(4)、(5)绘制电池组一致性第二阶段评估曲线。

2.3 电池组一致性第三阶段评估曲线计算

电池组一致性在第三阶段时,有部分电池性能已经受损,其容量相比其他电池会比较少。所以,电池组距离平均电压差最大值会比第二阶段的数值更大,同时,充电过程/放电过程末期电压差最大值增大的趋势会提前,提前的幅度同电池容量衰减之间的关系可如下所示。

gd(λ(1-x))=0.01+fd(1-x)

(6)

gc(λx)=0.01+fc(x)

(7)

其中,gd(x)为电池组在第三阶段放电过程时距离平均电压差最大值;fd(x)为电池组在第二阶段放电过程时距离平均电压差最大值;gc(x)为电池组在第三阶段充电过程时距离平均电压差最大值;fc(x)为电池组在第二阶段充电过程时距离平均电压差最大值;λ为电池组衰减系数,考虑电池组衰减幅度,本文将λ=95%作为第三阶段判断因素。

2.4 电池组一致性第四阶段评估曲线计算

电池组一致性在第四阶段时,电池性能会进一步受损。其第四阶段充电过程/放电过程末期电压差与SOC关系计算公式如下:

gd(λ(1-x))=0.03+fd(1-x)

(8)

gc(λx)=0.03+fc(x)

(9)

其中λ值取90%。

3 实验结果与分析

实验采用110 Ah,10串的全新磷酸铁锂锂电池包进行测试,其步骤如下:

1) 对电池组进行充放电测试,充放电电流为50 A,单体电池放电截止电压为2.9 V,充电截止电压为3.8 V;

2) 绘制充放电过程电池组dmax随SOC变化曲线;

3) 根据2.1-2.4节所提方法绘制四个阶段电池组电压标准偏差-SOC曲线。

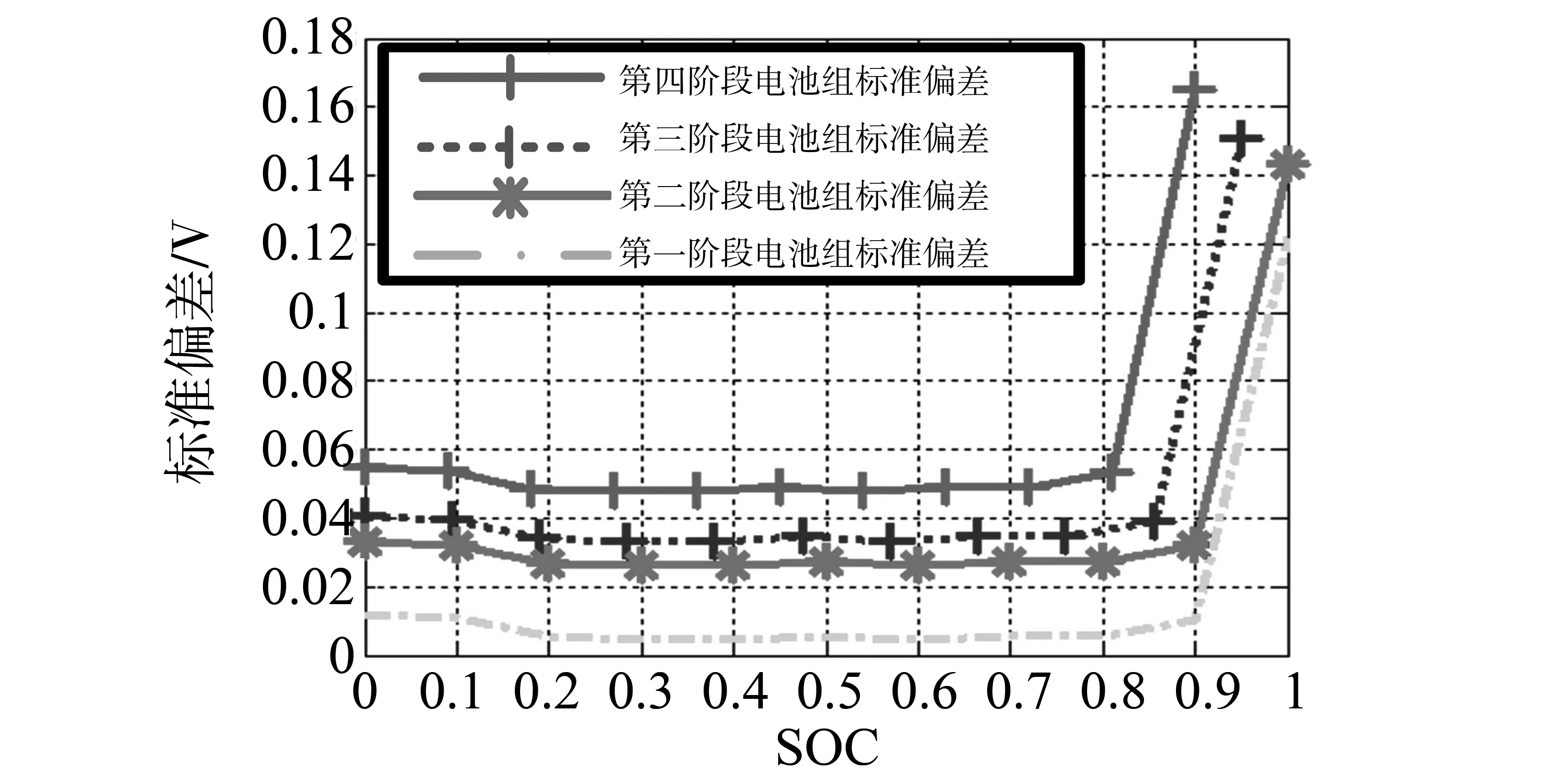

通过实验后,获得的充放电过程四个阶段电压标准偏差-SOC曲线分别如图2、图3所示。

图2 放电过程电池组电压标准偏差阶段曲线

图3 充电过程电池组电压标准偏差阶段曲线

通过上述所获得的数据,可将曲线烧录进电动汽车电池管理系统中,在实际运行过程中实时计算每箱电池包电压标准偏差,同上述曲线进行对比,判断电池一致性情况,并根据不同情况进行不同的维护策略。

为测试本方法的可行性,在本单位自主研发的轻量化纯电动中巴上进行测试实验,比较了同类型电池包在刚刚使用以及使用一个月后的电池组标准偏差情况(如图4、图5所示)。

从图4、图5可知,电池组在使用一个月后,其放电过程的标准偏差有所升高,电池一致性开始降低,超过正常充放电曲线而在均衡充放电曲线范围内。此时宜给电池组做一次均衡充放电维护。

4 结 论

本文通过讨论电动汽车锂离子动力电池组一致性评估算法与电池维护之间的关系,提出了一种基于电池电压标准偏差的评估方法,并根据锂离子电池特性将其评估级别分为四个层次,每个层次对应不同的维护策略。最后通过电池包充放电测试,获得了电池组性能评估阶段曲线,为电动汽车锂离子动力电池组维护提供性能评价的标准。实验证明该方式操作简单,软件实现性高,可为电动汽车锂离子电池组阶段性维护提供参考,具有一定的现实意义。

图4 电池组刚使用时电压标准偏差曲线

图5 电池组使用一个月后电压标准偏差曲线

参考文献:

[1]徐冠华,陈清泰.小型电动汽车或成汽车产业转型突破口[R].中国新能源汽车盛典,2011.

[2]ZHU Yuan,CHEN Yaobin,CHEN Quanshi.Analysis and design of an optimal energy management and control system for hybrid electric vehicles [C].EVS 19,2002.

[3]查鸿山.纯电动汽车驱动链能量管理与优化技术研究[D].广州:中山大学,2011.

[4]谭晓军.电动汽车动力电池管理系统设计[M].广州:中山大学出版社,2011.

[5]熊奇,唐冬汉.超级电容器在混合电动车上的研究进展[J].中山大学学报:自然科学版,2003,42(S1):130-133.

[6]查鸿山,宗志坚,刘忠途,等.纯电动汽车动力匹配计算与仿真[J].中山大学学报:自然科学版,2010,49(5):47-51.

[7]刘忠途,伍庆龙,宗志坚.基于台架模拟的纯电动汽车能耗经济性研究[J].中山大学学报:自然科学版,2011,50(1):46-52.

[8]王震坡,孙逢春,张承宁.电动汽车动力蓄电池组不一致性统计分析[J].电源技术,2003,27(5):438-441.

[9]麻友良,陈全世.混合动力电动汽车用蓄电池不一致性的影响分析[J].汽车电器,2001(2):5-7.

[10]王震坡,孙逢春,林程.不一致性对动力电池使用寿命影响的分析[J].北京理工大学学报,2006:577-580.

[11]CHAN C C,CHAN K T.Modern electric vehicle technology[M].Oxford,England:Oxford University,2001:35-47.

[12]陈全世,林成涛.电动汽车用电池性能模型研究综述[J].汽车技术,2005(3):1-5.

[13]国家高科技绿色材料发展中心.QC/T-743-2006电动汽车用锂离子蓄电池[S].北京:中国计划出版社,2006.

[14]王芳,樊彬,刘仕强,等.车用动力电池循环寿命衰减的测试与拟合[J].汽车安全与节能学报,2012,3(1):71-76.

[15]戴海峰,孙泽昌,魏学哲.利用双卡尔曼滤波算法估计电动汽车用锂离子动力电池的内部状态[J].机械工程学报.2009,45(6):95-100.