海洋环境下萨哈林岛卡萨弗斯大桥的受力性能评估

2014-03-22,,,,

, , , ,

(太平洋国立大学 土木工程系,俄罗斯 哈巴罗夫斯克 901071)

0 引言

20世纪20年代起,欧美一些发达国家已经开始大量建造钢结构桥梁,但由于钢材非常容易受到腐蚀,以及当时防腐蚀涂漆等技术还不够成熟,所以钢桥在投入运营后常常出现承载能力下降的情况,致使桥梁需要降级使用,严重的腐蚀曾经导致重大事故发生,使人民的生命财产受到了损失。1967年美国东部Norgaard的一座钢桥,在使用40 a后塌落于俄亥俄河中,调查结果显示,原因为大气腐蚀造成的结构开裂。1962年由意大利R.莫兰第在委内瑞拉设计修建了世界上第一座预应力混凝土斜拉桥Maracaibo Lake Bridge,因为钢索锚端处受到严重腐蚀,为避免事故发生,运营16 a后于1978年被迫换索,耗资5 000万美元,工期长达2 a之久[1]。有资料显示,日本109座桥梁断裂事故中,有19例是由于钢材腐蚀有关[2]。海洋环境是钢桥结构腐蚀的一种较高等级类型,跨海大桥受到腐蚀速度较快,承载能力大幅度降低,容易导致事故发生。所以,对桥梁的受力性能评估是保证桥梁正常运营和人民生命财产的重要工作。以俄罗斯萨哈林的“卡萨弗斯”跨海大桥作为研究对象,描述了如何对该桥的受力性能进行初步的评估。

1 桥梁概况

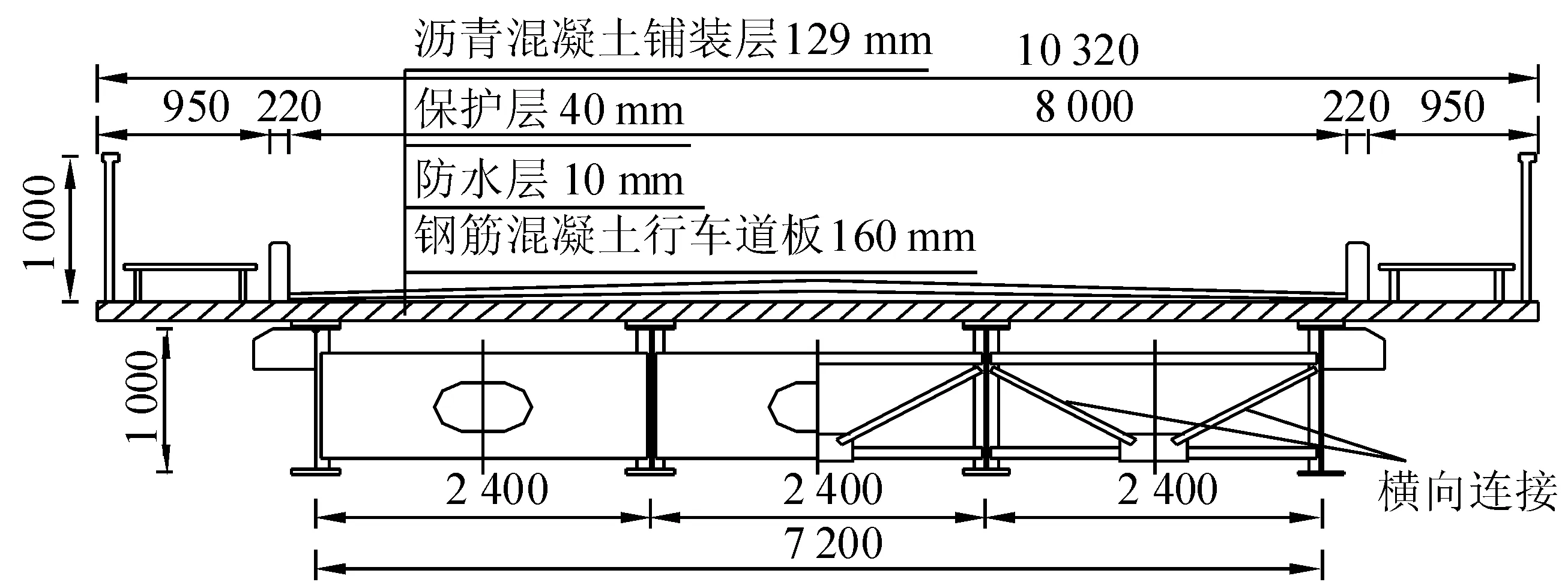

萨哈林岛是俄罗斯联邦的最大岛屿,地处俄罗斯国东部,四面环海。“卡萨弗斯”跨海大桥是连接城市中心与货运港口的重要通道之一,货运量较大。该桥于1975年由前苏联“基辅桥梁科学研究院”设计,1982年在南萨哈林建成通车。由于全球变暖及其他因素等原因,海平面上涨,以致海浪可以直击桥梁上部结构,部分结构甚至浸泡于积水中,腐蚀较为严重,年久失修。该桥采用俄罗斯(前苏联)国家标准GOST6713—91的10HSND型号钢材,结构形式为39.5 m+4×39.8 m+39.5 m的连续梁钢混桥,全长239.0 m。主梁采用4个高为1 m的工字钢组成,并设有横向连接,梁上铺设160 mm厚的混凝土行车道板。桥梁结构如图1所示。

图1 桥梁横截面(单位:mm)

2 检测结果

2.1 检测结果的综述

利用“表观检查法”对桥梁进行现场调查,主要针对桥梁混凝土行车道板和钢梁损伤程度进行评估。2007年太平洋国立大学桥梁与地基基础教研室对该桥进行了一次检测,并记载在研究报告中[3],其检测结果显示,桥梁主要有5种破坏形式。结果如下:

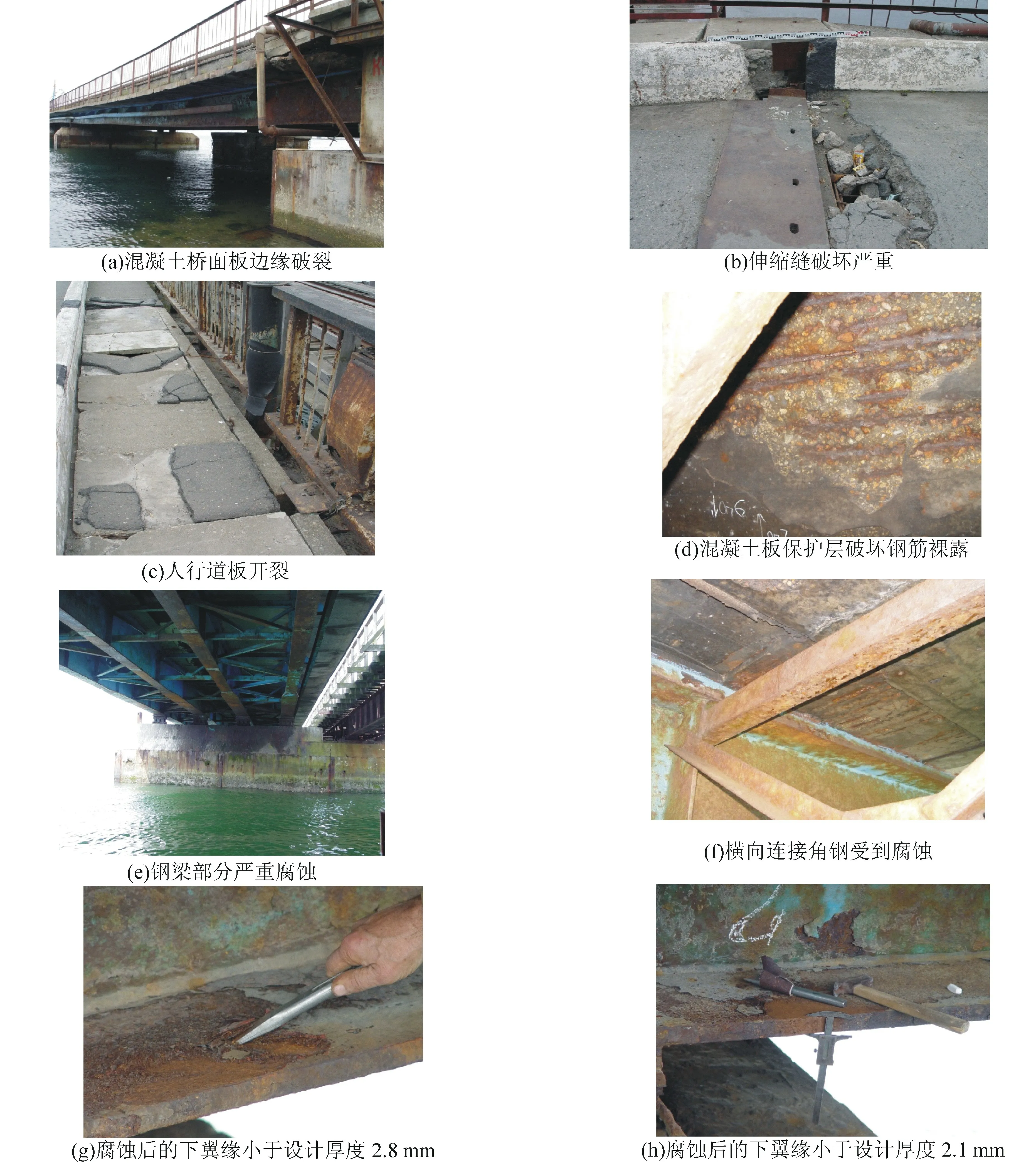

(1)混凝土行车道板与人行道板受到海水浸泡,桥梁钢结构受到海水腐蚀生锈,梁体明显变色并附着较深的锈层,同时从下翼缘扩散到梁体腹板;(2)桥梁行车道板约有20%的防水层正常工作,行车道上大面积积水并渗透至钢梁;(3)部分混凝土保护层损坏,钢筋裸露受到腐蚀;(4)整个桥梁钢结构被大面积腐蚀;(5)伸缩缝周围受到严重破坏。

2012年检测与2007年相比较的检测结果如下:混凝土行车道板防水层破坏扩散;混凝土行车道板损坏严重,伸缩缝周边破裂;钢梁受到腐蚀的强度及铁锈厚度增大。

2.2 混凝土结构的检测分析结果

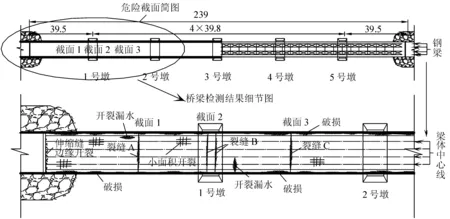

根据俄罗斯国家标准GOST22690—88《混凝土无损检测力学方法标准》[4]对公路桥梁行车道板进行检测。混凝土的强度评估依据国家标准GOST18015—86《混凝土的强度检测》[5]进行。混凝土的强度分类以规范2.05.03—84*[6]为标准。混凝土的变异系数范围取0.20~0.25之间,用以评价混凝土在运营40~50 a后的相应强度。通过对混凝土行车道板的强度抽样检测,抗压强度范围在Rm=32.4~35.3 MPa小于原混凝土设计强度M400(40 MPa),相对于规范2.05.03—84,混凝土抗压强度标号Bb=1.31(B30),相当于中国的混凝土强度标号C30。混凝土强度的检测数据说明在不同的桥面路段的抗压强度不同,平均强度为Rm=34.1 MPa;取变异系数为V=0.2时,混凝土标号约为B22.5,约等于B20(C20)。桥面损伤情况如图2所示,混凝土板损伤如图3(a)~(d)所示。

图2 卡萨弗斯大桥的混凝土桥面损伤情况细节图(单位:m)

2.3 钢梁结构的损伤情况

通过对钢梁的检测发现,由于海浪的冲击海水的侵蚀,每次海浪过后都会残留下少量海水,导致钢梁被大面积腐蚀。对钢梁采取抽样调查,每个钢梁取11个测点,检查腐蚀的程度(铁锈的厚度),结果显示,钢梁的下翼缘腐蚀较为严重,铁锈厚度在2.1~2.8 mm的范围内,约为原钢梁下翼缘设计厚度的7%,同时扩散到钢梁腹板。原钢梁的腹板设计厚度为12 mm,经过腐蚀后的腹板由下翼缘向上约0.5 m的范围铁锈厚度约为0.4 mm。钢梁损伤情况如图3(e)~(h)所示。

图3 卡萨弗斯大桥的检测结果

3 损伤模拟与加载测试

3.1 损伤模拟

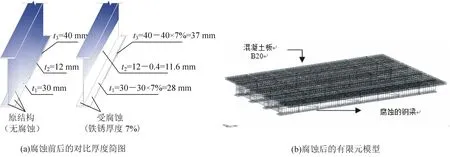

基于损伤识别采用有限元软件进行模拟。该桥主要受损部位为混凝土行车道板、钢梁腹板和下翼缘。由于受到腐蚀的位置削减了梁体的刚度,所以在一定程度上降低了承载能力[7]。损伤源的模拟可以采用改变不同位置的板厚的方法实现[8]。根据实际检测的结果,对该桥进行建模,其中钢梁腹板部位削减0.4 mm的铁锈厚度,下翼缘按原设计标准削减7%的铁锈厚度。对于混凝土行车道板,原混凝土标号为B30,实测结果的强度标号为B22.5较接近B20,所以采用B20的相关参数进行模拟,力争通过模型的设计反应出桥梁工作的真实状态。采用有限元软件“Midas Civil”建模,其中混凝土弹性模量为2.7×103MPa,钢结构弹性模量为2.1×104MPa。模型如图4(a)所示,t1、t2、t3分别为下翼缘单层厚度、腹板厚度和下翼缘双板厚度。

图4 卡萨弗斯桥1/2单跨的有限元模型

3.2 荷载加载方法

荷载加载的目的是对桥梁受到腐蚀损伤后的受力性能评估。2012年的检测结果表明,受应力影响损伤最严重的位置分别为截面1、2、3,如图3所示。根据荷载作用最不利的情况对桥梁截面1、2、3进行加载,其加载结果与2007年的加载结果进行对比分析。根据俄罗斯桥梁规范SNIP2.05.03—84*,桥梁原设计荷载为A11,即轮重分别为55 kN的四轮货运卡车和均步荷载为5.5 kN/m的标准。冲击系数采用公式计算:1+15/(37.5+λ)=1.054,即λ=238.36 m (计算跨度)。人群荷载采用1.0 kN/m2,冲击系数为1,保险系数均为1.2。由于该桥采用双车道,对于横截面的加载采用两车并行,加载形式如图5所示。

图5 卡萨弗斯大桥最不利加载情况

4 结果分析

根据桥梁的服役年限1982年至2012年,钢梁最大腐蚀厚度达到2.8 mm,可以判断桥梁在服役30 a期间,每年平均腐蚀厚度为0.093 mm,约等于0.1 mm。所以在2007年至2012年的总腐蚀厚度约为0.5 mm,而行车道混凝土的强度标号由B30降为B20,其损伤程度的增大对荷载加载的影响效果对比分析如下。

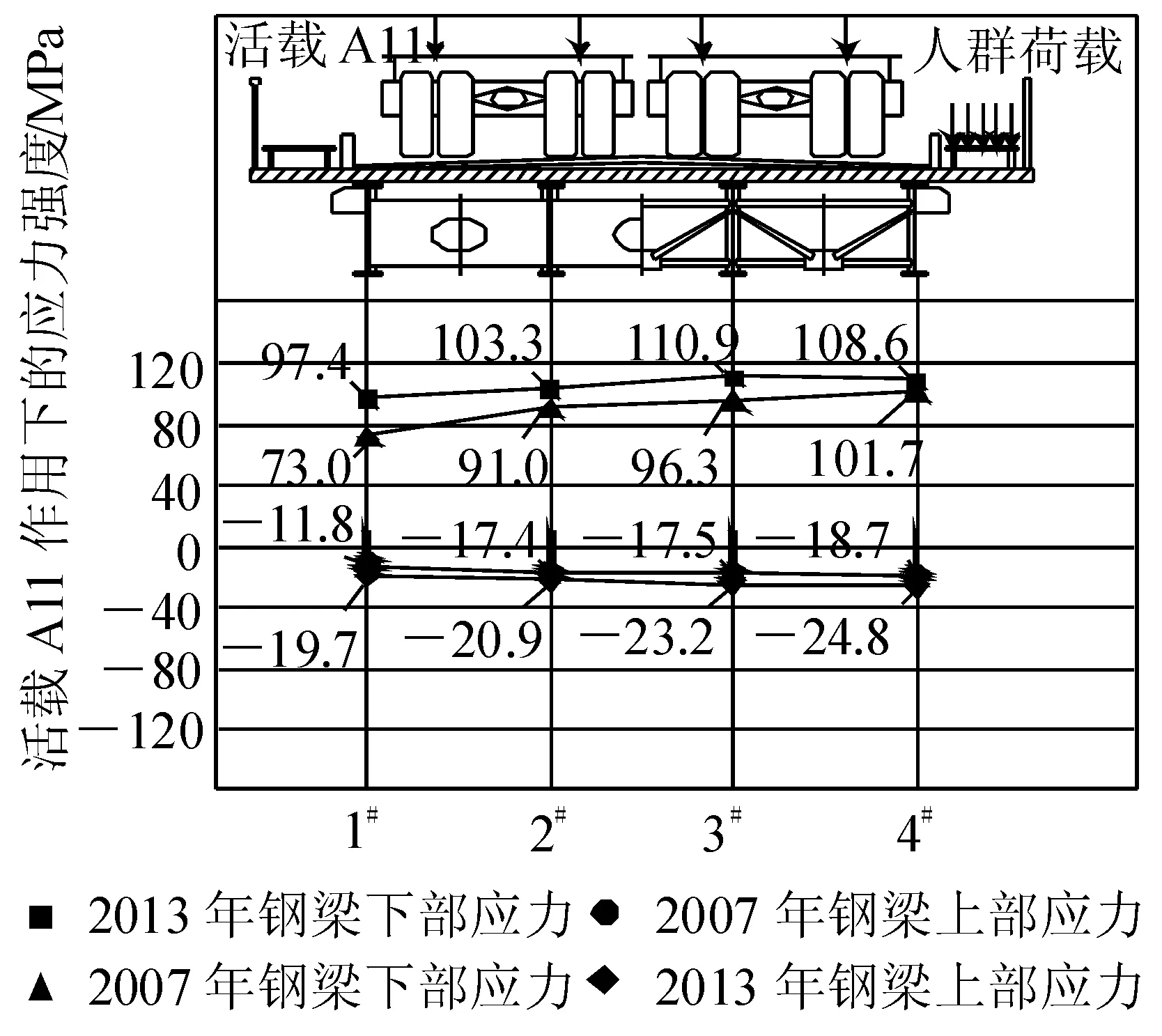

4.1 损伤模拟活载作用的影响效果对比

由图6、图7、图8所示,当活载作用在桥梁最不利截面位置上时,截面1、截面2和截面3的2012年损伤后的钢梁结构的应力值明显大于2007年的应力值,这说明钢材受到腐蚀的效果比较明显。

图6 活载作用下截面1的钢梁应力值 图7 活载A11作用下截面2的钢梁应力值

图8 活载A11作用下截面3的钢梁应力值

上翼缘应力变化较小,三个截面对比结果来看,应力最大变化率为18%,位于截面2的4号梁,变化率最小为2.7%,位于截面1的4#钢梁。这说明虽然上翼缘受到腐蚀损伤较小,但由于混凝土行车道的强度标号降级,导致对钢梁应力值产生了一定的变化。

下翼缘各截面应力变化相对较大,由于钢梁受到大面积腐蚀,比2007年应力值相对增大,其中截面1的2#梁应力最大增大38.3%,截面2的1#梁应力值增大43%,截面3的1#梁应力值增大33%。

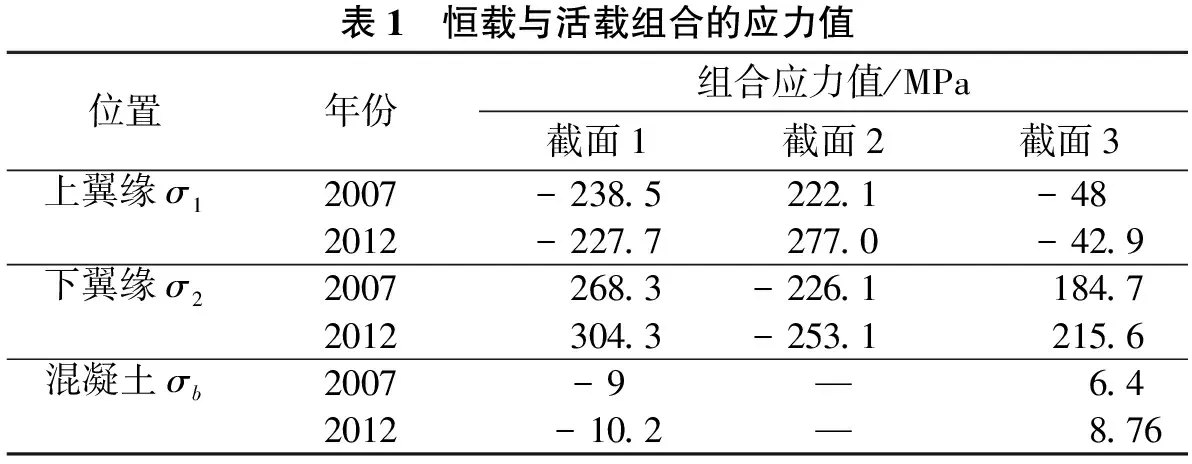

4.2 损伤模拟综合作用的影响效果对比

通过软件Midas Civil的模拟结果,组合荷载的计算结果得到表1。从表1中可以看出,在荷载加载方式相同的情况下,2012年的下翼缘截面1的组合应力值最大达到304.3 MPa,混凝土应力值为-10.2 MPa。而2007年的加载结果截面1为268.3 MPa,混凝土应力值为-9 MPa。

表1 恒载与活载组合的应力值位置年份组合应力值/MPa截面1截面2截面3上翼缘σ12007-238.5222.1-482012-227.7277.0-42.9下翼缘σ22007268.3-226.1184.72012304.3-253.1215.6混凝土σb2007-9—6.42012-10.2—8.76

这些数据充分表明2007年至2012年的腐蚀损伤降低了该桥的承载能力。根据规范SNIP2.05.03—84*,钢梁与混凝土的应力计算结果分别满足以下条件,即:σ1,σ2 卡萨弗斯大桥在服役30 a后,通过检测及损伤模拟得到以下结论: (1)通过“表观检查法”和试验结果证明混凝土强度为规范SNIP2.05.03—84*的B20标号混凝土,钢结构可以满足原设计钢材型号10HSND的强度。 (2)根据俄罗斯桥梁设计规范SNIP2.05.03—84*,该桥的损伤程度没有破坏原设计荷载的标准,可以满足汽车荷载A11通行要求。 (3)根据有限元法对损伤模拟的分析结果可以看出,混凝土结构强度降级对钢梁上部的承载能力的影响较小,相对而言钢梁下部受到腐蚀大大降低了桥梁的承载能力。这充分说明了“腐蚀”对桥梁承重结构破坏的严重性是不可忽视的。 (4)对于卡萨弗斯跨海大桥的改造方案应针对混凝土板的防水层及伸缩缝排水装置进行合理翻修,避免雨水、防冻盐渗入钢梁加速钢梁的腐蚀速度。应尽快清理铁锈,并使用防腐蚀涂漆,最大可能的延长桥梁的服役年限。 (5)本文运用“表观检查法”和“有限元法”分别对研究对象进行检测和损伤模拟,该方法可以非常直观地反映出桥梁的工作状态,其简单和实用,可供桥梁检测人员参考。 参 考 文 献 [1]李峰.海洋环境下钢结构桥梁的耐久性诊断研究[D].郑州:郑州大学, 2007. [2]侯福金.环境腐蚀作用下滨海大桥钢结构的可靠性评估方法研究[J].公路,2009(9):191-193. [3]Belytsky I YU,Zhao Jian.卡萨弗斯大桥可靠性评估报告[R].哈巴罗夫斯克:太平洋国立大学,2013. [4]俄罗斯交通部公路科学研究院. GOST22690—88 混凝土无损检测力学方法标准[S].莫斯科:交通出版社,2002. [5]俄罗斯交通部公路科学研究院.GOST18015—86 混凝土的强度检测[S].莫斯科:交通出版社,2002. [6]俄罗斯土木结构中心科学研究院.SNIP 2.05.03—84* 桥梁设计规范[S].莫斯科:交通出版社,2000. [7]村越潤.約50 年間供用された床版目地を有する連続非合成鋼I 桁橋の損傷状況と現地載荷試験[J].構造工学論文集,2010, 56(A):1-12. [8]李延强.面向损伤识别的独塔斜拉桥模型的设计与分析[J]石家庄铁道大学学报,2012,25(3):1-4.5 结论