薄煤层综采工作面顶板控制及支架选型研究

2014-03-22高明涛郭庆勇

高明涛,郭庆勇

(1.山东科技大学, 山东 青岛市 266510;2.新汶矿业集团有限责任公司,山东 泰安市 271200;3.中国矿业大学(北京), 北京 100083)

0 引 言

赵官井田属黄河北煤田的一部分,面积约59.2 km2。1705西工作面是该矿首采工作面,主采7层煤。煤层平均厚度0.97 m;直接顶为灰黑色泥岩,厚度为4.5 m;老顶为泥岩、粉砂岩、细砂岩组成的复合顶板,厚度为8.9 m。该工作面采用综合机械化采煤工艺,全部垮落法管理顶板。

在现场矿压实测的基础上,针对7层煤赋存条件,建立了薄煤层采场的力学模型,并对首采面进行了顶板控制和支架选型设计,为实现矿井的安全、高效生产奠定了基础。

1 采场顶板控制设计力学模型

1.1 顶板结构力学模型的建立

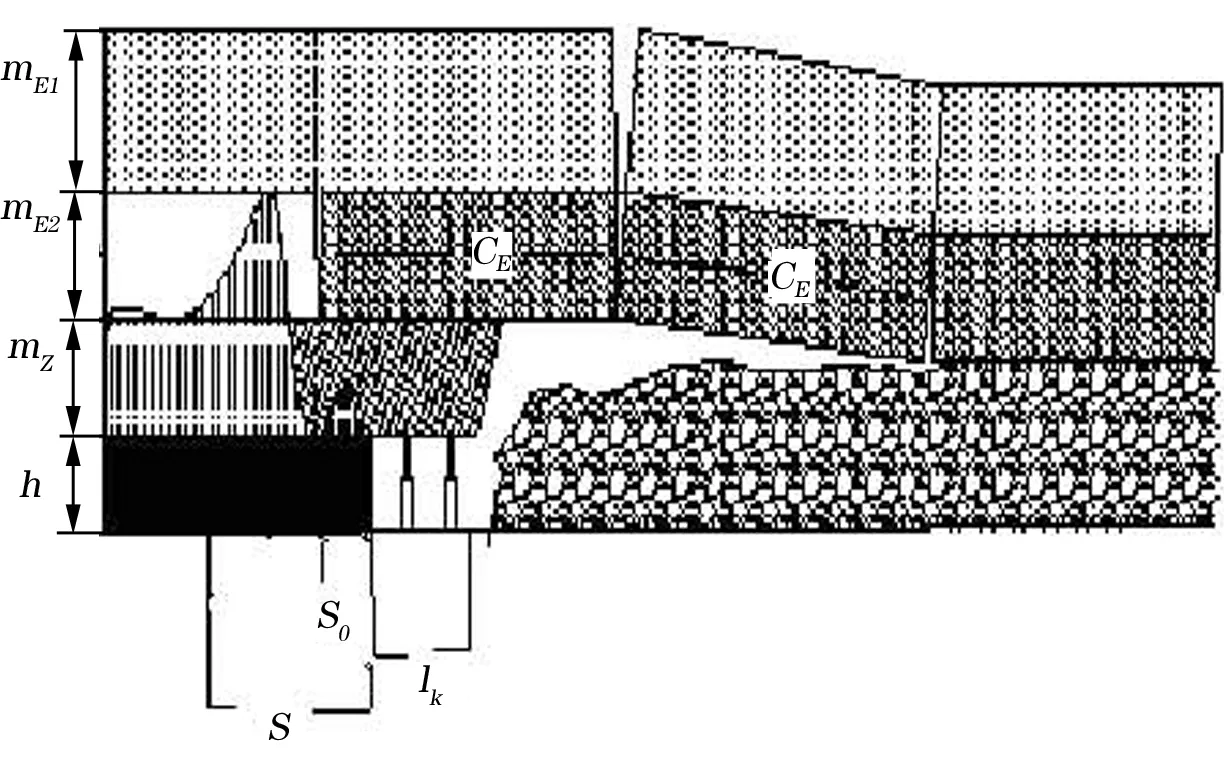

根据7层煤的覆岩条件及矿压实测结果,建立了薄煤层采场顶板控制的力学模型,如图1所示。图中,mE1为老顶下位岩梁厚度,m;mE2为老顶上位岩梁厚度,m;mz为直接顶厚度,m;h为煤层厚度;lk为控顶距;S0为岩梁裂断处距煤壁距离,m;S为采场支承压力影响范围,m;CE为老顶岩梁的周期来压步距,m。

1.2 控制设计准则及力学条件

支架初撑强度应能控制直接顶下沉,支架最小缩量不得小于对老顶给定的变形,即满足下列力学条件:

PT≥A=mz·γz·fz

(1)

εT>(ΔhA-∑hj)=(lk+S0)·SA·ξ-∑hj

式中,PT—支护强度,MPa;

A—单位面积直接顶重量, MPa;

mz—直接顶厚度,m;

γz—直接顶容重,N/m3;

fz—悬顶系数;

εT—支架最大允许缩量,m;

∑hj—垫层厚度,m;

SA—岩梁实际沉降值,m;

ζ—2/C0或1/C,C0为初次来压步距,m,C为老顶周期来压步距,m。

图1 顶板控制设计力学模型

1.3 顶板断裂处至煤壁距离的确定

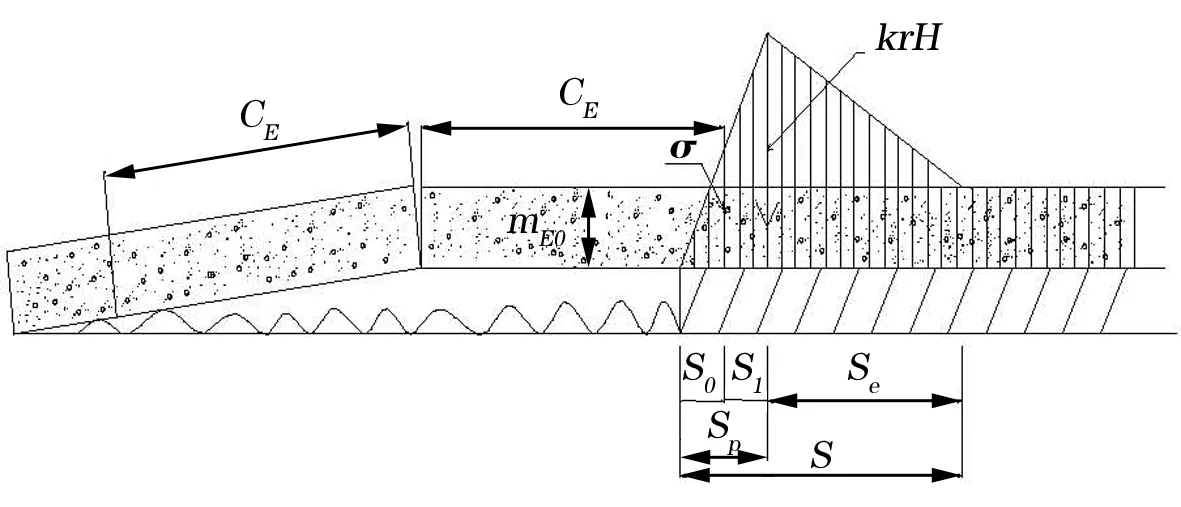

如图2所示,可推导出岩梁裂断处至煤壁距离S0的大小为:

图2 老顶岩梁裂断裂处至煤壁距离S0的力学模型

(2)

式中 ,SP—支承应力峰值位置,m;

mE—为老顶岩梁厚度,m;

CE—为老顶岩梁周期来压步距,m;

γE—老顶岩梁容重,N/m3;

k—应力集中系数,一般取2.5~3.0;

H—采深,m;

γ—岩层的平均容重,N/m3。

2 采场顶板控制及支架选型

2.1 采场初次来压阶段顶板控制及支架选型计算

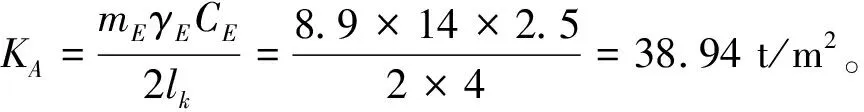

2.1.1 老顶岩梁第一次裂断深入煤壁前方距离S0

首采面采深在420 m左右,煤层厚度0.97 m,岩梁厚度为8.9 m,工作面推进38 m后,由(2)式可求得:

2.1.2 顶板控制及力学条件的确定

采场顶板控制应使支架阻力不小于直接顶作用力,把顶板下沉量控制在支架缩量允许的范围内。

为满足直接顶第一次裂断时的控制要求,支护强度PT为:

(3)

式中,mz—直接顶厚度,取2.4 m;

γz—直接顶容重,2.5 t/m3,

Cz—直接顶初次来压步距,16.96 m;

lk—支架控顶距,4.0 m。

将数据带入(3)式,得:PT=12.72 t/m2。

动态监测部分包括敏感行为监测模块和流量监控模块,静态检测部分包括恶意软件鉴别模块、漏洞检测模块和隐私泄露检测模块。

为满足老顶下位岩梁第一次裂断时的控制要求,支护强度Ptl应为:

(4)

式中,mz1—老顶岩梁厚度,取8.9 m;

C1—老顶岩梁第一次垮落步距,取38.0 m。

将数据带入(4)式,得:Ptl=58.84 t/m2。

2.1.3 支架阻抗力计算

液压支架的工作阻力为:

RT=gPTST

(5)

直接顶初次来压:

RT=9.8×12.72×6=747.9 (kN)。

老顶初次来压(给定变形):

RT=9.8×58.84×6=3459.8(kN)。

液压支架最小初撑力为:

R0=gAST

=9.8×2.4×5=294.0(kN)。

2.1.4 支架缩量计算

老顶初次裂断来压工作面处于停滞状态时,要求支架(立柱)最大下沉缩量εmax,∑hj的厚度可以忽略,可由(1)式求得:

ΔhA=ξ·(lk+S0)>SA

由于SA=0.36m,ξ=2/38=0.053,故:

ΔhA=0.053×(4+3.24)>×0.36=0.138(m)

2.2 采场周期来压阶段顶板控制及支架选型计算

2.2.1 老顶岩梁裂断周期来压“内应力场”范围的确定

首采面推进55 m后,支承压力高峰位置SP=21.6 m,根据公式(2)可求得岩梁裂断深入煤壁前方距离S0为:

2.2.2 老顶岩梁周期裂断时的力学保证条件

液压支架的支护强度和阻抗力必须满足下式要求:

(6)

其中,A=mzrz=2.4×2.5=6 t/m2;

2.2.3 支架阻抗力计算

支架工作阻力为:

RT=gPTST=9.8×44.94×6=2642.4(kN)。

支架最小初撑力:

R0=gAST=9.8×6×6=352.8(kN)。

2.2.4 支架缩量计算

老顶来压工作面处于停滞状态时,要求最大支架(立柱)下沉缩量εmax为:

2.3 支架选型结果

通过理论分析与计算可知,老顶岩梁第一次裂断深入煤壁前方距离S0为3.24 m,直接顶初次来压时RT为747.9 kN,老顶初次来压(给定变形)RT为3459.8 kN,支架最小初承力R0为294.0 kN,老顶第一次裂断来压工作面处于停滞状态时要求最大支架(立柱)下沉缩量εmax为0.138 mm;老顶周期来压时,老顶岩梁裂断深入煤壁前方距离S0为2.07 m,老顶周期来压(给定变形)时RT为2642.4 kN,支架最小初承力R0为352.8 kN,老顶周期裂断来压工作面处于停滞状态时要求最大支架下沉缩量εmax为0.155 m。因此,可选择ZY3200/7.5/16型双柱支撑掩护式液压支架。

3 液压支架适应性分析

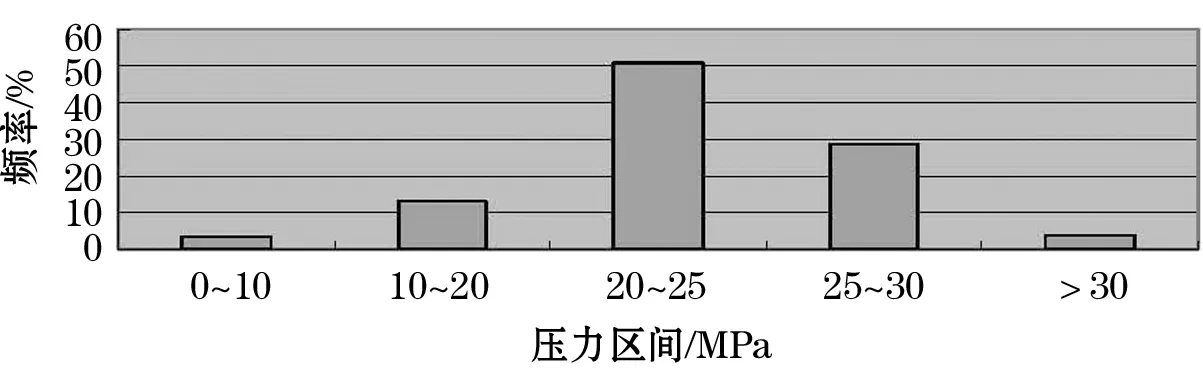

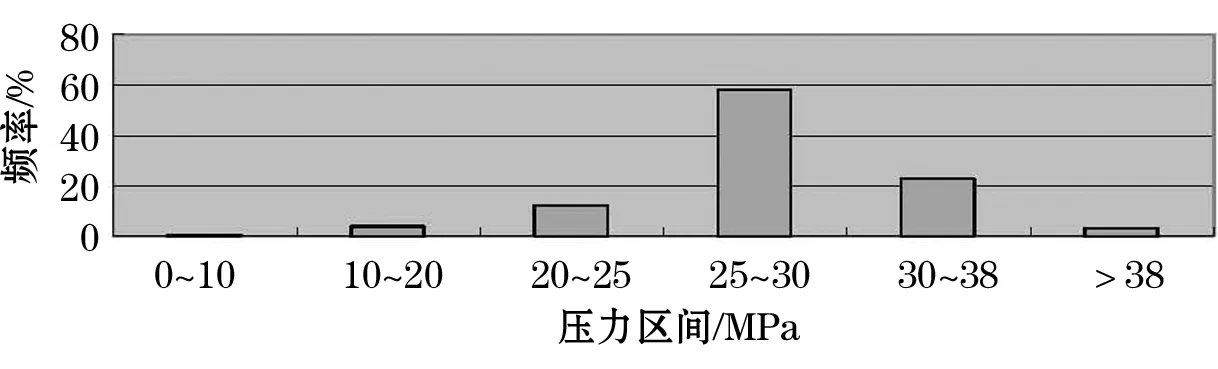

通过对现场观测数据的分析,得出支架初撑力及工作阻力频率分布直方图如图3、图4所示。

图3 支架初撑力频率分布

由图3可以看出,支架初撑力在20~25 MPa之间的占50.9%,初撑力在25~30 MPa的占28.9%,初撑力大于30 MPa的占3.9%,这说明工作面支架整体初撑力较高,对工作面顶板起到了有效支护,工作面没有出现端面顶煤破碎漏顶现象,也未出现支架明显下滑和倒架现象。但是还有一部分支架初撑力太低,所以应加强初撑注液质量管理。

由图4可以看出,支架工作阻力在0~10 MPa的占0.5%,在10~20 MPa的占3.8%,在20~25 MPa的占12.2%,在25~38 MPa的占80.5%,大于38 MPa的占3%。由支架参数特征可知,支架额定工作阻力为38.5 MPa。由以上数据分析可以看出,支架工作阻力发挥比较好,且有一定的富裕系数。

图4 支架工作阻力频率分布

4 结束语

在1705西工作面的工业性试验表明:ZY3200/7.5/16型液压支架对工作面端面顶板控制达到了满意的效果,1705西工作面端头处压力较小,支架对端头控制效果较好;工作面推进过程中没有发生明显的支架受力变形甚至破坏的现象;支架与工作面主要机械设备(输送机、采煤机)的尺寸配套合理,满足正常使用。所选用的ZY3200/7.5/16型液压支架的结构和参数,较好地满足了赵官煤矿1705西工作面的生产地质条件。

参考文献:

[1]宋振骐.实用矿山压力与控制[M].徐州:中国矿业大学出版社,1988:35-37.

[2]卫秋来,任雷胜,等.薄煤层采面矿压规律研究[J].矿山压力与顶板管理,1999(3-4):63-65.

[3]马庆云,宋振骐,等.采场老顶岩梁的超前破断与矿山压力[J].煤炭学报,2001,26(05):474-477.

[4]樊玉泉.薄煤层安全高效开采技术创新及研究[M].徐州:中国矿业大学出版社,2007.

[5]潘立友,王彦伦,王春秋,等.采场支架围岩关系及应用[M].徐州:中国矿业大学出版社,2008.