立式储罐进口流速的控制

2014-03-22朱赫大庆油田设计院大庆油田储运销售分公司

朱赫 大庆油田设计院大庆油田储运销售分公司

立式储罐进口流速的控制

储开峰1卢珊2朱赫21大庆油田设计院2大庆油田储运销售分公司

根据储罐进口流速的控制要求,收油时,初始流速一般限制在1m/s以内;轻质油品油罐入口流速应小于4m/s;任何情况下不应超过7m/s。从储罐切换瞬间流速分析、计算结果可以看出,两座切换的储罐液位差达到一定高度时,若不采取有效措施,切换瞬间必然会发生超流速。若储罐进出口管路设计流向单一,可设置单向阀避免液体倒流;若储罐进出口管路设计为双流向,可通过调节阀门的中间阀位的开度或角度来满足储罐进口流速要求。

储罐;油品;超流速;收油

1 储罐进口流速要求

目前立式油品储罐罐前操作阀一般设计为控制开关阀,储罐收油自动切换规则为:当收油储罐达到高液位后,收油自动切换到低液位储罐,要求低液位储罐罐前操作阀全开后,再关闭高液位储罐罐前操作阀。而油品切换瞬间,在满足一定的液位差条件时,储罐收油管路会出现超流速。流速过大,可能造成静电积聚,易引起爆炸。若储罐为浮顶罐,流速过大还会对浮盘造成冲击,使浮盘倾斜,出现卡罐的情况。

根据储罐进口流速的控制要求,查阅国内外相关安全和防静电规程及技术规范,得出如下结论:收油时,初始流速一般限制在1m/s以内;轻质油品油罐入口流速应小于4m/s;任何情况下不应超过7m/s。本文着重讨论如何避免储罐进口超流速,将流速控制在4m/s以下。

2 收油切换过程超流速的分析

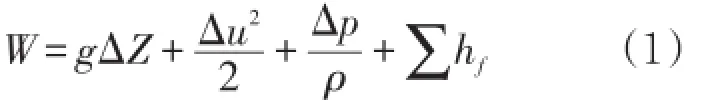

流体总是从水头较高侧流向较低侧。假定2座10×104m3储罐存在3m的液位差,且处于连通状态,连通管规格为Ø813mm×10mm,在没有其他外加能量的作用下,由于位能的作用,高液位储罐部分流体将自压至低液位储罐,自压瞬间的流量可通过伯努利方程进行计算,对于不可压缩流体,公式如下

式中W为通过流体输送机械所获得的外加能量(J/kg);Z为位能(m);u为流速(m/s);p为系统压力(N/m2);hf为摩擦损失(J/kg)。

由于2座储罐为常压罐,即p同为大气压,同时忽略摩擦损失hf,且不存在外加能量W,伯努利方程可简化为

在不考虑摩擦损失,液位差为3m的情况下,计算流速u达到7.67m/s,通过管道截面积的自压流量约13600m3/h。

通过上述分析,储罐收油切换瞬间,在克服摩擦损失后,当剩余高差达到一定的数值时,收油进口就会超流速。

3 避免储罐进口超流速的措施

在入口管道规格确定的情况下,当管路水力损失达到一定数值,即可避免储油罐收油切换瞬间超流速,理论上可采取以下3种措施:

(1)增加罐前入口管线长度。10×104m3储油罐罐前进出口管路需设计自然补偿以满足管路的柔性要求。因此在有限的占地面积条件下,人为地增加管路的长度会较大幅增大柔性设计和配管设计的难度。

(2)增加单向阀。当罐前入口管线为单一收油功能,即流向单一时,罐前管线可设置单向阀,彻底避免高液位储罐流体由于位差自压至低液位储罐。

(3)调节操作阀的开度。通过调节操作阀的开度,以增大摩阻达到控制流速的目的。

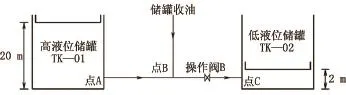

以下着重讨论操作阀开度调节的要求。简化后储罐收油工艺流程示意见图1,假定操作阀为闸阀。不考虑图中所有管路(操作阀B除外)的局部摩阻,操作阀B的水力损失可按达西公式的变形式进行计算,不同流量、不同阀门开度条件下的储罐进口瞬间流速计算结果见表1。

图1 简化后储罐收油工艺流程

表1 储罐TK—02进口瞬间收油量和流速

根据表1的计算结果,调节操作阀的开度可有效避免超流速。在储罐切换操作时,将操作闸阀B的中间阀位设置到1/4即满足流速要求。若操作阀为蝶阀,进行同样的计算,切换操作时,将操作蝶阀B的角度设置到50°即可。

4 结语

从储罐切换瞬间流速分析、计算结果可以看出,两座切换的储罐液位差达到一定高度时,若不采取有效措施,切换瞬间必然会发生超流速。若储罐进出口管路设计流向单一,可设置单向阀避免液体倒流;若储罐进出口管路设计为双流向,可通过调节阀门的中间阀位的开度或角度来满足储罐进口流速要求。

(栏目主持 关梅君)

10.3969/j.issn.1006-6896.2014.10.054