新民油田地面系统的优化、简化

2014-03-21王淑平吉林油田公司新民采油厂

王淑平 吉林油田公司新民采油厂

新民油田地面系统的优化、简化

王淑平 吉林油田公司新民采油厂

新民油田随着开发时间延长,产油量下降,产液量、注水量及综合含水持续上升,油田地面工程系统及区域负荷不平衡,已建地面工艺不能完全适应新的开发阶段的需要,地面设施不断腐蚀老化,运行能耗不断上升,生产运行成本控制难度增大。通过系统优化调整,既解决了负荷不平衡、高负荷地区或系统需新增能力以及能耗增高的问题,又减少了更新维护工程量,同时通过简化工艺,推广应用新技术,达到了节能降耗及提高工艺技术水平的目的。

油田开发;腐蚀老化;生产成本;简化工艺;节能降耗

1 地面工程概况及存在的问题

1.1 地面工程概况

新民西南井区在吉林省松原市伯都乡境内,是新民油田最西南的油区中心,控制面积21.93 km2。区域内多为耕地、水田,部分为鱼池,西部临松花江,地形相对复杂,油井开发方式为单井、水平井及大平台井等多种方式。

区域开发建设于1992年,共分为2个区块开发。区域内有接转站2座,分别为6#站、7#站,共有油井282口,计量间23座,支干管线97.6 km,单井管线270.2 km,产液量796.7 t,产油量455.2 t,综合含水率45%,站外均为三管伴随流程。

1.2 存在的问题

新民油田随着开发时间延长,产油量下降,产液量、注水量及综合含水持续上升,油田地面工程系统及区域负荷不平衡,已建地面工艺不能完全适应新的开发阶段的需要,地面设施不断腐蚀老化,运行能耗不断上升,生产运行成本控制难度增大。

(1)站外采用三管伴随流程生产,能耗高。目前站外平均每座计量间辖井9.9口,个别计量间辖井只有1个平台。各计量间至接转站的集油热回水干线均为射状布局,系统能耗大,热损失大。

(2)站外管线腐蚀严重,需要逐年更新。新民油田油井管线均为1990~1992年建设,至2005年,大部分管线使用时间达到了10~15年,新民地区腐蚀较强,管线经常漏失,存在安全隐患。

(3)站内设施老化,效率低,能耗大。新民油田站内采用开式流程生产,流程落后,油气损耗大;设施不完善;设备老化,除热水泵外,机泵未做更新,效率低、故障率高、维护费用高;加热炉一半为建站以来一直使用的低效炉,腐蚀、结垢严重,难以继续运行。

2 优化简化技术

(1)优化总体布局,选定合理的布站方式。重新进行了总体布局,站外油井全部由6#接转站辖带;重新布局支干线,将24条支干线合并为4条;将带井较少的计量间抽稀,将23座计量间合并取缔为12座计量间。

(2)优化站外流程。本次工程对集油模式进行优化,取消单井罐及三管伴随生产模式。结合目前较先进的集油流程——小环状掺输流程,根据新民油田的具体特点,引进中环掺输及大环状掺输流程,将环状扩大,由3~5口扩大至5~15口,最多可达到18口。经过上述集油模式的优化,生产井的站外集输方式的改变,站外伴随热水由三管伴随的1.2~1.5 m3/(d·口),调整为0.3~0.62 m3/(d·口)。实现了最终由1个接转站辖带全部油井的总体布局目标。

(3)优化站内流程。接转站站内流程为双系统运行,系统负荷大。由于站外系统的调整,降低了热负荷,因此需完善站内掺输系统,将6#、7#原有的开式流程彻底打倒,减少了油气损耗。站内采用全密闭集输流程,这种流程应用了国内较先进的超声波液位控制技术,使三合一的液位与外输泵的变频联锁。

(4)优化站内平面。在满足防火要求的前题下,依据生产、施工、检修方便的原则,选择经济实用的平面布置方案;站内管网在满足工艺流程要求的前提下,尽量缩短距离,以减少管线长度;在不影响生产能力的前提下,尽量利用已建的厂房,计量阀组间与联合泵房合建,减少建筑面积的同时达到节约占地的目的;三合一装置区采用露天安装形式,以减少建筑面积。

3 优化简化取得的主要成果

3.1 系统节能降耗

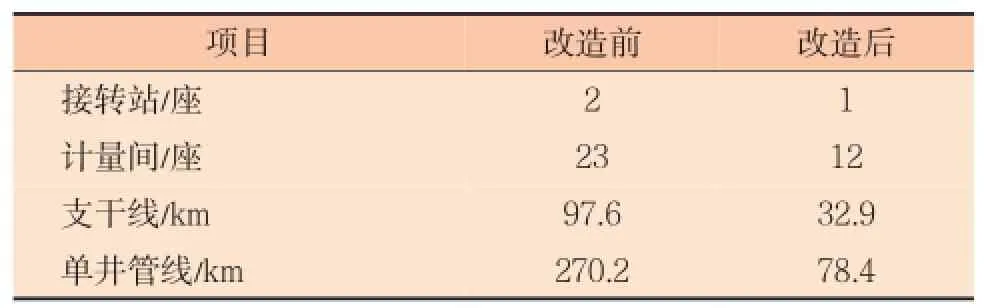

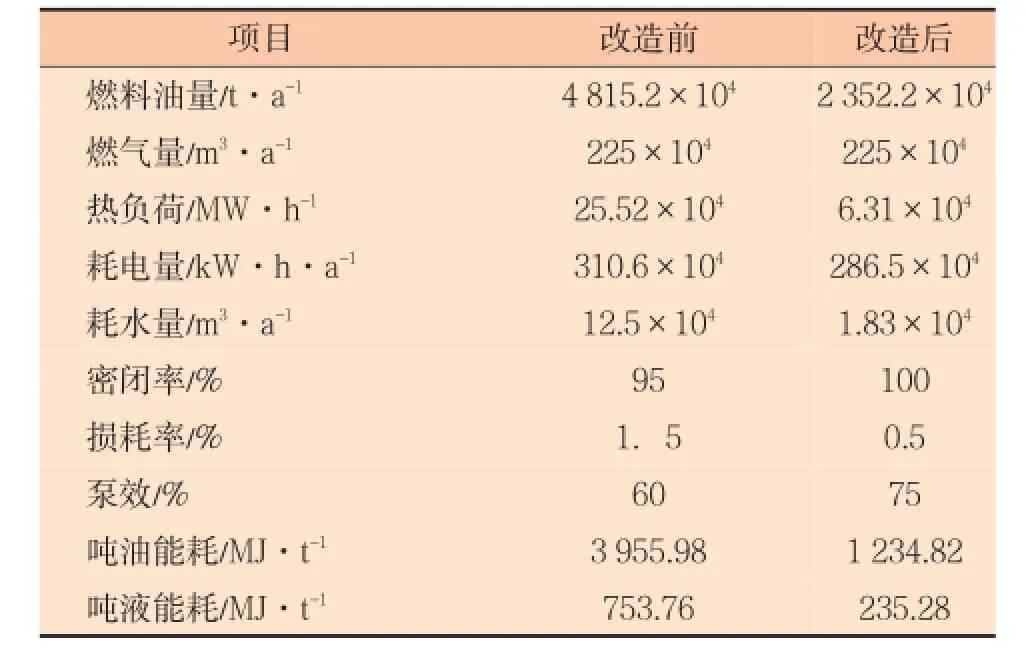

改造前后工程量对比见表1,系统能耗指标对比见表2。

表1 改造前后工程量对比

表2 改造前后能耗指标对比

3.2 现场应用情况

(1)站外管网掺水量易于调节,运行可靠,节能效果明显,降低噪音明显,可有效改善工人的工作环境,能够满足油田生产需要。

(2)接转站运行安全、平稳,易于操作,方便管理,设备先进,减少了工人的劳动强度。由于平面布置紧凑,简化了集输工艺,深受生产单位欢迎。

(3)接转站内通过绿化、优化后,环境优美,为职工营造出良好的工作环境。

4 技术创新点

(1)多种管材组合应用技术。掺水管线选用高压玻璃钢管,保证了防腐蚀性能,保温性能好,水力摩阻小,使用寿命长,减少管线维修工程量,并且便于管理与施工安装。集油管线采用玻璃衬里无缝钢管,玻璃衬里钢管利用玻璃的亲水不亲油的特性,非常有利于未来冷输流程的实施。由于支干线管径大,多数为沿路肩敷设,利用了地势条件;采用无缝钢管、黄夹克保温,有效地节省了投资和施工工期。

(2)掺输热水多级调控技术。站外阀池热水掺输调节一直是掺输流程站外操作中的难点和重点。由于管网压力的变化,集油配水间内噪音大,站外掺输调节采用掺输热水多级调控技术,有效地降低了热水水流压差,缓解了计量间的噪音危害,同时便于支干线水量的调节。

(3)站外流程配套应用技术。站外流程打破了以往常规的一个区块一种流程的常规流程,根据井位部署的不同及地域的差别,在新民使用了多种成熟站外流程:在新民西垒南的泄洪区内,采用了大环状掺输技术,平均每环带井12~15口,最多带井18口;在原7#站附近单井产液低,井口条状分布的区域,采用了中环掺输的工艺,将井口数量控制在7~10口;在原6#站区域则采用小环状掺输工艺,将井口数量控制在3~5口。站外流程的配套应用技术,有效地调节了产液集输模式,同时也利用于掺输水量的调节。

(4)集油配水间串联递增技术。集油配水间串联递增技术能调整干线布局,站外采用了干线阀池与集油配水间相结合,采用枝状管网,分散的布局的方式,达到了集配性好,简化站外流程,减少投资,扩大了集输半径。

(5)组合式一体化除油技术。组合式一体化除油技术的主体是空冷净化一体化装置,它具备除油器、干燥两种功能,同时解决干燥器凝液的密闭回收问题。

(6)接替调整改造技术。新民西南井区优化、简化研究是对老系统进行综合调整、节能降耗。为了减少占地,减少建筑面积,节约投资,所有的改造均在站内完成,在已建建筑内完成。改造通过连接临时流程,在不影响系统运行生产的情况下完成了全部的调整改造。

5 结语

(1)通过系统优化调整,既解决了负荷不平衡、高负荷地区或系统需新增能力以及能耗增高的问题,又减少了更新维护工程量,同时通过简化工艺,推广应用新技术,达到了节能降耗及提高工艺技术水平的目的。

(2)更新改造后,每年节省燃料油2 463 t,节省用电负荷24.1×104kW·h,每年减少原油漏失330 t;每年减少土地赔偿15万元,减少堵漏人工费4.6万元;减少岗位14个。

(栏目主持 张秀丽)

10.3969/j.issn.1006-6896.2014.1.025