汽轮发电机定子绕组参数化建模方法研究及系统开发

2014-03-21张青雷钱广璞

张青雷,钱广璞

(1.上海理工大学机械工程学院,上海 200093;2.上海电气集团股份有限公司中央研究院,上海 200070)

为降低发电成本,汽轮发电机的单机容量越来越大,定子端部绕组作为发电机承载电流的关键部件,对机组运行起着至关重要的作用,为了对定子端部绕组进行准确分析,需要提供准确模型[1]。然而定子端部绕组的关键零件——线棒由于形状复杂导致建模十分困难,已成为发电机定子设计、分析等研究工作中一个非常棘手的问题。早期的设计和计算,通常采用的方法是近似作图法和传统渐开线计算法[2],计算步骤繁多,且只能二维表示。近几年也有国内外学者针对定子绕组的建模做过一些研究[3-4]。目前的建模方案主要有以下2种:①通过计算得出引导线上一系列点的三维坐标,并将这些坐标导入三维建模软件,以样条曲线的形式生成引导线,再进行扫掠生成线棒模型;②将平面渐开线影射到圆锥面上,得出圆锥面上渐开线的参数表达式,再通过表达式建立引导线,进行扫掠生成线棒模型。上述方案或者需要计算出大量点的坐标,或者会导致渐开线与过渡圆弧接口处存在接缝,无法进行扫掠处理。

本文提出了一种针对汽轮发电机定子端部绕组的建模方法,在充分分析定子端部绕组结构的基础上,通过合理选择建模控制参数,实现了绕组建模过程中的完全参数化,并结合参数化建模技术,开发了基于UG/NX软件平台的汽轮发电机定子端部绕组参数化自动建模系统。借助该系统可实现汽轮发电机定子端部绕组的快速自动化建模,极大提高了建模的效率。

1 定子端部绕组的结构

线棒是汽轮发电机定子绕组中最重要的零件,同样也是形状最复杂,建模难度最高的零件。它的渐开线部分轨迹是一个锥面上的空间曲线,若将锥面展开,该曲线为圆的一条渐开线,这样就达到线圈端部的升高、节距及两条相邻线圈间的距离相等,从而保证了线棒中电流强度相等、冷却条件均匀可靠等要求[5]。

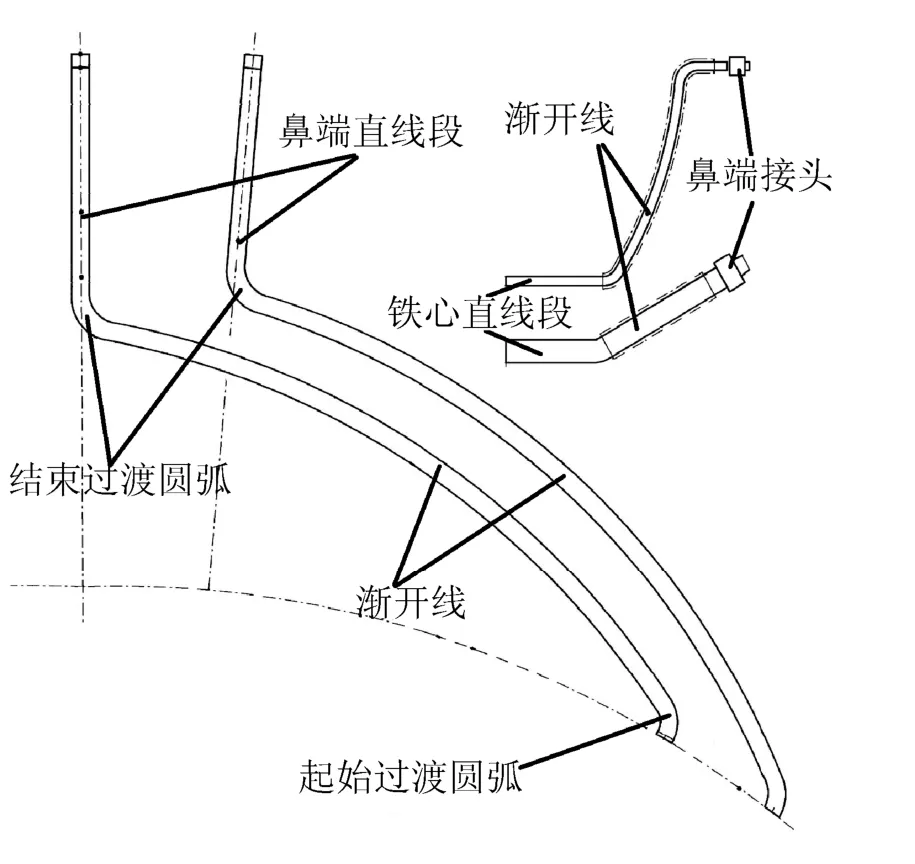

定子线棒端部展开图如图1所示。

图1 定子线棒端部展开图

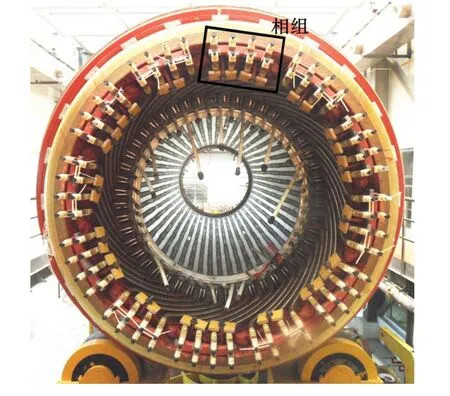

定子线棒可分为励磁机端线棒和汽轮机端线棒,不同位置的线棒细节变化很多,并且在每一端,定子线棒都分成m个相组,每个相组每层包含n根不同尺寸的线棒(根据发电机的型号不同,m和n的值也不同,图2所示的定子端部绕组m=12、n=4),同一相组内各线棒的轴向倾斜角呈规律性递减变化,并依此规律排列。考虑到整个定子端部绕组包括励磁机端和汽轮机端,且每一端都是由上下两层线棒所组成,因此整个定子端部线圈共有4×n种不同结构的线棒。

图2 定子端部绕组的结构(汽轮机端)

2 定子线棒的建模

2.1 定子线棒的建模方法

基于参数化的定子线棒三维建模过程可分为3个主要步骤:①基于线棒的设计成型原理建立线棒的扫掠引导线;②在关键位置(引导线各段的起始和终止位置,特别是拐角和圆弧过渡的地方)建立截面;③将截面沿引导线扫掠生成线棒的三维模型。由于线棒的形状主要由引导线控制,所以线棒建模的关键就是如何对引导线进行造型。

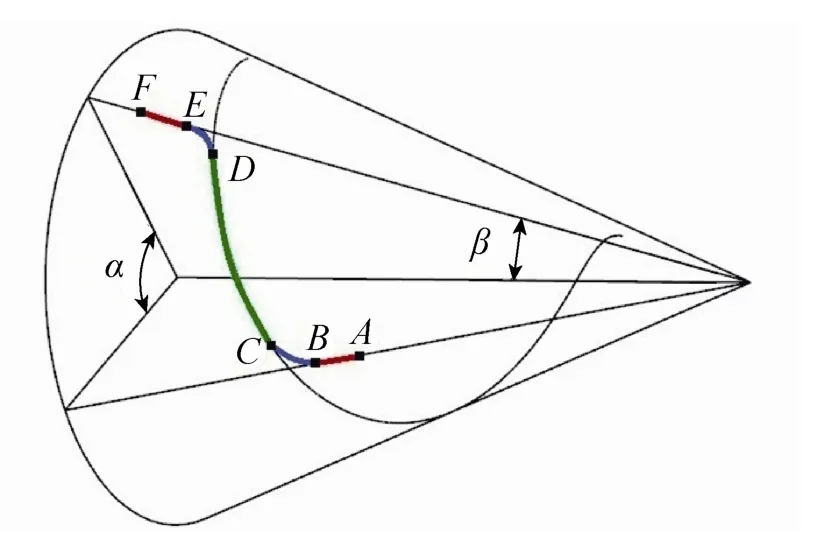

定子线棒引导线的三维形状如图3所示,该引导线是由平面曲线AF缠绕在一个半锥角为β的圆锥上形成的一段三维空间曲线,曲线AF由渐开线CD、渐开线两端的过渡圆弧BC和弧DE以及起始端和结束端端部直线段AB和EF五部分组成,α为线棒的轴向倾斜角。

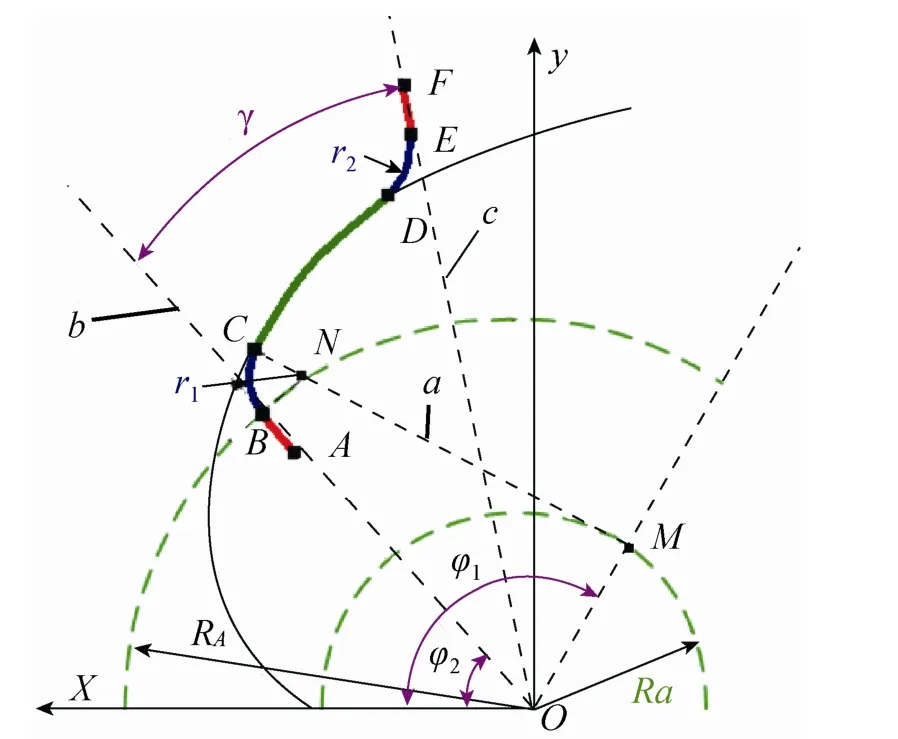

基于线棒的成型原理,并结合图1所示的定子线棒端部展开图将图3所示的圆锥锥面展开,建立如图4所示的定子线棒端部引导线展开平面图。具体过程如下:

图3 定子线棒引导线的三维示意图

图4 定子线棒端部引导线展开平面图

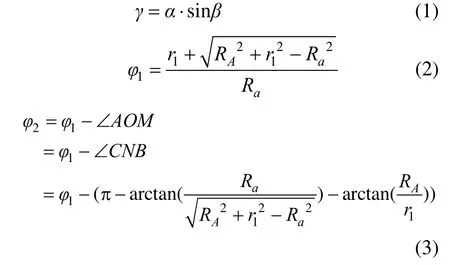

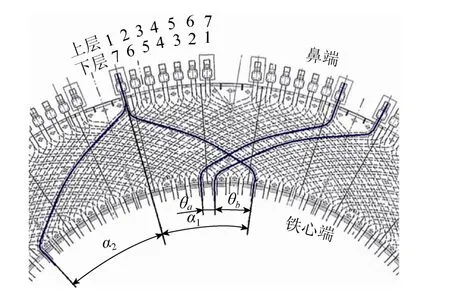

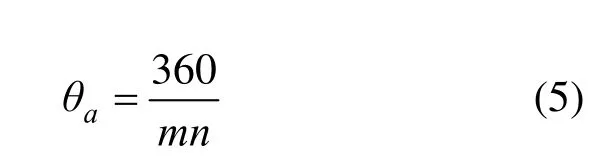

根据图3和图4所示的几何关系,可以推导出以下参数方程[6]:

式(1)~(3)中,aR为渐开线基圆半径,RA为端部起始圆半径,γ为端部展开角,1r为起始过渡圆弧半径,2r为结束过渡圆弧半径。

根据以上计算所得参数,依次绘制渐开线段CD、弧BC、弧DE以及直线段AB和EF,具体建模方法如下:

(1) 渐开线段CD的造型采用由参数方程生成的方式。一般情况下渐开线的计算采用极坐标的方式,但为了同一坐标系,要将其转换为直角坐标系,直角坐标系下的渐开线参数方程为:其中,u为以弧度表示渐开线滚动角,Ra为渐开线基圆半径。

(2) 弧BC的造型简而言之就是要确定该圆弧的约束条件(如图4所示)其约束条件为:①与渐开线相切,且切点位于渐开线与直线a的交点C。当式(3)对应的值可确定点C的坐标;②与直线b相切,且切点位于起始圆与直线b的交点B。直线b的几何关系可通过式(3)计算出的2φ得到。

(3) 结合直线b和式(1)计算出的γ值可推出直线c的几何位置,再根据2r的值绘制弧DE。

(4) 在平面内,将展开图中的直线段AB、弧BC、渐开线段CD、弧DE、直线段EF5个部分组合成一条连续的曲线段AF,以展开平面和与该平面相切的圆锥锥面作为曲线缠绕基准,将展开平面上AF缠绕在圆锥锥面上,即可得到如图3所示的三维线棒引导线。之后建立线棒铁心端的扫掠引导线,进行扫掠即可得到单根线棒的三维模型。

2.2 定子线棒的装配

线棒的装配关系是根据其鼻端的对应关系得到,在汽轮机端的鼻端部位,同一相组内的上层线棒与下层线棒是一一对应的;在励磁机端,由于同一相组内上、下层各有一根线棒需要与并联环连接,因此上、下层线棒之间是错开一根对应的。根据汽轮发电机定子的组装原理可推出线棒装配的约束关系是以上、下层线棒在铁心端的径向面作为基准,实质上就转化成铁心端上层第i根线棒与下层第j根线棒对应的问题。

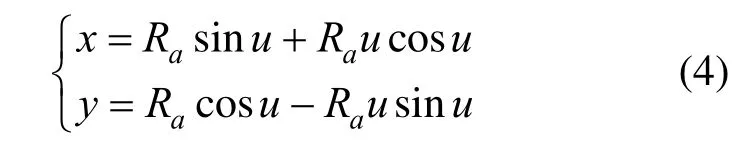

考虑到励磁机端鼻端部位上、下层线棒间的对应关系相对繁杂,选择从汽轮机端的对应关系入手,通过计算得到线棒在铁心端的对应关系。汽轮机端线棒的装配示意图如图5所示,图中左旋为上层线棒,右旋为下层线棒,计算的主要原理如下:

图5 汽轮机端线棒的装配示意图

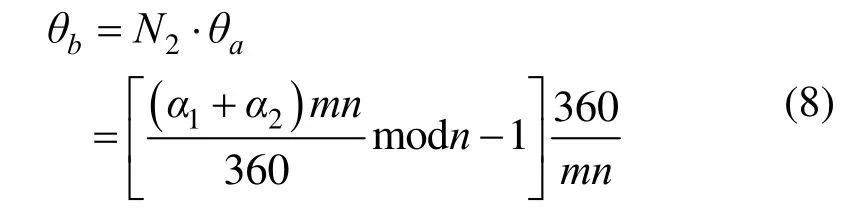

已知相邻的两根线棒在铁心端的夹角相等,定子线棒分成n个相组,每个相组每层包含m根线棒,则:

其中,θa为相邻的两根线棒在铁心端的夹角(以角度表示,下同)。

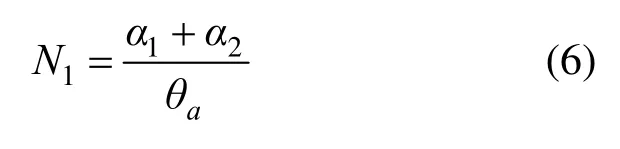

如图5所示,上、下层线棒为反方向装配,对应关系为:在汽轮机端相对应的相组内,上层第一根线棒对应下层最后一根线棒。用 1N表示鼻端上层第一根线棒和下层最后一根线棒在铁心端所错开的线棒个数,则:

其中,α1表示上层第一根线棒的轴向倾斜角,α2表示下层最后一根线棒的轴向倾斜角。

由于线棒是按顺序循环装配的,可推出铁心端上层第一根线棒和与之夹角最小的下层最后一根线棒之间所错开的线棒个数为N1modn,用N2表示在铁心端上层第一根线棒和与之夹角最小的下层第一根线棒之间所错开的线棒个数,则:

由式(5)~(7)可推导出关于上、下层第一根线棒在铁心端的夹角bθ的数学方程:

根据式(8)所得的θb的值,即可确定上下层线棒在铁心端的具体对应角度关系,此时线棒装配所需的约束关系可以全部得出。

3 参数化自动建模系统的实现

由于端部绕组的形状复杂,并且不同线棒的细节变化很多,这使得采用人工的传统建模方法过程繁琐,难度和技术要求很高,且人为的操作失误增加了建模结果的不确定性。参数化建模技术为大型汽轮发电机定子端部绕组的参数化自动建模提供了有效手段,可以实现定子绕组基础模型在尺寸参数驱动程序下的自动重建[7-8]。因此,将第2节所述的建模方法与参数化建模技术相结合,开发汽轮发电机定子端部绕组参数化自动建模系统,具有重要意义。

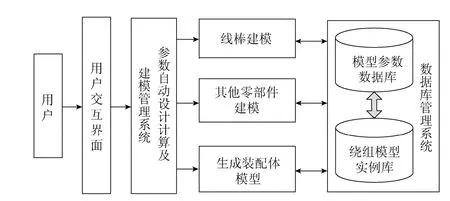

3.1 系统架构

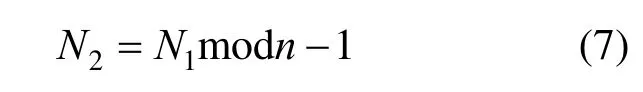

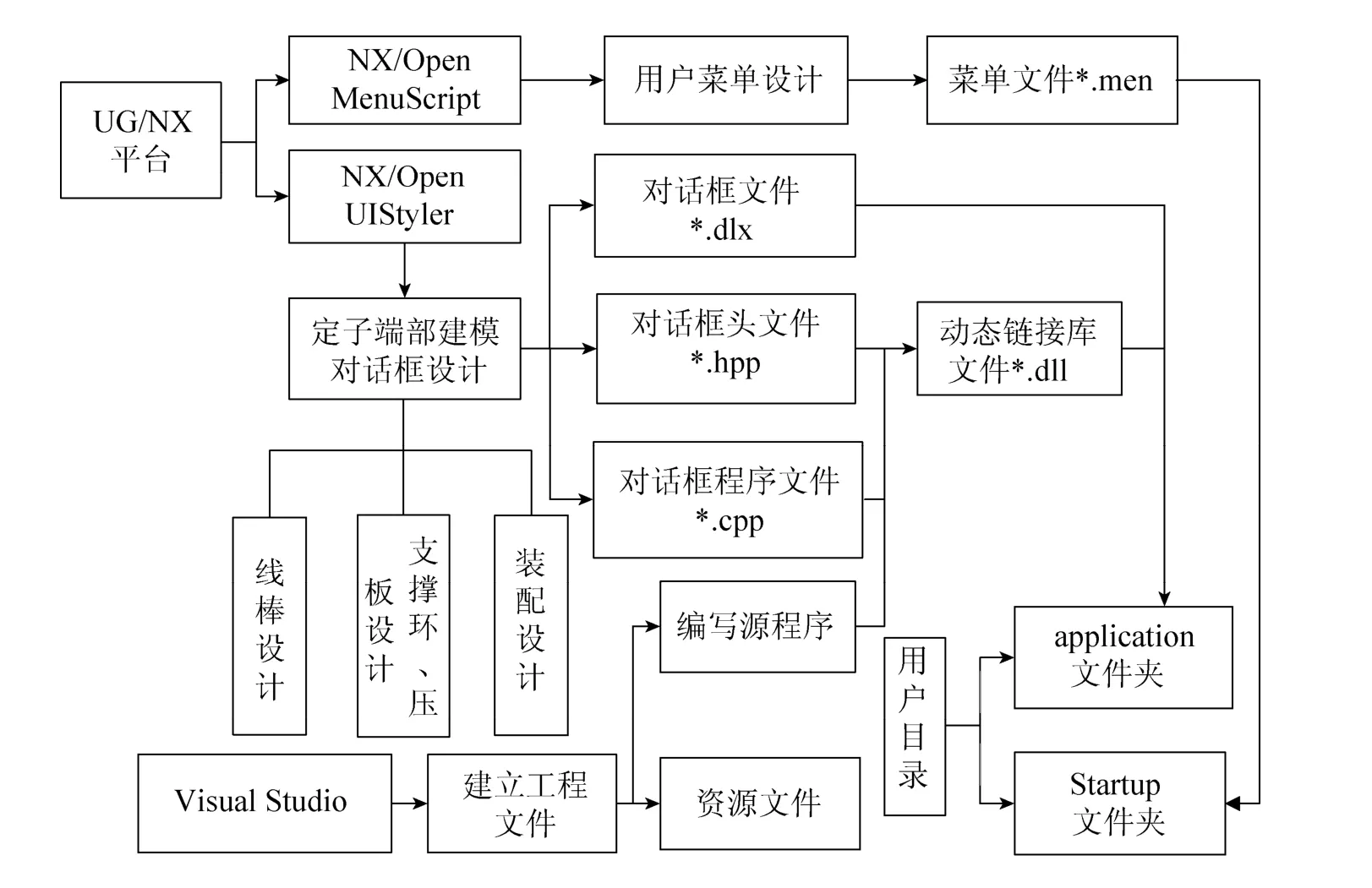

汽轮发电机定子端部绕组参数化自动建模系统的数据流向如图6所示,该系统主要由用户交互界面、计算设计模块、数据库管理模块、建模管理模块组成,每一个模块都通过数据接口实现协调工作,图中箭头代表数据流向。

图6 系统的数据流向示意图

本项目选用UG/NX软件作为三维参数化建模开发基础平台,结合数据库Access,以C++语言为开发工具,开发了汽轮发电机定子端部绕组参数化自动建模系统。使用UG/NX提供的外部应用程序接口NX/Open API进行二次开发,并以Internal模式把程序以动态链接库(*.dll)的形式是调入UG/NX环境中。与External模式相比Internal模式可以实现用户与图形的交互[9]。用户可以通过输入定子绕组的结构参数,实现定子绕组的参数化自动建模。

定子端部绕组参数化建模系统的开发流程图如图7所示。

3.2 自动建模的实现方法

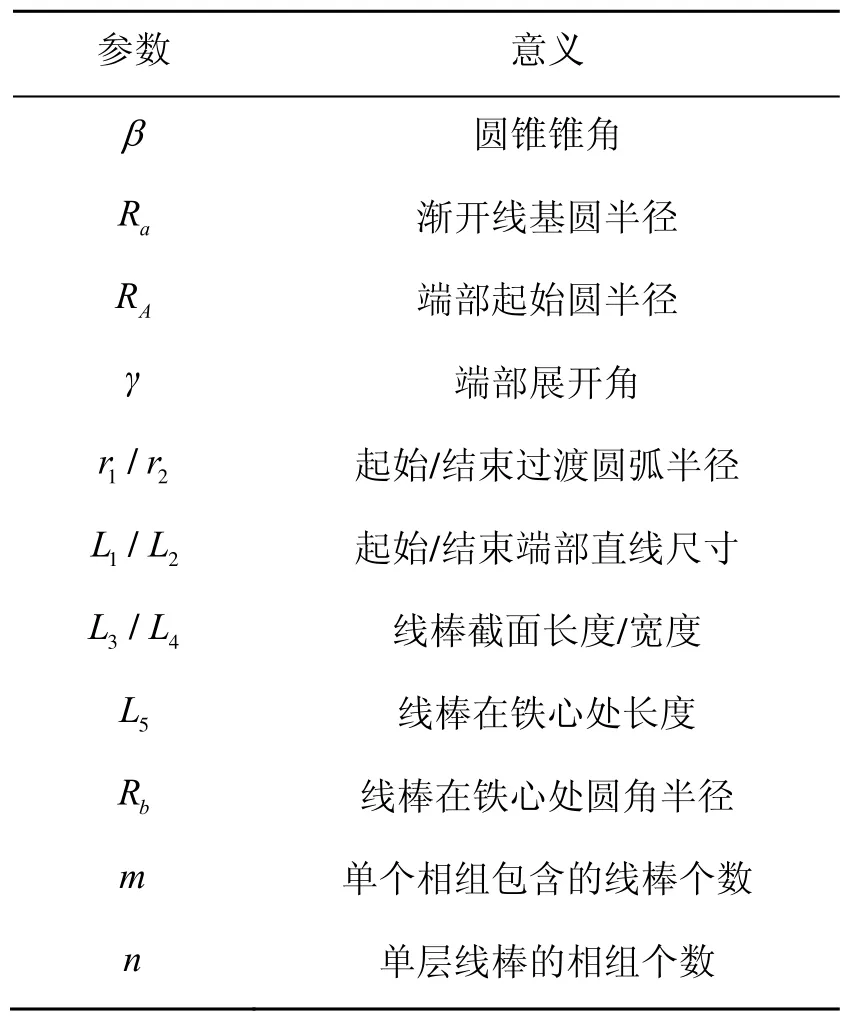

首先,采用第2节所述方法建立定子端部绕组基础模型,并将基础模型参数化,目的是将基础模型中影响各模型结构的关键特征及其尺寸和约束关系以参数的形式表示。在发电机定子端部绕组的参数化模型中,包括2种不同类型的参数:①直接输入型参数,即直接控制模型的结构和装配关系或者为间接计算参数提供数据;②间接计算型参数,与直接输入型参数存在特定的函数关系,系统可以通过对直接输入参数进行相应计算得出,不需要进行手动输入。所述线棒模型参数如表1所示。

图7 程序开发流程图

表1 线棒建模参数

之后是模型的参数驱动,即根据用户输入的参数对基础模型进行修改重建。在UG/NX中,模型的参数是通过表达式以“name=value”的形式来实现,通过修改表达式中相应参数的值来实现对应尺寸参数的修改,进而完成新模型的重建。模型的参数驱动是整个参数化自动建模系统的核心[10]。

3.3 交互界面

为实现用户与后台程序的交互式操作,系统的交互式人机界面主要包括对话框和下拉菜单两部分。定制NX风格的对话框窗口是通过UIStyler功能模块实现的,进入UIStyler模块后进行选择控件、设计版式等操作,完以上操作后会生成*.dlx、*.hpp和*.cpp 3个文件,其中*.dlx为对话框界面文件,*.hpp和*.cpp为对话框程序的代码文件。之后将参数驱动的程序代码分别写入到话框程序代码文件的相应位置,再通过编译生成完整功能NX风格的对话框程序。

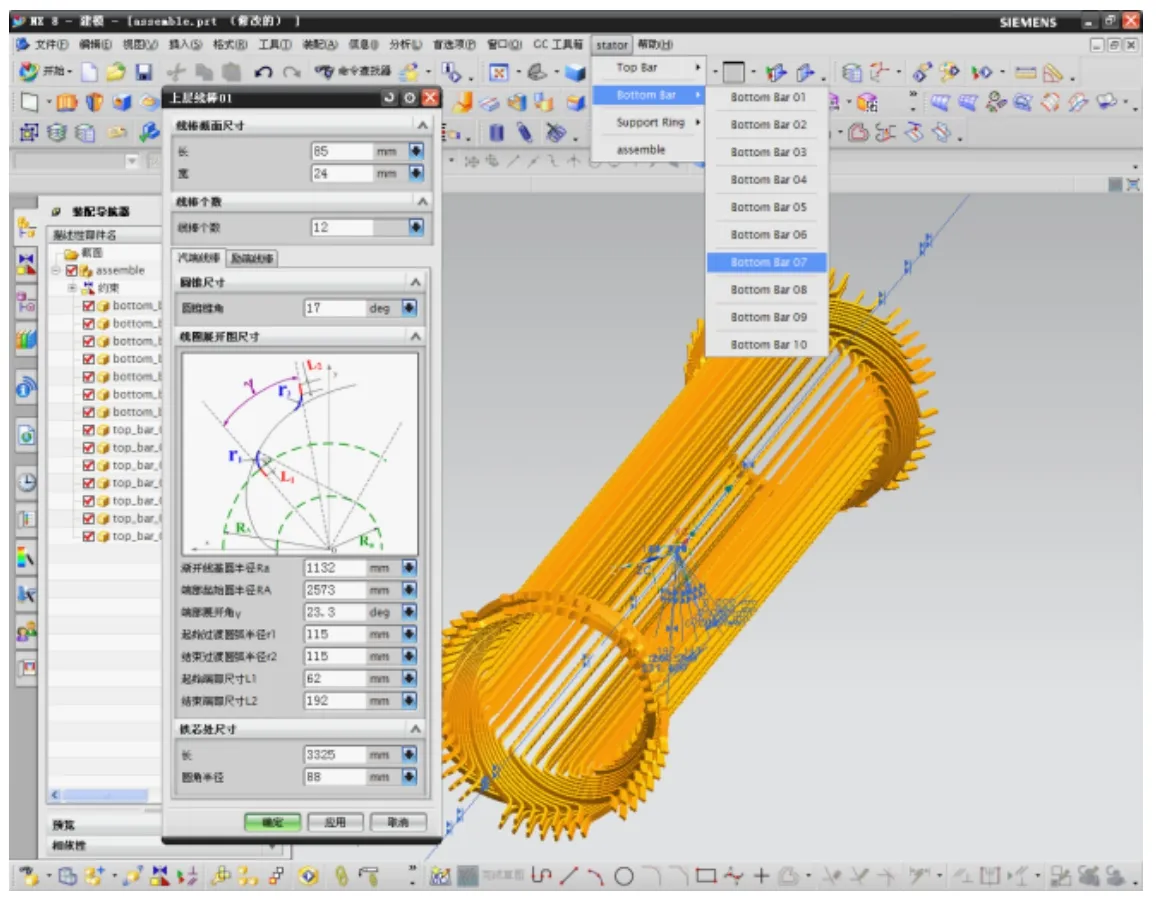

定制菜单是通过NX/Open API提供的MenuScript脚本语言实现的,在记事本中将不同级别的菜单名字和对应的对话框文件名写成ASCII文件的形式,并将该文件的扩展名改为*.men,再将该文件放在名为startup的文件夹内。菜单的功能是要实现用户通过此菜单可以调用相应的参数化自动建模程序。线棒参数化建模系统的对话框和下拉菜单如图8所示。

图8 线棒参数化建模系统的对话框和下拉菜单

3.4 数据管理

本系统的数据管理包括2个主要数据源:①定子端部绕组模型参数数据库,其目的是实现调用和存储线棒的模型特征及约束关系参数数据;②定子端部绕组模型实例库,其目的是实现存储和调用某个线棒三维参数化模型,为参数驱动提供基础模型。

定子端部绕组模型参数数据库采用Access数据库,根据线棒个数建立相应数量的数据表,并将每根线棒所有参数数据存储在对应的数据表中。通过VC++访问数据库常用的接口技术有开放式数据库连接(open database connectivity,ODBC)、数据访问对象(data access object,DAO)、数据对象(activeX data objects,ADO) 3种,本系统以ADO接口技术访问数据库,通过函数SetFieldValue()进行存储操作,函数GetFieldValue()进行调用操作。值得注意的是,使用ADO接口技术需要提前配置数据源(注册数据库)。

4 定子端部绕组的参数化建模应用

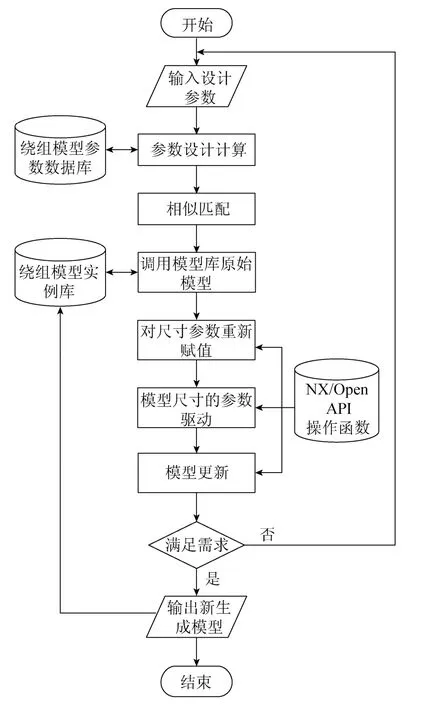

前文讨论了汽轮发电机定子端部的建模方法以及参数化自动建模系统的主要技术细节,下面以某百万千瓦级二极氢冷汽轮发电机为例进行应用验证,建模流程如图9所示,具体包括以下5个步骤:

(1) 用户输入发电机定子端部线棒的特征参数数据、约束关系及其他相关信息。

(2) 根据输入的参数数据,系统内的参数设计计算程序会自动计算出间接计算型参数,并将所有参数存储到定子端部绕组模型参数数据库中以备后用,或者根据用户要求直接从数据库中调用已存的模型参数数据。

图9 定子端部绕组参数化建模流程

(3) 调用模型实例库中的模型文件。基于模型参数和约束关系进行检索,根据匹配相似度检索出合适的基础模型,为下一步尺寸参数驱动做准备。

(4) 基础实例模型修改。通过NX/Open API函数对模型实例中的参数进行重新赋值,完成模型的尺寸参数驱动,生成新的模型。

(5) 将满足要求的设计实例及相关参数输出并存储到数据库中,为以后的设计提供支持。若结果不满足要求,则返回第(1)步。

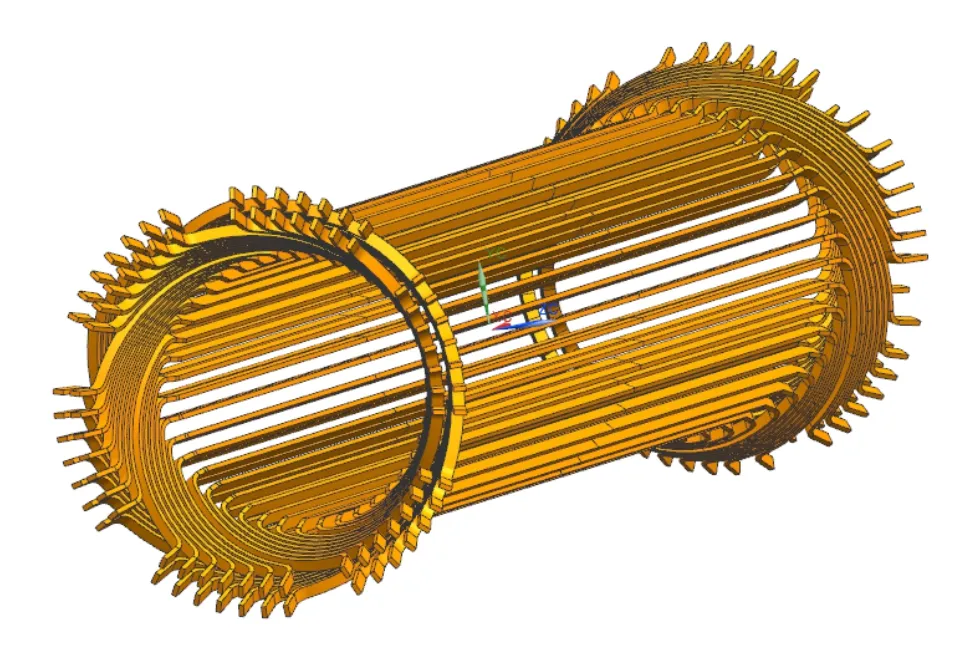

应用汽轮发电机定子端部绕组参数化自动建模系统,按照上文所提的步骤完成定子端部绕组的建模及装配,生成的定子绕组模型如图10所示。

图10 汽轮发电机定子绕组模型

5 结束语

首先,根据绕组的设计成型及组装原理,提出了一种参数化的汽轮发电机定子端部绕组建模方法。然后,将该建模方法与参数化建模技术相结合,开发了汽轮发电机定子端部的参数化自动建模系统,并通过实例给出了建模的关键步骤。本文的研究可以极大提高定子端部绕组的设计效率与自动化程度,并为发电机定子端部绕组在振动、散热、电磁平衡等问题的分析和研究工作奠定了模型基础。亦可以对其他复杂机械系统的参数化建模提供参考价值。

[1]梁艳萍, 黄 浩, 李林合, 马贤好.大型空冷汽轮发电机端部磁场数值计算[J].中国电机工程学报, 2007,27(3): 73-77.

[2]周华翔.定子线圈渐伸线无基圆作图法[J].大电机技术, 1992, (2): 20-23.

[3]Skalka M, Ondrusek C.Use of the unigraphics/nx programfor stator coil design [J].Engineering Mechanics,2008, 15(1): 33-41.

[4]刘晓芳, 杨世彦, 刘大鹏, 陈景易.基于I-DEAS的汽轮发电机定子绕组自动三维建模[J].中国机械工程,2011, 22(3): 317-332

[5]阮江军, 陈贤珍, 周克定.汽轮发电机端部3D涡流场计算中定子线圈端部渐开线的三维解析表示[J].大电机技术, 1995, (6): 21-24.

[6]刘瑞丽, 魏燕飞.汽轮发电机定子线圈端部设计的精确计算[J].上海大中型电机, 2011, (4): 23-26.

[7]史丽媛, 祝锡晶, 马继召.基于UG参数化设计系统的研究[J].图学学报, 2013, 34(2): 108-112.

[8]崔志琴, 杨瑞峰.复杂机械结构的参数化建模及模态分析[J].机械工程学报, 2008, 44(2): 234-237.

[9]董正卫, 田立中, 付宜利.UG/Open API 编程基础[M].北京: 清华大学出版社, 2002: 5-6.

[10]Chu C H, Song Muchi, Luo V C S.Computer aided parametric design for 3D tire mold production [J].Computers in Industry, 2006, 57(1): 11-25.