水泥混凝土施工配合比控制技术

2014-03-20王岩

王 岩

(徐州东通建设发展有限公司,江苏 徐州 221000)

0 引言

随着科学技术的进步和桥梁建设的发展,对桥梁工程材料提出了更高的要求,其不但应满足设计、施工要求,还应符合可持续发展的战略要求。混凝土是桥梁工程中用途最广、用量最大的工程材料之一,其质量直接影响到桥梁工程的质量,而作为施工依据的混凝土配合比起着关键性的指导作用。但由于多方面的原因,实验室设计的混凝土配合比在现场使用时,有时会出现不适用的情况,混凝土拌和物的施工性不是十分理想,现场适用率达不到100%,影响了施工进度,甚至桥梁工程质量。

在桥梁工程中进行混凝土施工时,有的是采用现场搅拌的方式,有的则采用在搅拌站或预制厂预拌的方式。为更好地控制混凝土质量,业主和监理部门提倡使用预拌混凝土。随着桥梁工业化程度的提高,预拌混凝土的市场逐步扩大。但是影响预拌混凝土施工的因素较多,如材料类型、运输时间、施工方式等。当预拌地点与施工现场距离较远时,混凝土拌和物运抵现场后,稠度损失大,不便于施工,容易出现堵管和拌和物无法泵出的现象,必须对混凝土配合比进行调整后,才能继续施工,这不但影响施工进度,还影响桥梁工程的质量。

本文主要从原材料性能和砂石含量的测定两方面研究桥梁用水泥混凝土配合比质量控制技术。依托工程为徐州三环东路高架快速路建设工程。

1 原材料性能

混凝土是由水泥、水、砂、石等原材料拌和而成的拌和物。原材料性能的优劣直接决定着混凝土的最终质量。为控制原材料质量,本工程现场抽检了某拌和站的粗、细骨料质量。

骨料在混凝土中约占70%,是混凝土的主要组成部分。顾名思义,骨料就是作为混凝土骨架的材料。骨料有粗细之分,细骨料粒径范围在0.15~5mm之间,如天然砂与石屑;粗骨料粒径在5~40mm之间,如卵石和碎石。高性能混凝土对骨料本身的强度要求高,一般采用碎石,卵石不能配制高性能混凝土。

在混凝土中,骨料具有重要的技术和经济作用,正确选择符合有关技术标准的骨料品种,是配制高性能混凝土的基础。在普通混凝土中,一般骨料的强度是混凝土的3~4倍,虽然骨料不同,但混凝土的抗压强度差别很小。但在高强、高性能混凝土中,随着混凝土强度的增大,骨料的差别对混凝土的抗压强度影响也在增大,甚至骨料的粒径、粒形、表面情况、级配及最佳砂率、骨灰比都成为影响高强或高性能混凝土强度的主要因素。

对于高性能混凝土来说,选择骨料时应考虑以下问题。

(1)级配

混凝土骨料,既要级配合格,也要粗细、大小适中。孔隙率应尽可能低,这样在达到相同流动性时,水泥浆的用量低,混凝土的自收缩变形较低,水化热小,体积稳定性好,耐久性好。

(2)物理性能

骨料的表观密度和堆积密度要大,吸水率要低,表面要粗糙,粒径要适宜。表观密度>2.65kg/m3,堆积密度>1450kg/m3,这样可以降低骨料孔隙率,减少水泥浆用量,有利于保证混凝土的流动性、耐久性和强度。吸水率<1.0%,说明岩石比较致密,稳定性好。粒形应方正,针片状含量低,表面为粗糙的石灰石碎石或硬质碎石,粒径一般小于25mm。

(3)力学性能

不含软弱颗粒的骨料或风化骨料。岩石抗压强度应为混凝土强度的1.5倍以上。骨料弹性模量越大,混凝土的弹性模量也就越大。

(4)化学性能

骨料应是无碱活性骨料,避免高性能混凝土中发生碱-骨料反应。不含泥块,含泥量<1.0%;不含有机物、硫化物和硫酸盐等杂质。

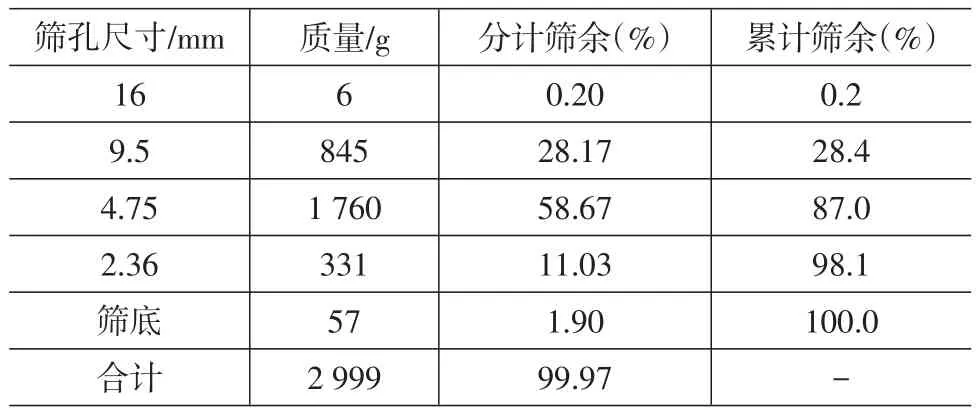

对该拌和站的骨料测试结果如表1~表3所示。

表1 小石子级配

表2 大石子级配

表3 含泥量

从表1~表3可以看出,该拌和站的骨料级配较好,砂的含泥量也较低,满足Ⅱ级砂的含泥量要求,可用于制备C30~C60高性能混凝土。大石子的含泥量较低,但小石子的含泥量较高,不满足Ⅱ级石子的含泥量≤1.0%这一要求。

2 混凝土中的砂、石含量

混凝土的强度不仅和原材料的性能、水灰比等有关,还和混凝土自身的均匀性有着密切的关系。骨料对混凝土的强度起着十分重要的作用,骨料在混凝土中的分布均匀性往往会导致同种配合比的混凝土的强度产生较大的差异。

本研究主要是通过对新拌混凝土的含砂量和含石量的测算来控制混凝土中原材料的用量,以及控制混凝土的均匀性,从而使混凝土梁体的强度不至于产生较大的波动。

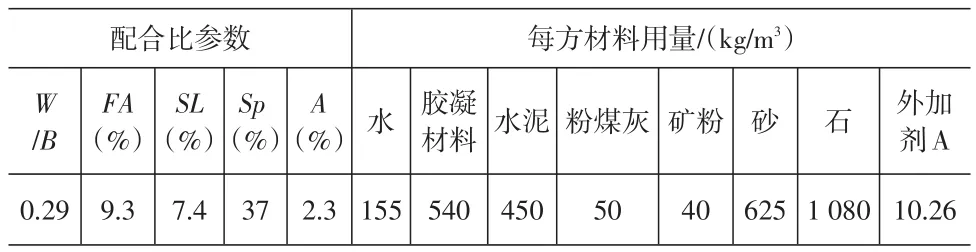

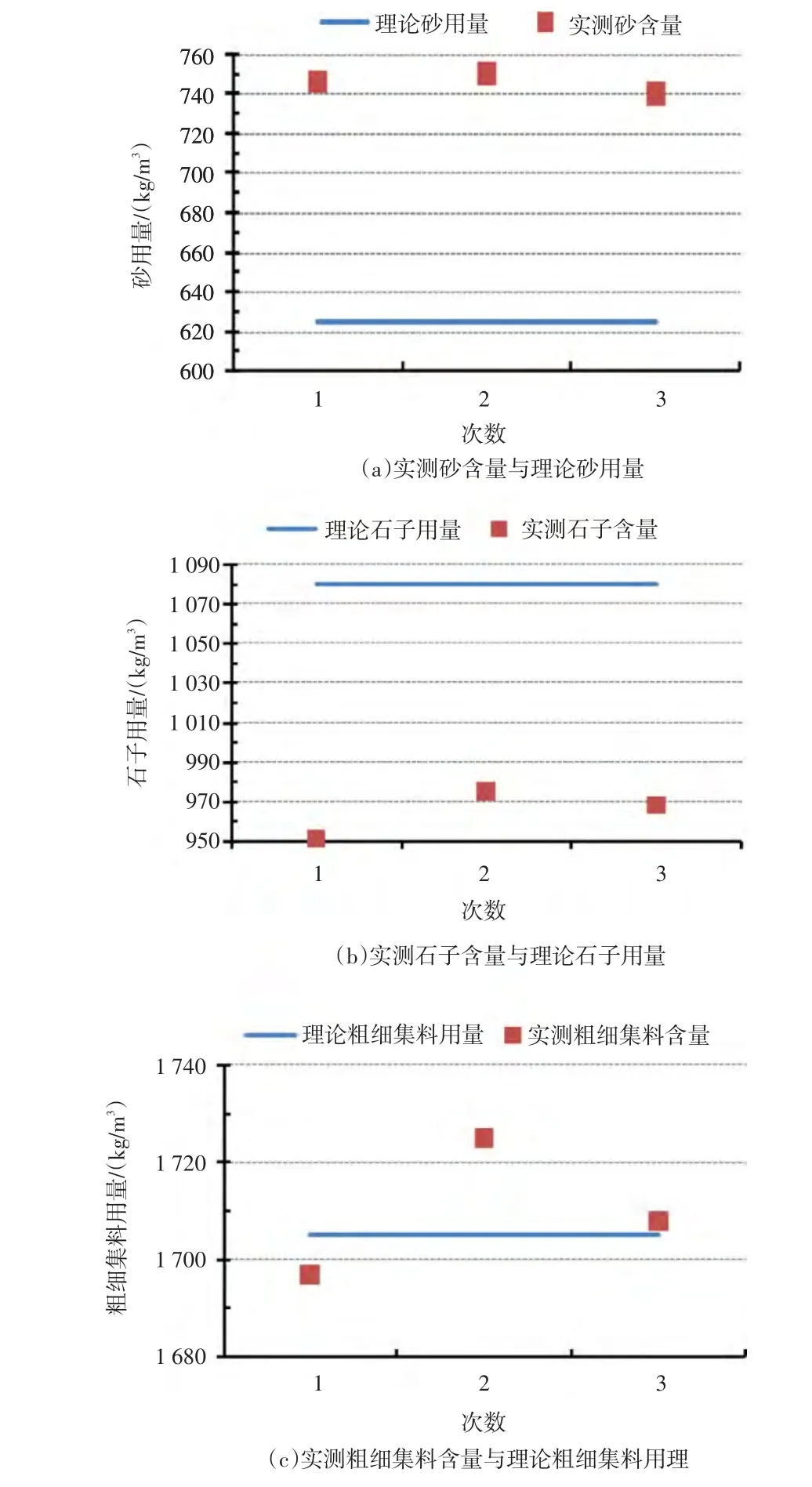

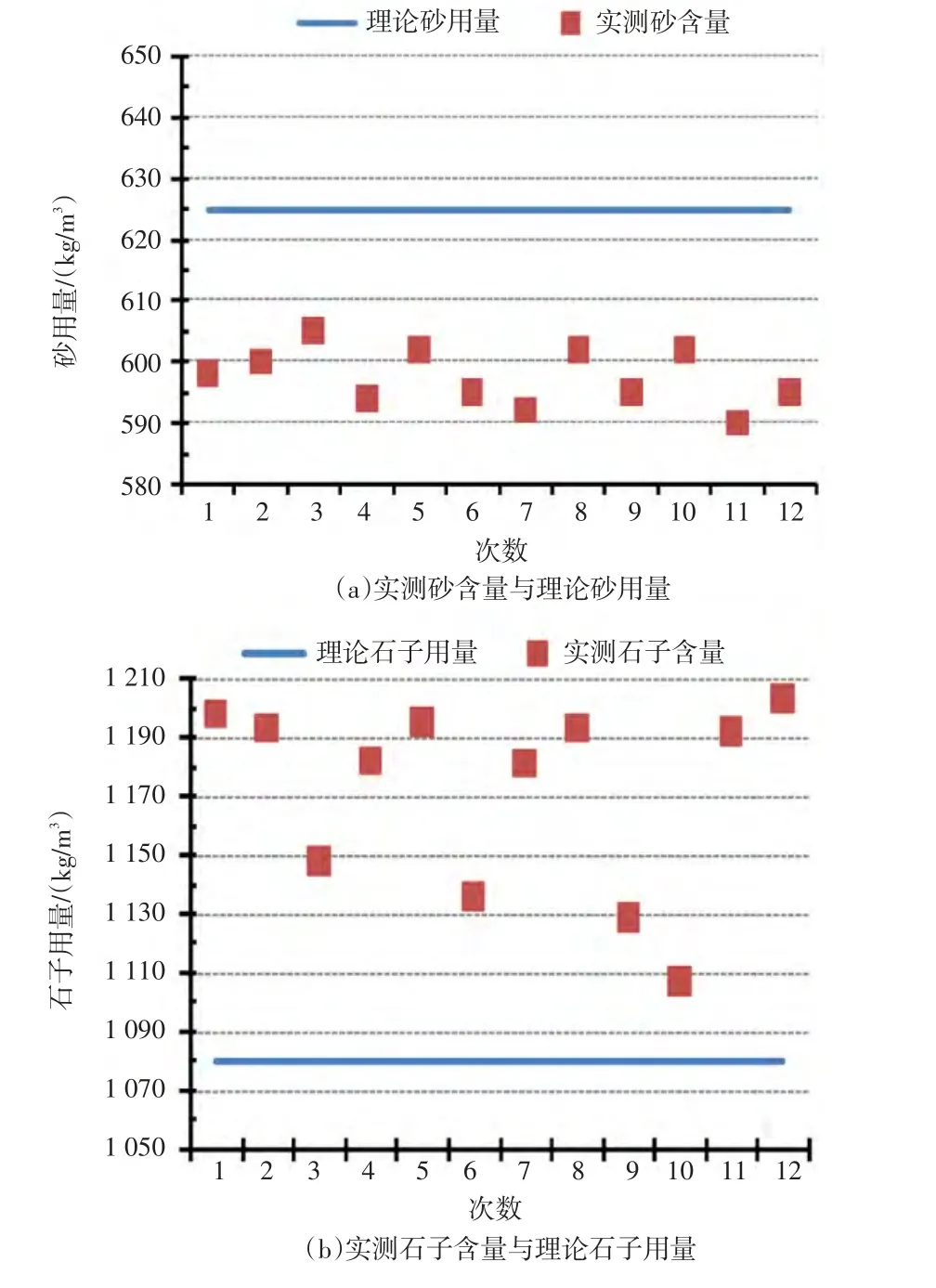

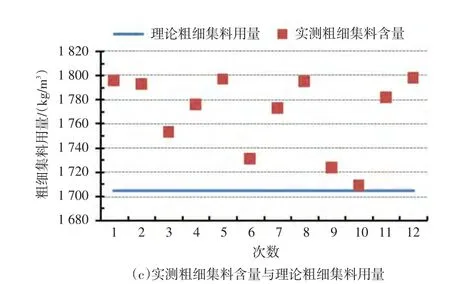

拌和站用于施工的配合比见表4。在实验室和现场进行混凝土样品的抽样检查工作。对实验室入模振捣后混凝土进行取样,进行配合比分析,所得用量如表5和图1所示。对浇筑现场的混凝土进行取样,进行配合比分析,所得用量如表6和图2所示。

表4 施工配合比

表5 实验室取样实测砂、石量

图1 实验室取样实测集料用量与理论用量对比图

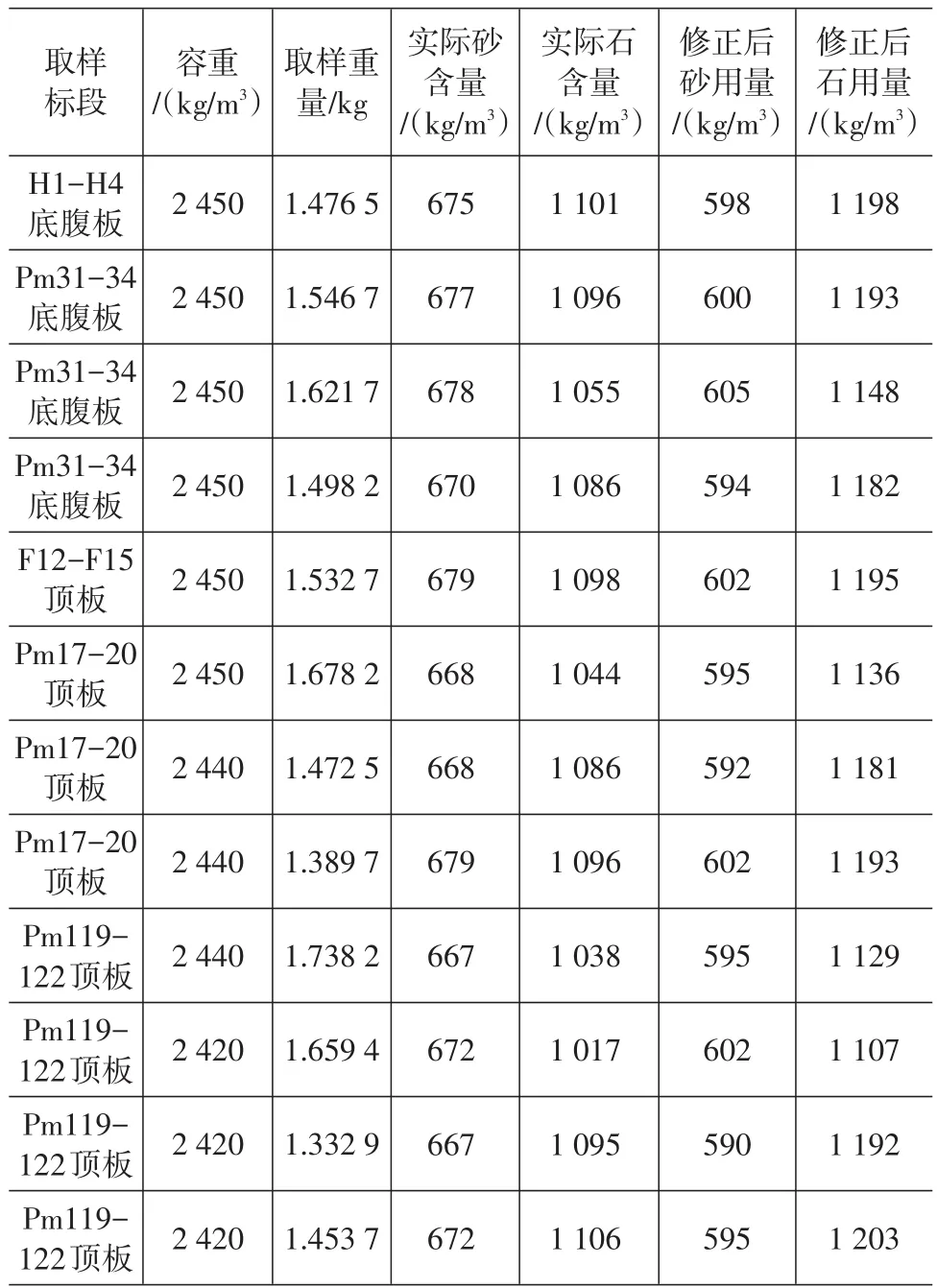

表6 现场取样实测砂、石含量与理论砂、石用量的比较

图2 现场取样实测集料含量与理论用量对比图

由以上图表可以看出,实验室所取样的混凝土样品中所测得的砂含量要远大于规定的砂用量;而石子含量又远小于规定的石子用量,但集料总用量差别不大,实际砂率远高于设计砂率。

这可能是由于在实验室中所取的样品是经过振捣的,所以使得混凝土中的石子下沉,而砂浆相对上浮,从而造成了上部混凝土中的含砂量偏大,而含石量偏小。由此可见,振捣对混凝土的均匀性会产生较大的影响,因此在施工过程中应当适量且均匀地振捣,切忌过振或者局部漏振,以免导致大体积混凝土梁体中强度发展不平衡,从而导致混凝土梁体整体强度下降。

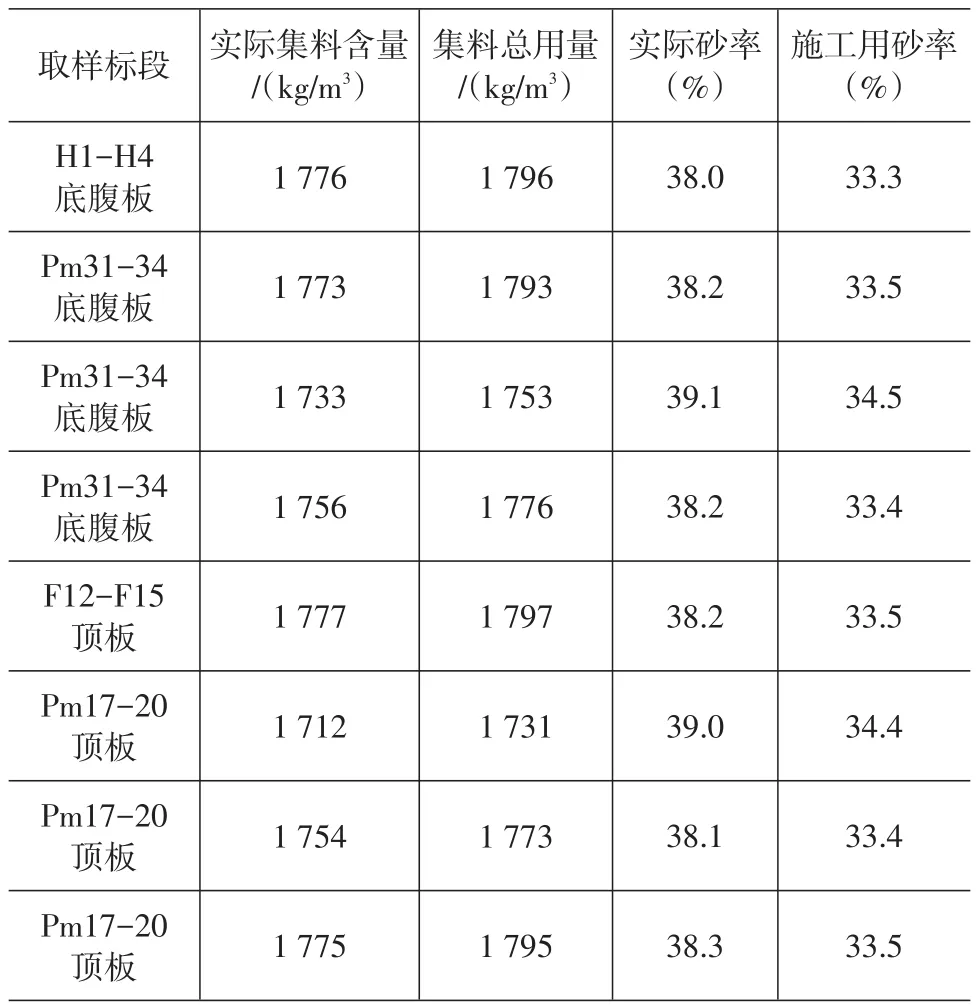

计算集料总用量、修正后集料总用量、实际砂率和使用砂率,如表7所示。

表7 现场取样实测集料总用量与理论用量的比较

表7 (续)

从表6、图2(a)和图2(b)可以看出,混凝土的砂率相对规定用量偏低,而石子用量相对规定用量偏高。而从表7和图2(c)可以看出,每立方米材料的集料总用量明显高于设计用量,说明每立方米材料中的总水泥浆体用量偏低。且最小组用量为1 709kg/m3,最大组用量为1 798kg/m3,差值达90kg/m3,说明混凝土的均匀性没有得到很好的控制,这可能是由于对砂的含水率测定得不及时。由于在拌和过程中,随着混凝土搅拌工作的进行,底层砂的含水率往往是随着深度的增加而不断增大,因此,实际称量的砂含量偏低,从而导致混凝土拌和物中砂含量偏低。因此,在施工过程中不仅要严格控制混凝土的搅拌时间,使混凝土能够得到充分均匀的搅拌,还要对砂的含水率进行经常性的实时监测,根据砂含水率的变化情况及时调整配合比,以使混凝土的水灰比和均匀性得到很好的控制。

3 结论

(1)振捣对混凝土的均匀性会产生较大的影响,因此在施工过程中应当适量且均匀地振捣,切忌过振或者局部漏振,以免导致大体积混凝土梁体中强度发展不平衡,从而导致混凝土梁体整体强度下降。

(2)在施工过程中不但要严格控制混凝土的搅拌时间,使混凝土得到充分均匀的搅拌,而且要对砂的含水率进行经性的常实时监测,根据砂含水率的变化情况及时调整配合比,以使混凝土的水灰比和均匀性得到很好的控制。

[1] 陈驹.氯离子侵蚀作用下混凝土构件的耐久性[D].杭州:浙江大学,2002.

[2] 赵筠.钢筋混凝土结构的工作寿命设计——针对氯盐污染环境[J].混凝土,2004(1):3-16.

[3] 杨湘民,李炳太.混凝土原材料质量控制与结构耐久性浅议[J].铁道建筑,2005(5):95-96.

[4] 韩素华,赵燕.灌注水下灌注桩使用商品混凝土出现的质量问题及处理措施[J].科视世界,2012(7):170-180.

[5] 姚先学.浅析混凝土的和易性对混凝土表面质量的影响[J].铁道建筑技术,2003(4):52-53.

[6] 余海涛.混凝土配合比的优化控制[J].混凝土,2003(10):48-50.