官地水电站地下厂房岩壁吊车梁裂缝成因分析及处理

2014-03-20龚少红

龚少红,王 波

(中国水电顾问集团成都勘测设计研究院,四川 成都 610072)

1 前 言

岩壁吊车梁在20 世纪20 年代首先在挪威得到应用,中国自1986 年从挪威引进这种新型结构以来,至今已经有20多年的历史,并成功应用于多个水电工程。目前应用岩壁吊车梁的已建和在建工程包括三峡、小浪底、瀑布沟、龙滩、锦屏、溪洛渡等多个水电工程。岩壁吊车梁是利用一定数量的深孔锚杆和岩壁台座把混凝土梁体牢牢地锚固在岩石上,由锚杆和钢筋混凝土联合构成壁式受力结构。梁体承受的全部荷载及其自重通过锚杆及岩壁台座传递到岩体内。与普通吊车梁相比,具有减小厂房跨度、有利于厂房稳定、节约工程量和造价、便于提前安装吊车、方便后期混凝土浇筑及发电机组安装等优点。但同时由于岩壁吊车梁是利用锚杆将钢筋混凝土结构锚固在岩壁上,其受力条件和承载能力不仅与梁体结构、锚杆参数等有关,还受围岩条件、轮压大小和分布、洞室规模、地应力大小和方向等影响,其受力状态较普通吊车梁复杂。因此岩壁吊车梁的结构特点及其在地下厂房施工期和运行期的重要作用使得其设计和施工备受重视。

官地水电站岩壁吊车梁在厂房第四层开挖完成后浇筑,在其下部厂房边墙开挖及机组段大体积混凝土浇筑初期,梁体出现了水平向和铅直向裂缝,局部区域梁体与围岩出现了脱开的纵向裂缝。岩壁吊车梁混凝土裂缝的出现,会大大削弱其整体性,对结构安全较为不利。本文结合官地水电站地下厂房岩壁吊车梁裂缝实例,从地质条件、监测数据和三维数值仿真分析等多个角度,分析裂缝形成机制,提出了裂缝处理措施。施工期岩壁吊车梁出现裂缝具有普遍性,提出相应的预防措施供探讨和参考。

2 地下厂房简介

官地水电站地下洞室群规模巨大,主要由引水洞、主厂房、母线洞、主变室、尾水调压室和尾水洞等组成。主厂房、主变室、尾调室三大洞室平行布置,轴线方向N5°E,主厂房与主变室间岩柱厚49.2m,尾调室与主变室间岩柱厚48.8m。主厂房全长243.44m,吊车梁以上开挖跨度31.10m,以下开挖跨度29.00m,开挖高度76.30m;主变室长197.30m,宽18.8m,总高25.20m。引水洞采用一机一洞布置,尾水调压室采用“两机一室”布置型式,设置两个条型调压室。

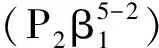

根据地下洞室群开挖顺序及支护参数研究成果,地下厂房共分11层进行开挖,主变室共分4 层进行开挖(见图1)。系统支护方案以普通砂浆锚杆和挂网喷混凝土为主,结合使用预应力锚索。为及时掌握地下厂房施工期围岩的变形和稳定情况,安全监测设计以围岩变形与支护应力监测为主,辅以一定的结合部监测。

3 岩壁吊车梁裂缝介绍

官地水电站地下厂房内安装2台450t+450t双小车大桥机和1台160t/16t小桥机,每台大桥机每侧12个轮子,最大单个轮压785kN。岩壁吊车梁顶宽2.25m,高3.18m,总长226.42m。岩壁吊车梁壁座角为35°,岩壁吊车梁体型范围内布设两排受拉锚杆、一排系统锚杆和一排受压锚杆。受拉锚杆均采用长12m@70cm的φ40Ⅲ级精轧螺纹钢筋,入岩9.7m,靠近岩壁的1.5m范围内涂抹沥青。上排受拉锚杆上倾角25°,下排受拉锚杆上倾角20°。系统锚杆采用长9m@150cm的φ32Ⅱ级钢筋,水平入岩7.5m。受压锚杆采用长9m@70cm的φ32Ⅱ级钢筋,垂直岩面入岩7.5m。在岩壁吊车梁上下分别间隔布置了一排1 750kN和1 500kN的预应力锚索。岩壁吊车梁典型断面见图2。

图1 主厂房及主变室分层开挖示意 图2 岩壁吊车梁结构及支护剖面示意

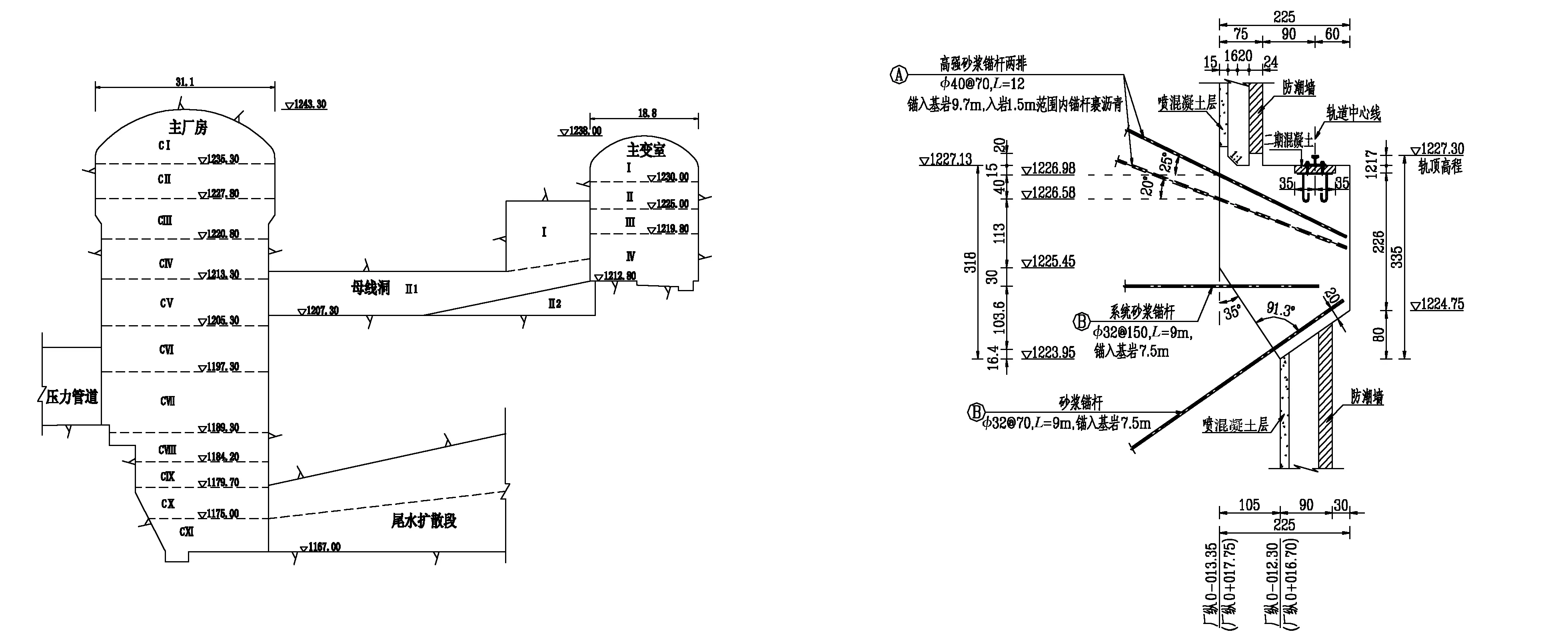

图3 上游岩锚梁岩台裂缝延伸长度分布情况 图4 上游岩锚梁立面裂缝延伸长度分布情况

岩壁吊车梁于2008年10月19日进行第一仓混凝土浇筑,至12月10日岩壁吊车梁混凝土浇筑全部完成。2010年2月中旬厂房基坑开挖完成,1号机组锥管混凝土浇筑完成后检查发现上游岩壁吊车梁混凝土有裂缝。裂缝几何分布特征如下:

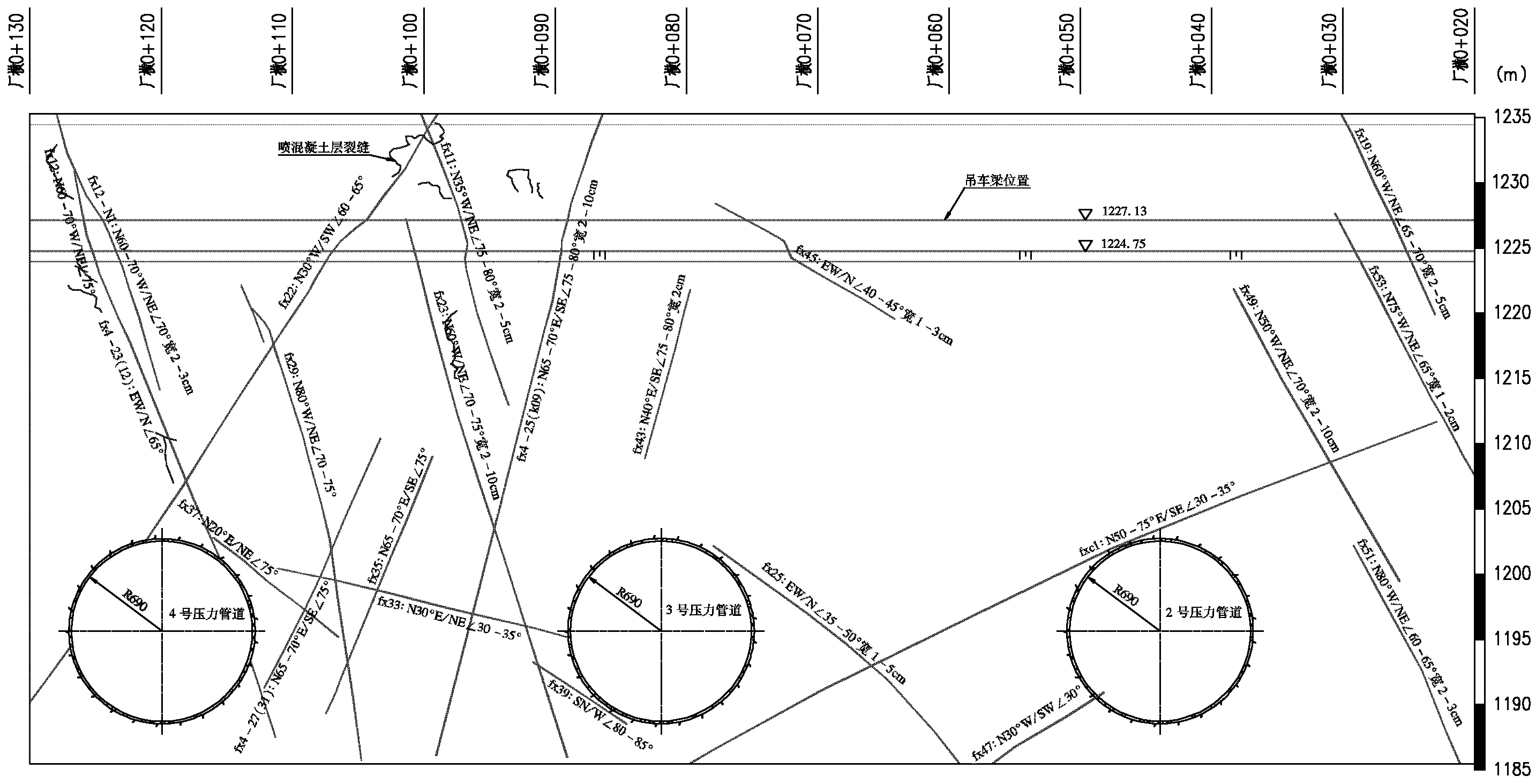

(1)裂缝延伸长度分布特征。从图3和图4统计结果可知,在上游岩锚梁台面上出现的裂缝,其延伸长度出现明显的“两极分化”,裂缝的最小延伸长度为0.18m,最大延伸长度为1.9m;其中有50%的裂缝,其延伸长度介于1.5m和2.0m之间;另有42%的裂缝延伸长度小于0.5m。在上游岩锚梁立面上出现的裂缝,最小延伸长度为0.3m,最大延伸长度为2.4m; 62%的裂缝其延伸长度介于2.0m和2.5m之间,另有32%的裂缝其延伸长度介于0.5m与1.5m之间。

(2)裂缝宽度分布特征。从图5和图6统计结果可知,台面裂缝的最小宽度为0.1mm,最大宽度为2.5mm。65%的台面裂缝,其宽度在0.1mm之内,裂缝宽度小于0.5mm的占总数的84%,有12%的裂缝宽度大于1mm。立面裂缝的最小张开宽度为0.1mm,最大宽度为2.0mm。裂缝宽度在0.1mm之内的占裂缝总数的24%;裂缝宽度在0.5mm之内的占裂缝总数的81%,有3%的裂缝宽度大于1mm。

图5 上游岩锚梁岩台裂缝张开宽度分布统计 图6 上游岩锚梁立面裂缝张开宽度分布统计

图7 上游岩锚梁裂缝沿厂房轴线分布密度

(3)裂缝密度分布特征。图7为裂缝密度沿厂房轴线方向的分段统计结果。从裂缝的整体分布来看,厂横0+088~0+076m段是裂缝发育的密集区段。此段范围内的台面裂缝其平均延伸长度为1.43m,平均张开宽度为0.61mm;立面裂缝的平均延伸长度和平均张开宽度分别为2.07m和0.66mm,均总体上大于其他部位;且以张性裂缝为主。

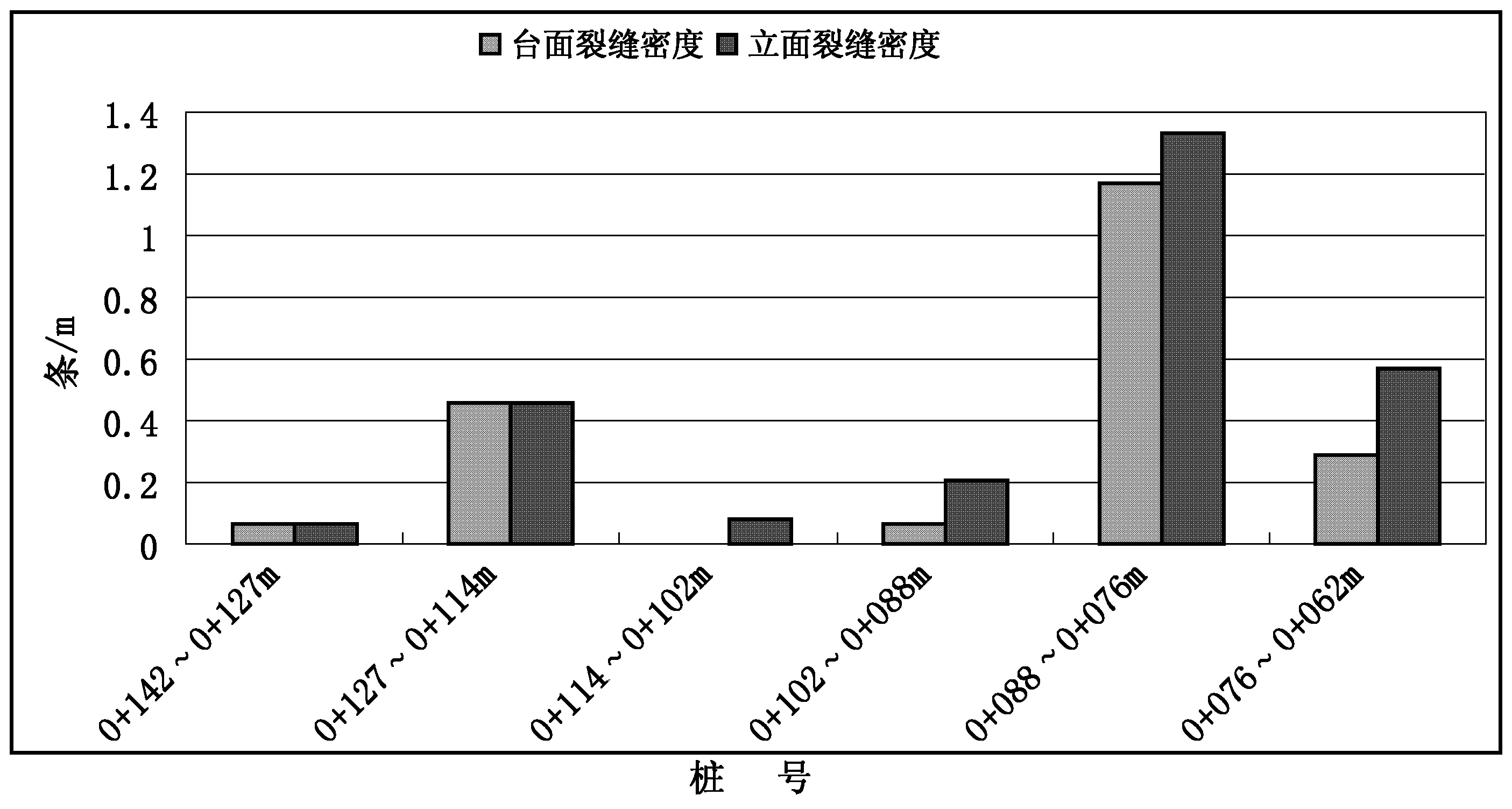

4 裂缝部位地质条件

厂房上游边墙厂横0+20~0+130m段,主要错动带出露12条,组成物质均以糜棱角砾岩、压碎岩、石英为主,力学类型为岩屑岩块型。延伸长度从21~60m不等。此段岩体围岩类别:1 227.0m高程以上以Ⅲ类为主,局部裂隙密集发育部位或错动带交汇部位,岩体较破碎,1 227.0m高程以下以Ⅱ类为主。厂房3号、4号机组上游边墙存在错动带fx12、fx22、fx11、fx23、fx45、fxk09软弱结构面,产状见图8。自2009年10月份以来,在上游边墙3号~4号机组段发现多处喷层裂缝,岩壁吊车梁上部出现4条喷层裂缝,最长为10.21m;岩壁吊车梁下部出现4条喷层裂缝,延伸最长的为6.68m。

3号压力管道内距离厂房上游边墙12~22m范围内发育有与厂房边墙近似平行的高陡倾角结构面,主要包括错动带fx3-15和裂隙密集带N10°W/SW∠70°(见图9)。错动带fx3-15在压力管道左侧半洞1 195m高程附近宽度约1~3cm左右,延伸至右侧半洞1 195m高程附近后,渐变为一条裂隙,裂面可见明显擦痕。但从图8看,该条错动带在上游边墙上并未出露。

图8 主厂房上游边墙厂横0+020~0+130m段发育的主要错动带

5 裂缝成因分析

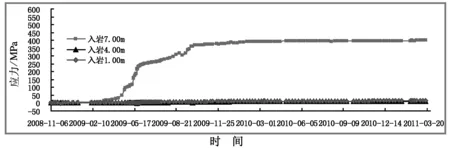

在裂缝密集区厂横0+076m处岩壁吊车梁及其上、下部均布置有监测断面,监测断面的仪器布置见图10和图11。仪器编号约定如下:M代表多点位移计,上标4表示四点式多点位移计,4个测点的深度为:28.5m、22.5m、12.5m、5.5m;R3代表锚杆应力计;PR代表锚索测力计;下标数值代表监测仪器编号,CF符号代表工程部位,即厂房。

5.1 变形监测成果分析

图10 厂房上游边墙监测仪器布置(厂横0+076m) 图11 岩壁吊车梁监测仪器布置(厂横0+076m)

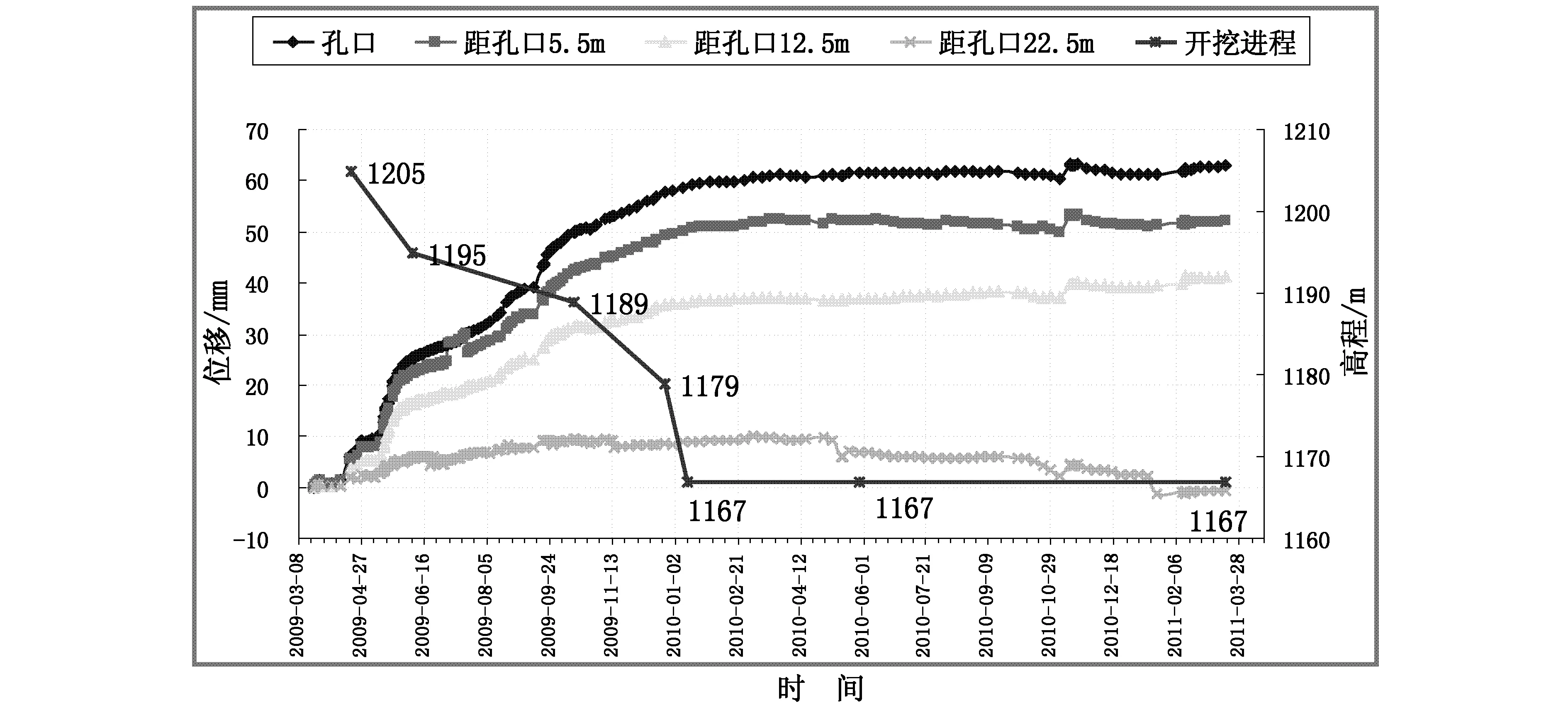

图12 多点位移计位移变化曲线

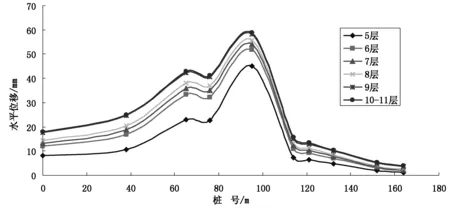

图14、15分别为岩壁吊车梁水平和铅直变形动态演化特征曲线。图上可以看出:上游吊车梁在厂横0+60~0+120m水平变形较大,向两侧呈非对称减小趋势,大桩号部位受到安装间端部约束作用变形相对较小;各部位随下卧开挖逐渐增大,变形增长大的时段为主厂房第5~7层开挖期间。上游吊车梁铅直向变形在小桩号上抬,大桩号下沉,分界点大致在3号机组附近,随厂房下部开挖及4条压力管道与4尾水洞开挖,沉降和抬升不断变化,变化较大的对应7~11层开挖期。分析表明:随着主厂房向下开挖,吊车梁产生了水平方向和铅直方向的不协调变形。

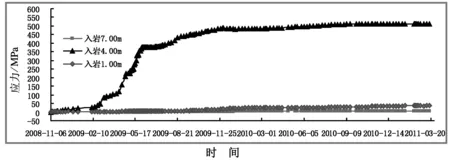

5.2 支护应力监测成果分析

图13 多点位移计位移随时间及开挖进展变化曲线厂横0+076m,EL1214.70m)

图14 上游吊车梁水平位移沿厂房轴线方向变化示意

图15 上游吊车梁铅直位移沿厂房轴线方向变化

5.3 三维数值仿真分析

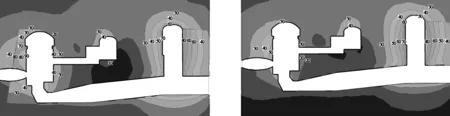

图18、19为地下洞室群的位移等值线图。洞室群位移场的总体分布特征为:

(1)洞室群开挖后,洞周围岩卸荷,变形总体上表现为向临空面发展,各个洞室的拱顶均未表现出向上回弹现象,而是逐步下沉;底板向上回弹。

图16 锚杆应力历时图厂横0+076m 上游岩锚梁EL1226.98m)

图17 锚杆应力历时图厂横0+076m上游吊车梁EL1226.58m)

图18 3号机组中心线剖面位移等值线(单位:mm) 图19 4号机组中心线剖面位移等值线(单位:mm)

(2)洞室群开挖后,围岩总体变形形态受控于三维地应力场,同时在局部受到岩体结构面影响十分明显(fx3-15)。主厂房上游边墙位移大于下游边墙;同一断面边墙中部变形大于上部和下部。

综上分析,无论是监测数据来看,还是由三维数值分析结果来看,整个上游边墙围岩的变形沿主厂房轴线的分布极不均匀,厂横0+076m处是整个上游边墙围岩变形最大的部位。主厂房上游边墙的变形整体较小,仅3号机组段监测断面高程1 214.70m和高程1 226.45m两处的局部变形较大。上游边墙围岩强烈的不均匀变形引起了岩壁吊车梁的裂缝。

6 裂缝处理及荷载试验成果

6.1 裂缝处理

岩壁吊车梁裂缝如不进行处理会引起钢筋的锈蚀,将会降低混凝土的耐久性和抗疲劳能力,从而降低了其整体性,对结构安全不利。因此需要根据裂缝宽度及深度的不同,对厂房吊车梁上的裂缝进行潮湿型改性环氧树脂注浆处理。具体措施如下:

(1)对宽度小于0.2mm的一般浅表性裂缝,利用混凝土表层微细独立裂缝或网状裂缝的毛细作用吸收具有良好渗透性的潮湿型改性环氧树脂(注射剂),进行表面封闭。

(2)对宽度大于0.2mm的浅表型裂缝及所有贯穿性裂缝,采用潮湿型改性环氧树脂进行压力注浆处理。压力注浆前,对裂缝周边进行密封,可在构件表面沿裂缝走向骑缝凿出槽深和槽宽分别不小于20mm和15mm+5t(t为裂缝最大宽度)的U形槽,然后用改性环氧树脂充填并粘贴复合材料封闭其表面。

(3)岩壁吊车梁与围岩的铅直接触面进行潮湿型改性环氧树脂注浆处理。

6.2 荷载试验成果

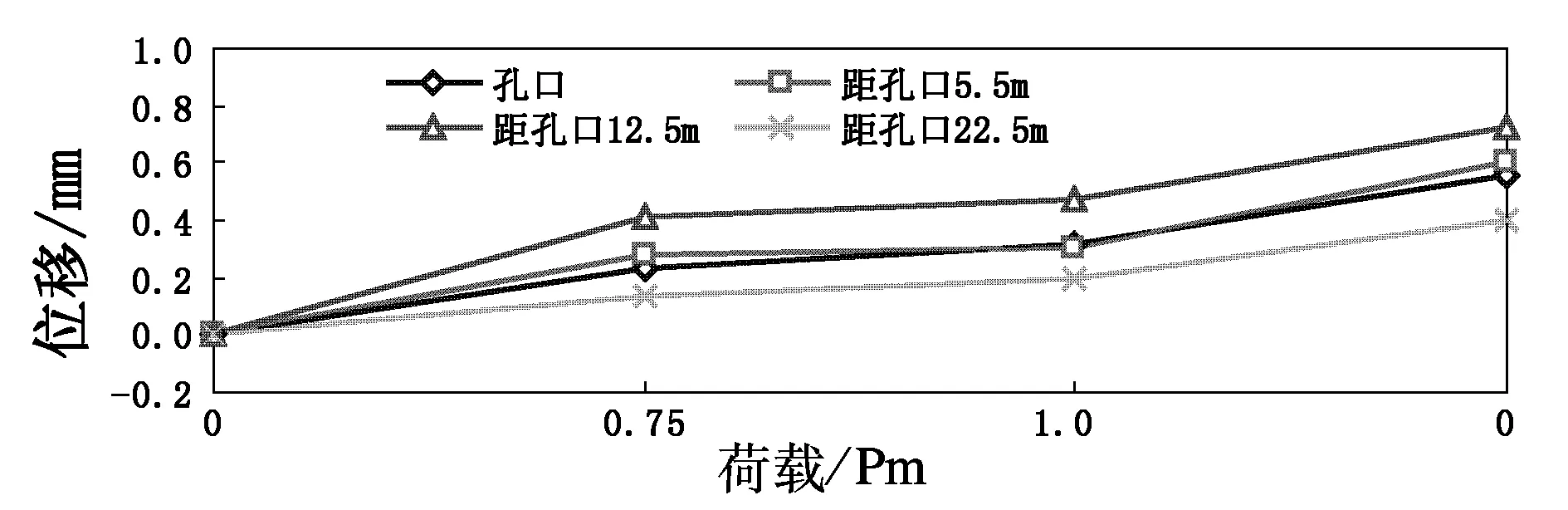

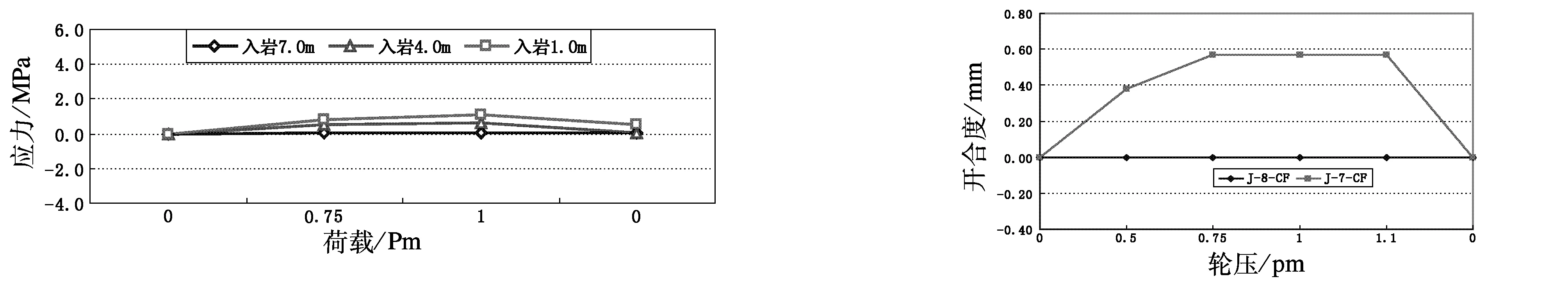

岩壁吊车梁荷载试验对厂横0+164.12m(安装间)、厂横0+114.00m(4号机组)、厂横0+076m(3号机组)、厂横0+038m(2号机组)、厂横0+000m(1号机组)5个断面进行了荷载试验并对监测仪器进行了观测。

(1)荷载级别。厂横0+114.0m断面荷载逐级加载到110%P(P为试验设定最大竖向轮压,即900t、990t),厂横0+164.12m断面荷载逐级加载到125%P(1 150t),厂横0+076m、厂横0+038m和厂横0+000m断面分别进行75%P(675t)和100%P(900t)两级加载,每级做两遍。

图20 厂横0+076m多点位移计各测点位移增量与轮压关系

图21 厂横0+076m锚杆应力计应力增量与轮压关系 图22 厂横0+114m测缝计开合度与轮压关系

在岩壁吊车梁试验完成后,对岩壁吊车梁和厂房边墙进行了检查,未发现岩壁吊车梁上出现新的裂缝,边墙表层混凝土也没有脱落,岩壁吊车梁与边墙接触处试验前后均无异常,表明对岩壁吊车梁裂缝进行的化学灌浆、表面粘贴碳纤维布的处理是可行的。

7 结 论

官地水电站岩壁吊车梁建造后在后续洞室开挖卸荷作用下,围岩产生非均匀变形,致使吊车梁产生水平方向和铅直方向的不协调变形,是引起混凝土发生裂缝的主要因素。通过对裂缝采用化学灌浆措施处理后可满足岩壁吊车梁稳定性和安全性的要求。

参考文献:

[1] 雅砻江官地水电站主厂房围岩稳定及上游岩壁吊车梁安全稳定评价报告[R].中国水电顾问集团成都勘测设计研究院,长江水利委员会长江科学院,2010(6).

[2] 官地引水发电系统工程地质报告[R].中国水电顾问集团成都勘测设计研究院,2007.

[3] 雅砻江官地水电站地下厂房洞室群施工期快速监测与反馈分析[R].长江水利委员会长江科学院,2009(6).

[4] 董志宏,丁秀丽,卢波,等.大型地下洞室考虑开挖卸荷效应的位移反分析[J].岩土力学,2008,28(6).

[5] 董志宏,丁秀丽,张风,等.大型地下厂房施工期围岩变形监测成果分析[J].岩土力学,2006(27).

[6] 王剀,彭琦,汤荣,等.地下厂房岩壁吊车梁裂缝成因分析[J].岩石力学与工程学报,2007,26(10).

[7] 唐军峰,徐国元, 唐雪梅.地下厂房岩壁吊车梁纵向裂缝成因分析及发展趋势[J].岩石力学与工程学报, 2009,28(5).

[8] 傅建,彭爱华,朱新元,等.构皮滩水电站地下厂房岩壁吊车梁裂缝产生原因分析及处理[J].贵州水力发电,2010,24(4).

[9] 郭凌云,肖明,刘嫦娥.岩锚吊车梁破坏机制数值模拟分析[J].武汉大学学报(工学版),2008,41(2).

[10] 陈炳祥,杜彬.岩壁吊车梁梁体混凝土裂缝的分析与控制[J].铁道建筑技术,1998(6).