溪洛渡水电站泄洪深孔不锈钢复合钢板的施工技术要点

2014-03-20刘小强

胡 筱,刘小强

(中国水电顾问集团成都勘测设计研究院,四川 成都 610072)

1 概 述

溪洛渡水电站位于四川省雷波县和云南省永善县接壤的溪洛渡峡谷,是金沙江下游河段开发规划的第三个梯级。电站距离下游宜宾市河道里程184km,是一座以发电为主,兼有拦沙、防洪和改善下游航运等综合利用效益的巨型水电工程,其中拦河大坝采用双曲拱坝,坝顶高程610.0m,建基面高程324.50m,最大坝高285.50m。水库正常蓄水位600.0m,总库容115.7亿m3。

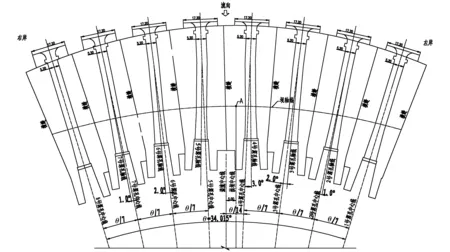

拱坝坝身在12~19号坝段布置了8个泄洪深孔,主要承担宣泄洪水、控制水库水位的作用,并参与施工期提前发电度汛。深孔平面布置图及深孔结构见图1、2。

图1 深孔平面布置示意

图2 深孔结构示意

进口段事故检修闸门门槽平面尺寸为7.2m×1.6m,门槽上游设一段R=3.00m的圆弧过渡,圆弧圆心角为90°,门槽下游侧沿流向设置了1∶12的渐变段。在事故检修闸门后设2.0m×3.5m 的通气孔,并向上通至表孔闸墩侧面。

从孔身段到出口压力平弯段,孔身尺寸由5.2m×10.5m(宽×高)逐渐过渡至6.0m×6.7m(宽×高),8个泄洪深孔平面上沿溢流中心线对称布置。

出口孔顶圆弧接直线段压坡,出口孔口尺寸为6.0m×6.7m(宽×高)。出口边壁突扩后采用4°的横向扩散角,有利于孔口泄洪水流的扩散,且不致冲击弧门支铰和闸墩边壁。

2 材料选型

由于泄洪深孔水头高、孔内流速大、检修条件差,在设计单孔泄量1 545m3/s时,孔内流速达28.30~38.43m/s,在校核单孔泄量1 610m3/s时,孔内流速达29.49~40.05m/s。为防止高速水流的冲刷而造成孔身表面的空蚀、磨损破坏,为确保大坝安全运行,设计采用全孔道钢板衬护。

不锈钢复合板易切削冷加工和冷弯成型,具有优良的可焊性和可操作性;表面平整光滑,糙率小,降低可能产生空化气蚀问题的机率;因不锈钢固有的机械磨擦的粘性,减小水体中泥砂等悬移质对过流面的磨损,延长使用寿命;与低合金高强度结构钢(葛洲坝二江电厂排砂孔及丹江口水利枢纽泄洪深孔钢衬锈包深度达3.8~6mm)相比,复合钢板可避免微生物的浸蚀及电化学的腐蚀等自身固有的特性。

根据三峡工程在泄洪深孔流道钢衬和右岸地下电站底孔钢衬采用不锈钢复合钢板应用的成功经验,溪洛渡水电站泄洪深孔钢衬钢材采用基层材质为厚度20mm的Q345C钢板,复层材质为厚度4mm的双相不锈钢00Cr22Ni5Mo3N(2205)、厚度为24mm不锈钢复合钢板。

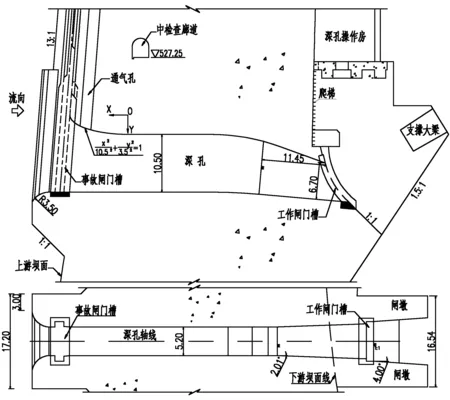

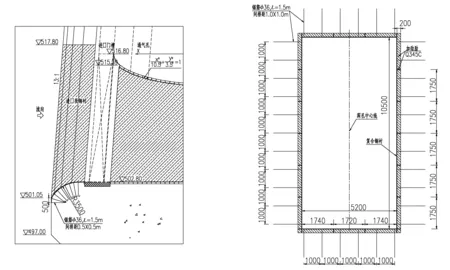

深孔钢衬设计详见深孔进口钢衬布置图(图3)及深孔孔身钢衬布置图(图5)。为使深孔钢衬与外围混凝土紧密结合,减小钢板的跨度,增加刚度,防止钢板变形,在整个孔道钢板上焊接环向、纵向加劲肋,并在加劲肋上布设一定数量锚筋,详见深孔孔身钢衬横剖面图(图4)。

3 焊接要点

3.1 坡口形式

厂内焊接:采用对接接头,双V型坡口(无钝边,间隙3~4mm,角度60°±5°)。

工地焊接:采用对接接头,非对称双V型坡口(钝边0~2mm,间隙2~4mm,角度60°±5°)。

3.2 焊接顺序

(1)复合钢焊接。首先焊基层焊缝,其次焊过渡层焊缝,最后焊复层焊缝;

(2)复合钢板焊接是否预热,系根据母材的化学成分、焊接方法、厚度、焊接接头的约束程度和焊接环境等综合考虑。预热的范围为焊缝两侧各不小于焊件厚度的3倍,且不小于100mm,并应防止局部应力过大。当基层或复层需要预热时,施焊过渡层焊缝也必须预热;

图3 深孔进口钢衬布置示意 图4 深孔孔身钢衬横剖面示意

图5 深孔孔身钢衬布置示意

(3)基层焊接,其焊道不应触及和熔化复层。并不得超过过渡层,应距复合界面1~2mm,以免造成过渡层的焊接质量。

(4)过渡层焊接:

①基层焊完后,用碳弧气刨、铲削或磨削法清理焊根,探伤合格后,才能焊接过渡层;

②过渡层厚度应不小于2mm。焊接参数应是熔合比最小,热输入量小。宜采用小直径焊条、低焊接电流、窄焊道技术,快速焊;

③过渡层焊缝应同时熔合基层焊缝、基层母材和复层母材,且应盖满基层焊缝和基层母材;

④过渡层焊缝位置及焊接顺序见图6。推荐a=0.5~1.5mm,b=1.5~2.5mm。

(5)复层焊接

①严禁使用碳钢焊材、低合金钢焊材在复层母材、过渡层焊缝和复层焊缝上施焊;

注:①基层焊缝;②过渡层焊缝;③复层焊缝图6 焊接顺序

②为避免复层焊接冷却过快,铁素体含量过高,焊接方法选用焊接线能量应小于5kJ/cm,预热温度100~150℃。多层/多道焊的层间温度一般要求不超过100℃;

③为防止焊接飞溅损伤复合钢板复层表面,宜在复层表面坡口两侧100mm范围内涂上白垩粉;

④纵缝焊接时,应将过渡层及复层焊缝两端各留30~50mm不焊,待环缝基层焊接完成后,再将纵缝两端焊接成形。

4 钢衬部件制作及组装要点

4.1 分节部件制作

(1)钢板下料应考虑允许的焊缝收缩量和焊缝间隙,考虑钢板因加工成型后回弹所需的足够裕量;

(2)用剪床剪切复合钢板或用等离子切割和加工坡口时,复层朝上,从复层侧开始切割。采用气割时,复层朝下,从基层侧开始切割;

(3)钢衬分节需根据运输能力及相关规程规范的要求进行分节制作;切割好的钢板先行卷板,再拼装成各分节(包括肋板的顶板、侧板及底板);尽量减少纵缝。

4.2 整体组装

分节组装后的钢衬,应在平台上采用整装整焊;在施焊过程中,尽量将立焊、仰焊变为较易焊接的平焊位,便于保证焊接质量。整体组装要点是整体组装的组对和凑合节施工。

(1) 组对:

① 组对时,坡口间隙、错边量、棱角度等应符合规定,且以复合钢板复层表面为基准,焊缝对口的纵缝错边量≤1.0mm,环缝错边量≤1.5mm;

② 对缝过程中必须均匀调整环缝对口错边量,避免出现局部错边量偏大,导致缝内应力局部过大现象;

③ 避免强力组装,不得使用可能造成铁离子污染的工具,定位焊间距应符合规范规定。

(2)凑合节:

① 凑合节宜选择在钢衬平直段,避开进、出口流道弯曲、渐变的部位;

② 根据合拢口的实测坐标、尺寸, 进行凑合节展开尺寸下料。凑合节在厂内拼焊成整体后,整体吊装到现场,进行现场环缝的焊接;

③ 凑合节下料、安装时的温度保持与合拢口测量坐标、尺寸(宜在施工阶段最低温度时量取)时的温度基本相同;

④ 安装凑合节时,可将其相邻节作为调整节,对凑合节进行补偿。

5 钢衬安装要点

5.1 钢衬运输

(1)为防止分节钢衬运输和安装过程中变形,钢衬应采用活动内支撑,内支撑应保证断面形状在规定的偏差范围内,且在运输过程中内支撑不会脱落,并能抵抗混凝土浇筑时引起的外压。内支撑与钢衬复层接触面采用橡皮等垫实,采用螺杆顶紧或其它措施。

(2)起吊和装运钢衬的设备应保证钢衬不致于发生应力超限、扭曲和损伤漆膜。

(3)钢衬分节运输时,应将钢衬安放在鞍形支座或加垫木梁上,以保护分节及其坡口免遭损坏。

5.2 钢衬安装

(1)钢衬施工程序:孔口坝段混凝土浇筑至钢衬底板以下约一个浇筑层层高时,埋设钢衬的钢支架、钢支墩或混凝土墩,安装并固定钢衬,组装焊接,浇筑混凝土至钢衬顶板以上后,进行钢衬接触灌浆,灌浆合格后,拆除钢衬内支撑;

(2)钢衬支墩或混凝土墩:

①钢衬的支墩设置于每节钢衬两端的两侧,一般不少于四个支墩,如有需要,可增设附加支墩。支墩间的距离为1.0~1.5m,支墩高度不小于1.5m;

②钢衬的外支撑应确保钢衬在浇筑混凝土过程中不发生错位和变形。

(3)每节钢衬的定位点焊,应在温度较低时进行,并应尽快焊接。环缝焊接应有适当的屏蔽,并防止穿堂风和风雨潮湿的影响,每条焊缝应连续完成,不得中断;

(4)在混凝土浇筑和振捣过程中,需实时监测钢衬的变形,确保钢衬的安全。

(5)钢衬安装偏差:

①钢衬顶底偏差不超过2mm,侧边偏差不超过3mm,其对角线偏差不超过4mm;

②钢衬安装后,与闸门门框相连的钢衬端部的极限偏差,在水平和垂直方向均应在+5mm及-2mm范围内;

③钢衬安装后,圆弧部分圆心角的角度极限偏差为±5′;

④钢衬始装节安装后,端部矩形结构的底板及顶板横向倾斜坡度均不得大于0.1%,里程偏差不应超过±5mm,弯段起点的里程偏差不应超过±10mm,始装节两端钢衬垂直偏差不应超过±3mm;

⑤钢衬安装后,每米范围的波浪(即弯曲变形)数不超过2处,波峰间距应大于400mm,波峰应小于2.0mm,波峰的倾斜度应小于1/50;

⑥钢衬端部焊接在闸门门框上,钢衬端部应预留10mm的余量以便固定,并按要求对误差进行调整。

6 钢衬接触灌浆要点

(1)复合钢板一般不宜在管壁上开设灌浆孔的方式进行接触灌浆。小浪底水利枢纽直径7.8m的压力钢管段的接触灌浆,采用德国专利技术-FUKO管进行接触灌浆(可进行多次灌浆),达到了预期目的,改革了常规的接触灌浆方法;

(2)钢衬接触灌浆要求在钢衬底板部位混凝土二期冷却结束后,在低温时段进行;

(3)接触灌浆时,钢衬顶板混凝土覆盖厚度不得小于12m,最大灌浆压力为0.15~0.25MPa;

(4)钢衬接触灌浆施工,一般应按照由低高程到高高程的顺序,逐渐推进,灌浆压力由小到大,逐步升至设计压力,浆液的输送浆量应均匀连续,避免钢衬拱起变形;

(5)脱空较大部位的浆液可采用0.45∶1的浓浆,可加高效减水剂。灌浆压力控制在0.1MPa,独立脱空区控制在0.15MPa。当进浆管管口与灌区底部高差较大时,灌浆压力应根据浆液的自重压力适当调整,但不宜大于0.25MPa。

7 钢衬防腐要点

(1)组焊后的分节钢衬应在车间内完成涂装。现场安装焊缝及表面涂装损坏部位应在现场进行涂装;

(2)钢衬节应在安装环缝两侧各200mm范围内,涂装车间底漆。待安装焊接完成,并按规定进行表面预处理后,方可进行涂装;

(3)当空气中相对湿度超过85%、钢材表面温度低于大气露点以上3℃或高于60℃以及环境温度低于10℃以及产品说明书规定的不利环境,均不得进行涂装;

(4)施工工艺流程:喷射除锈→检验→底漆→检验→中间漆→检验→面漆→终检;

(5)钢衬内壁涂装需考虑抗冲耐磨要求,底层为环氧富锌底漆,金属锌含量不低于80%,容重不小于2.4kg/L,干膜厚80μm,(分两次涂完);中间层为环氧云铁防锈漆,容重不小于1.5kg/L,干膜厚50μm(一次涂完);面层为耐磨环氧漆,容重不小于1.3kg/L,干模厚375μm(分三次涂完);

(6)现场安装焊缝两侧200mm范围内,待现场安装并完成焊缝焊接后进行二次除锈,再用人工涂刷或小型高压喷漆机械施喷补充防腐涂层施工;

(7)钢衬外壁应均匀涂刷一层加有缓蚀剂的水泥砂浆,干膜厚300~500μm。

8 结束语

不锈钢复合钢板早已广泛应用于冶金、石化、核工业、食品、建筑等诸多领域。水利领域最早使用在长江三峡水利工程的排沙底孔、泄洪深孔、反弧门等结构件的制作。溪洛渡不锈钢复合钢板钢衬施工技术吸取了各领域的设计、施工经验与教训,本文所述的施工要点对其他工程有一定的参考作用。

本文介绍了另种接触灌浆方法,常规的钢衬接触灌浆是在钢管壁上开孔进行灌浆;小浪底水利枢纽直径7.8 m的压力钢管,成功采用德国专利技术-FUKO 管进行接触灌浆的施工方法供参考。

参考文献:

[1] 胡华忠,等.不锈钢复合钢板的焊接工艺探讨[J].化工施工技术,1998(20).

[2] 屈章彬,等.FUKO管在小浪底引水发电压力钢管接触灌浆中的应用[J].华北水利水电学院学报,2001,22(3).

[3] 原国栋,等.不锈钢复合钢板焊接接头中过渡层的焊接问题[J].热加工工艺,2007,36(7).

[4] 张立新,等.不锈钢复合钢板设备制造过程中几个技术问题的探讨[J].齐鲁石油化工,2004(32).

[5] 张立新.复合钢板加工中常见裂纹及解决方法[J].焊接,2003(12).

[6] 曾辉.三峡电站排沙管复合钢板的焊接[J].水利电力机械,2000.

[7] 李宗福.三峡二期工程过水建筑高流速区钢衬设计材料选择[J].中国三峡建设,2002(11).

[8] 程惠.三峡工程压力钢管下平段凑合节合拢缝选型试验[J].水力发电,2003(12).