改性玻璃纤维填充UHMWPE复合材料制备与性能研究

2014-03-20刘红刚赵剑英潘春呈倪雪庆

赵 鹏, 刘红刚, 赵剑英, 潘春呈, 倪雪庆, 赵 键

(1.山东理工大学 化学工程学院, 山东 淄博 255091;2.中材集团泰山玻璃纤维有限公司, 山东 泰安 271000)

超高分子量聚乙烯(UHMWPE)是一种热塑性工程塑料,具有优异的耐冲击、耐磨、耐化学腐蚀、耐环境应力开裂、耐低温、消音和自润滑性,广泛应用于纺织、采矿、化工、机械、电气、医疗和体育等领域[1],但是相比于其他的工程塑料,UHMWPE具有较低的热变形温度、表面硬度,较差的弯曲强度、蠕变性能和抗磨粒磨耗能力,这些缺点影响了其使用效果和应用范围.因此需要对其进行改性研究.添加填料制备UHMWPE复合材料是提高材料综合性能的重要方法.

玻璃纤维(GF)具有较高的强度和刚度,良好的导热性,是树脂增强的重要填料,可用于改善复合材料力学性能[2-3].但作为无机材料的GF与热塑性树脂基体之间的相容性较差, 从而导致界面结合强度较低[4].目前常采用偶联剂对GF进行表面处理, 改善GF与基体之间的相容性, 提高复合材料的力学性能[5-6].但仅采用偶联剂增强填充材料的界面相容性是不够的,所以本文采用原位聚合方法在GF表面包覆带有酯基官能团的VAc和带有异辛烷基的EHMA共聚物.VAc链段用以提高GF和UHWMPE的界面结合力,辛烷基长链可以改善GF与聚乙烯链段的界面相容性,从而提高GF与UHWMPE树脂的界面相容性和粘结性能,达到添加GF提高UHMWPE复合材料耐磨性和韧性的目的.本文研究了GF填充UHWMPE性能的影响因素,制备了具有较好耐磨性和力学强度的GF填充UHMWPE复合材料.

1 实验部分

1.1 试剂与仪器

超高分子量聚乙烯(UHMWPE),重均分子量150~200万,北京东方石油化工助剂有限公司;玻璃纤维(GF,Φ=10μm,泰山玻璃纤维有限公司);γ-氨丙基三乙氧基硅烷(KH550)/γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570,山东康道化工贸易有限公司);醋酸乙烯酯(VAc,A.R.上海青析化工科技有限公司);甲基丙烯酸异辛酯(EHMA≥99.5%,淄博万多福化工有限公司);浓硫酸、氨水(A.R.烟台市双双化工有限公司);乙酸、二甲苯(A.R.山东省化工研究所);对硝基苯甲醛(A.R.天津博迪化学试剂有限公司).

行星式齿轮球磨机(QK-QM,南京权坤生物科技有限公司);锡华热压成型机(XH-406,东莞锡华检测设备有限公司);UV-Vis-NIR分光光度计(UV-3600,岛津);热失重分析仪(北京恒久科学仪器厂);SEM扫描电子显微镜(SIRION荷兰FEI);显微傅立叶变换红外光谱仪(Nicolet5700).

数显式电子万能试验机(WDS-5A,济南天辰试验机制造有限公司);腐蚀磨耗试验机(MSH型张家口市诚信设备制造有限公司).

1.2 GF偶联处理

按过氧化氢(体积分数30%)、氨水、蒸馏水按照体积比1∶1∶8配制1 000mL溶液,并称取300gGF混合,常温下机械搅拌4h,抽滤,并用蒸馏水洗至pH为7,置于烘箱中105℃下烘干4h备用;

取不同长径比的GF,分别溶于乙醇∶水=4∶1的混合溶液中,滴加乙酸调节pH至4~5,按GF量的5%添加硅烷偶联剂KH550/KH570,混合均匀,60℃回流搅拌,反应4h后将GF抽滤、洗涤,至pH为7,置于烘箱中85.0℃下烘制4h备用.

1.3 原位聚合法制备VAc-g-EHMA改性GF(GF/VAc-g-EHMA)

500ml四口瓶中配制质量分数20%的聚乙烯醇(PVA,聚合度1799)水溶液240ml,向PVA溶液中加入适量GF,搅拌20~30min.待体系降温至72℃后,加入占总单体质量20%的VAc和EHMA(VAc∶EHMA=2∶3),并加占单体质量0.75%的过硫酸钾引发共聚反应.反应30min后向体系中缓慢滴加剩余混合单体.滴加完毕后,继续反应20min后升温至76℃,再反应30min.结束反应,将乳液体系转移至烧杯内,滴加适量体积分数1%的盐酸破乳,调节pH至3~4,静置分层,留取下层固体,用水、丙酮分别洗3遍,50℃烘干后备用.

1.4 玻璃纤维/超高分子量聚乙烯(GF/UHMWPE)复合材料制备

将GF、偶联剂预处理后的GF、改性GF(GF/VAc-g- EHMA)分别和UHMWPE一同置球磨机中共混研磨1~2min,其目的在于一方面为使填料与UHWMPE粉末混合均匀,另一方面在球磨过程中,粉末颗粒储存了部分机械能,致使在随后的成型过程中,只需要提供较少的热能即能激发高聚物分子穿过颗粒界限,进入相邻颗粒的分子空穴中.因此,球磨后高聚物的成型加工温度特别低,球磨法是改变增强颗粒的形貌、控制增强体颗粒强度、改善增强体颗粒分布均匀性和增强体与基体之间界面结合的有效方法[7].将所得共混树脂粉末置于模压试验机中,230℃,15MPa下热压1.2~1.3h后水冷脱模得复合材料.

1.5 测试和表征

拉伸强度:依国标GB/T 1040.1-2006.把试样固定在WDS-5A型电于拉伸试验机上,输入载荷为10kN,十字头速度为50mm/min.磨耗程度:将试样制成70mm×25mm×4mm大小样条,置于960r/min的腐蚀磨耗试验机内,20~30目砂浆中磨耗4h,测定磨耗前后的质量,以(磨耗前质量-磨耗后质量)/磨耗前质量×100%计算磨耗率[8].

GF/VAc-g-EHMA直接与KBr混合后压片进行红外测试.填充复合材料由不同样品试条上各剪取0.2g左右,封装于滤纸袋,以二甲苯为溶剂在索氏提取器中连续抽提48h,残留物经干燥后KBr压片测试.冲击试样断面在真空中喷金,用SIRION型扫描电子显微镜观察断面形态.热性能测试在热失重仪上进行.空气氛围中,以10℃/min的升温速率从室温升到580℃,冷却至室温记录热失重曲线.

2 结果与讨论

2.1 璃纤维预处理条件对偶联剂处理效果的影响

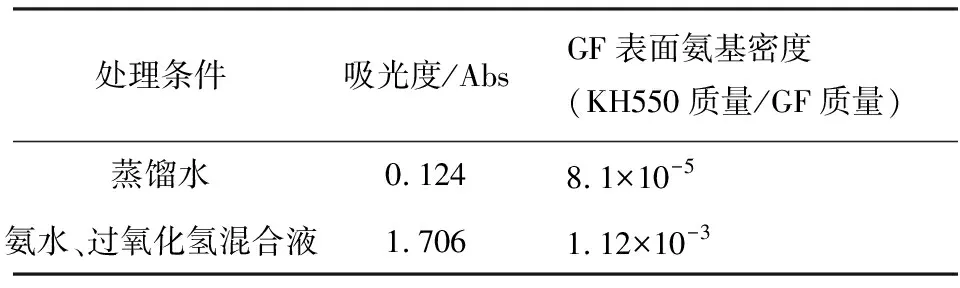

未处理的GF表面存在大量有机胶,胶体表面的化学键使纤维之间粘结成束,进而造成其在基体中的分散性较差,在材料断裂过程中不能很好地传递应力,会影响材料的力学性能度[9].所以在GF进行偶联处理前,分别用蒸馏水和混合碱液进行活化预处理,再将KH550进行偶联反应,并用对硝基苯甲醛标记检测GF表面偶联剂密度[10](氨基与对硝基苯甲醛定量反应生成亚胺,可以定量表征GF表面的氨基化密度,即GF与KH550的反应偶联程度),所得结果见表1.

表1 GF预处理对偶联反应的影响

由表1可见,用氨水、过氧化氢混合液处理过的GF处理状况比用蒸馏水处理过的GF状况好得多.分析原因为,GF的主要成分是SiO2,在碱性溶液中,纤维网格中的-Si-O-键会被OH-离子断开生成更多的羟基[11]:-Si-O-Si- + OH-→—Si-OH + -Si-O-.表面羟基密度的增加有利于硅烷偶联反应的发生.硅烷偶联剂密度增大可以改善GF与UHWMPE的相容程度.

2.2 影响GF/UHMWPE复合材料性能的因素

2.2.1 正交试验

影响GF/UHMWPE复合材料性能的因素有多种,其中界面是复合材料的三要素之一,其存在和作用对复合材料的性质极其重要[12].偶联剂是常用的界面融合剂[13],但偶联剂作用有限.为进一步改善界面性能,本文将硅烷偶联剂预处理后的GF表面原位包覆能够提高GF与树脂基体的相容性的烷基长链段和酯基键合基团,然后再制备玻纤增强复合材料[14].为考察偶联剂的选择、GF添加量、GF长径比及混合单体与GF的质量之比(Mm∶MGF)等因素对GF填充增强复合材料的影响.设计正交试验表2.

表2 L9(3)4正交试验因素和水平

评价GF填充复合材料的指标选用拉伸强度(MPa)、断裂伸长率(%)以及磨耗率.综合此三指标为一指标,依公式:

式中:Yg′为综合指标,Wk为考察k列的权重,Rk为考察k列的极差,(Yg)k为考察的单个指标,(Ymin)k为考察k列的最小值.权重赋值:拉伸强度0.25,断裂伸长率0.25,磨耗率0.5(加权时以倒数计入).正交试验表结果见表3.

由正交试验表3可知,GF填充UHWMPE复合材料的影响因素中,B>C>A>D;最优组合为A1B2C2D3.通常情况下,拉伸强度随着GF长度以及在复合材料中的添加量的增加而增加,在3~6mm的长度范围内,拉伸强度达到一个平台[15],而在本实验中发现,GF长度(长径比表示)与复合材料的拉伸性能并未呈现正相关,这是因为当GF尺寸增大时,其混合性能变差,难以与树脂基体混合均匀,其受压后的回弹性很严重,使加工性能变差,造成材质疏松, 使界面结合强度变低,导致GF被拉出和剥落形成磨粒磨耗,复合材料摩擦系数和磨耗率增大[16-17].

2.2.2 验证实验

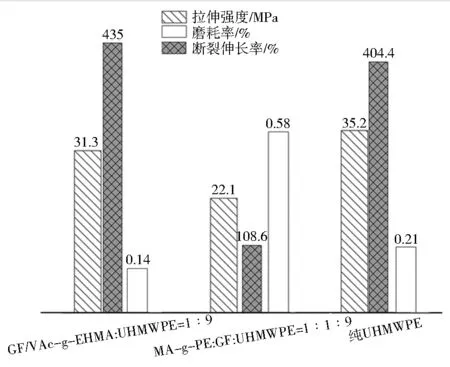

依照正交所得结论,将长径比4.8~5.3的GF用KH550预处理后,按Mm∶MGF=1∶4原位聚合改性GF,并依GF/VAc-g-EHMA∶UHMWPE=1∶9制得GF/UHMWPE复合材料,测定其拉伸强度、断裂伸长率和磨耗率.同时与纯UHMWPE及按MA-PE∶GF∶UHMWPE=1∶1∶9比例制得的复合材料进行性能比较.见图1.

表3 正交试验结果

图1 GF/VAc-g-EHMA∶ UHMWPE=1∶9, MA-PE∶GF∶UHMWPE=1∶1∶9及纯UHMWPE材料的性能比较——拉伸强度(MPa)、断裂伸长率(%)和磨耗率(%)

由图1可以看出,填充GF 所得复合材料的拉伸强度上略有下降,但是复合材料断裂伸长率有所增大,耐磨性能提高.同时对比添加马来酸改性聚乙烯及GF的复合材料发现,复合材料整体性能均优.表现在拉伸强度下降幅度不大,断裂伸长率更大及磨耗率更小,整体表现突出.添加GF后能增加复合材料的弹性模量,归因于添加填料后复合材料的刚度有所增加[18].复合材料的刚度影响材料的耐磨性能.但是GF和UHMWPE基体之间的相互粘连作用会导致残留应力的增加[19],进而影响复合材料的拉伸性能.

2.3 GF/UHMWPE复合材料FT-IR性能测试

本文以FT-IR表征偶联剂或偶联剂和VAc-g-EHMA体系与GF表面的化学键合情况.图2是用KH550(2a)、KH570(2b)处理和先用KH550、KH570预处理再以共聚单体与GF的质量比为1:4原位聚合改性后的GF(2c,2d)红外光谱图.从图中可以看出,四种体系在1086~1012cm-1处有较宽吸收峰均,表明在此范围内有吸收峰产生.这些吸收峰归属为Si-O-Si吸收,说明GF经偶联剂处理后,在其界面发生化学键合作用[20].这与文献[21]报道相符.具体分析,2a中3416.6cm-1处峰是由N-H键伸缩振动吸收产生,2966 cm-1和2872 cm-1分别是甲基和亚甲基伸缩振动吸收峰,2b中3416.6cm-1是端基烯烃C-H伸缩振动,1420.4cm-1是C-H弯曲振动吸收峰,2c和2d中1731.2cm-1均是酯羰基伸缩吸收峰.对比2a和2c,2c中除N-H键吸收未显外,其它特征基团俱有,这预示着VAc-g-EHMA体系与KH550可能未发生化学反应,偶联剂预处理后的GF只提供原位聚合的核心作用.对比2b与2d也可得出类似结论.

(1)2a是KH550处理后的GF;(2)2b是KH570处理后的GF;(3)2c是先经KH550处理再聚合包覆的GF;(4)2d是先经KH570处理再聚合包覆的GF图2 经不同处理方式后GF红外图谱

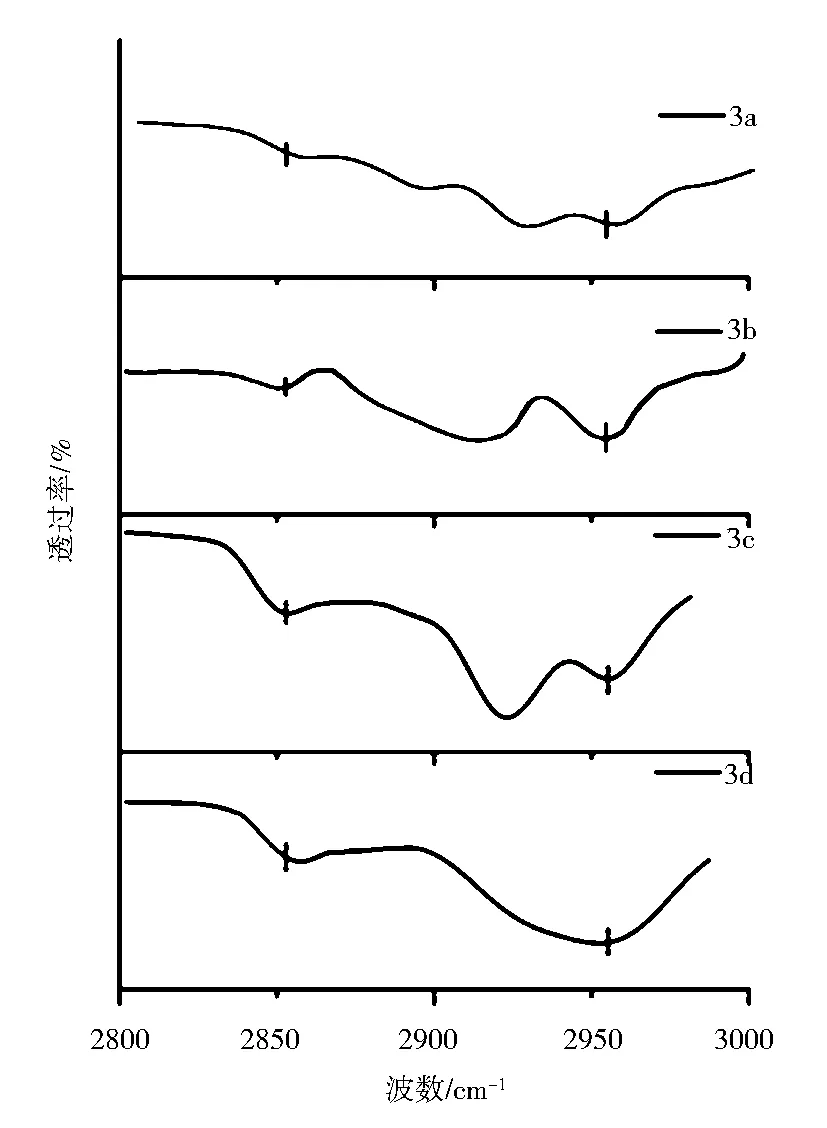

经不同处理方式处理过后的GF添加至UHMWPE中(添加量均为10%),并制备复合材料.该复合材料经二甲苯抽提48h后做红外测试,FT-IR图谱见图3.

(1)3a是经KH550处理GF;(2)3b是经KH570处理后GF;(3)3c是先经KH550处理再聚合后的GF;(4)3d是先经KH570处理再聚合后的GF图3 复合材料经抽提后GF表面有机物红外图谱

图3为复合材料中的UHMWPE被萃取掉后残存的GF红外光谱图.曲线中2869.6cm-1和2952.5cm-1的双峰为聚乙烯单元(-CH2-CH-)的特征吸收峰.从图中看出与3a(KH550处理)和3b(KH570处理)相比,3c(KH550预处理之后再聚合和3d(KH570预处理之后再聚合)曲线呈现的特征吸收峰更强.这说明经原位包覆聚合之后,GF与UHMWPE基体的作用更强,不易被萃取.

2.4 热失重(TG)分析

考察复合材料的热稳定性及受热失重情况,进行热失重测试.结果见图4和表4.

图4 不同GF处理方式所得GF/UHMWPE复合材料热失重

考察200~350℃内的失重率,见表4.

表4 复合材料在200~350℃段内的失重率

由表4,在200~350℃段内GF(KH550)∶UHMWPE=1∶9复合材料的失重率最高,纯UHMWPE的失重率最低.这可能与体系的熵值有关.添加GF后UHMWPE基体的熵值增加,体系混乱度增大,用偶联剂KH550处理GF并未改善体系的混乱程度,相反,增大了熵值.而GF/VAc-g- EHMA∶UHMWPE=1∶9复合材料的失重率介于最大值与最小值之间,可能的原因是改善了体系相容性,在一定程度上弱化了体系的熵增.与纯UHMWPE相比,各复合材料的热分解温度有所降低,这也跟材料的熵值有关.同时,由图可知GF/VAc-g-EHMA填充UHMWPE复合材料在425℃附近存在一个较明显新相,该相可能为GF与UHMWPE基体间的过渡相.这种新的界面过渡相能降低大分子向填料表面的迁移,从而影响界面应力水平[22].

2.5 GF/ UHMWPE复合材料磨耗表面的显微分析

GF/ UHMWPE复合材料样条经液氮脆断后,喷金,放大2 000倍,扫描电镜下观察断面形貌,见图5.

(1)5a为GF∶UHMWPE=1∶9制得复合材料;(2)5b为GF(KH550)∶UHMWPE=1∶9制得复合材料;(3)5c为GF/VAc-g-EHMA∶UHMWPE=1∶9复合材料;(4)5d为GF∶MA-g-PE∶UHMWPE=1∶1∶9复合材料图5 经不同GF处理方式所得GF/UHMWPE复合材料SEM图

由图5a可看出,填料GF与基体UHMWPE间留有空隙,此空隙的存在说明GF无机相与UHMWPE有机相的相容性不佳.同时可见断面中存在空洞,此空洞是在GF被脆断并拔出时所致,空洞越多,间接说明填料与基体的粘附能力越不强.图5b空隙较少,说明KH550的使用能改善界面相容性,这一点在许多报道中得到证实.图5d中GF表面也被一层物质黏附,但是有一些GF拔出时导致的空洞.图5c中空隙、空洞都明显减少,这是GF在原位聚合改性后,表面生成了一种包覆聚合物,提高了GF与树脂的相容性和界面粘合力,这一点与2.2.2验证实验中GF/VAc-g-EHMA∶UHMWPE=1∶9复合材料所表现的机械性能相符.

3 结束语

本文采用乳液聚合方法,以VAc和EHMA为共聚改性单体,对偶联预处理后的GF进行原位聚合改性,填充至UHMWPE中制备增强复合材料,提高了复合材料断裂伸长率,降低了磨耗率.在GF/VAc-g-EHMA填充复合材料制备工艺中,最佳制备条件为:以KH550预处理GF,GF在复合材料中填充量10%,共聚单体与GF的质量是1∶4.所得复合材料拉伸强度为31.3MPa,断裂伸长率435%,质量磨耗率低于0.14%.在GF长径比≤42.5时,复合材料的机械性能随长径比的增加增强幅度不明显.

[1] Kasser, Michael J. Regulation of UHMWPE biomaterials in total hip arthroplasty [J].Journal of Biomedical Materials Research Part B: Applied Biomaterials, 2013, 101B(3):400-406.

[2] Bijwe J I. Influence of fibers and solid lubricants on low amplitude oscillating wear of polyetherimide composites [J]. Wear, 2004, 257(5-6): 562-572.

[3] Mimaroglu A, Unal H, Arda T. Friction and wear performance of pure and glass fibre reinforced poly-ether-imide on polymer and steel counterface materials [J]. Wear, 2007, 262(11-12): 1 407-1 413.

[4] Rowena C, Marcella R, Marco N,etal. Friction, lubrication, and polymer transfer between UHMWPE and CoCrMo hip-implant materials: A fluorescence microscopy study [J]. Journal of Biomedical Materials Research Part A, 2009, 89A(4):1 011-1 018.

[5] Park S J, Jin J S. Effect of silane coupling agent on interphase and performance of glass fibers/unsaturated polyester composites [J]. Journal of Colloid and Interface Science, 2001, 242(1):174-179.

[6] 张士华, 陈光, 崔崇, 等. 偶联剂处理对玻璃纤维/尼龙复合材料力学性能的影响 [J]. 复合材料学报, 2006, 23(3): 31-36.

[7] 张迪. 超高分子量聚乙烯(UHMWPE)复合材料的成分组织与性能研究 [D]. 长春:长春理工大学, 2010.

[8] 胡平,吕荣侠,展桥.超高分子量聚乙烯填料改性的研究 [J]. 塑料, 1990,19(4):11-16.

[9] 李永霞, 李淑静, 赵雷, 等. 玻璃纤维的预处理及含量对硅质隔热材料性能的影响 [J].材料导报, 2011, 25(17): 222-224.

[10] 赵剑英, 区颖刚, 申德超, 等. 木塑复合材料制备中的硅烷改性研究 [J].吉林农业大学学报, 2010, 32(5): 568-571.

[11] 黄故. 玻璃纤维在特殊条件下的强度分析 [J].纺织学报, 2006, 27(8): 64-67.

[12] 徐涛, 傅强. 填料增强型高分子复合材料的界面作用及其表征技术研究进展 [J].材料科学与工程学报, 2007(2): 313-317.

[13] Juhasz J A, Best S M, Brooks R,etal, Mechanical properties of glass-ceramic A-W-polyethylene composites: effect of filler content and particle size [J]. Biomaterials, 2004, 25(6): 946-955.

[14] 应继儒, 汪玲, 彭少贤, 等. 原位乳液聚合改性玻璃纤维增强SAN [J]. 复合材料学报, 2009, 26(3):40-44.

[15] Thomason J, Vlug M, Schipper G,etal. Influence of fiber length and concentration on the properties of glass fiber-reinforced polypropylene: Part3. Strength and strain at failure [J]. Composites Part A: Applied Science and Manufacturing, 1996, 27(11): 1 075-1 084.

[16] Nygrd P, Redford K, Gustafson C G. Interfacial strength in glass fibre-polypropylene composites: influence of chemical bonding and physical entanglement [J]. Composite Interfaces, 2002, 9(4): 365-388.

[17] 宋艳江, 黄丽坚, 朱鹏, 等.偶联剂处理玻璃纤维改性聚酰亚胺摩擦磨损性能研究 [J].材料工程, 2009, 2(17):58-62.

[18] Love C T , Karbhari V M. Filled reactive ethylene terpolymer primers for cathodic disbondment mitigation [J]. Journal of Applied Polymer Science, 2008, 110(3): 1 531-1 544.

[19] Galetz M C, Blat T, Ruckdaschel H,etal. Carbon nanofiber-reinforced ultrahigh molecular weight polyethylene for tribological applications [J]. Journal of Applied Polymer Science, 2007, 104(6):4 173-4 181.

[20] 易长海, 周奇龙, 许家瑞, 等. 硅烷偶联剂处理玻璃纤维表面的形态及活化机理 [J]. 荆州师范学院学报, 2001, 24(2): 93-96.

[21] Sungwion C, Scott M, Andrew S,etal. Effect of silane coupling agent on the durability of epoxy adhesion for structural strengthening applications [J]. Polymer Engineering & Science, 2013, 52(2):283-294.

[22] Seung H L, Seong Y K, Jae R Y. Rheological behavior and theoretical modeling of uniaxial elongational flow properties of polypropylene/layered silicate nanocomposites[J]. Polymer Composites, 2009, 30(10):1 426-1 436.