空压机结构改进

2014-03-20

(沈阳鼓风集团,辽宁 沈阳 110869)

空压机结构改进

李 鹏 王永杰 王兴伟 郭 欢

(沈阳鼓风集团,辽宁沈阳110869)

通过对压缩机性能的升级改造,使其各项参数达到标准,满足了用户需求。

离心式结构;MCL455型压缩机;振动;温度;喘振;频谱

该压缩机组是某集团某发动机设计研究所设计制造的空气离心压缩机组。型号为MCL455,输送介质为湿空气,本压缩机组是单缸、五级。原动机采用四级同步电机,其型号为T15000-4/1800,产品变速机采用德国进口的FLDNOER的设备,电机通过变速机与主机由国产膜片联轴器相连。主机和变速机共用底座,其主要参数如表1所示。

表1

因该单位气动试验功能的提升,原机组已不能满足未来试验的需求,现需对原机组进行技术改造升级。基于此双方拟定了技术改造协议,改造后的机组要求出厂前需在厂内进行机械运转和性能试验。为满足该机组改造后的性能参数要求,在原机组结构的基础上进行部分结构改进。

一、压缩机结构分析

该机组原为1进1出,叶轮直径Ф450mm,由5叶轮组成。气体由进气管道经第一级叶轮进气腔经过后四级叶轮的压缩将气体从出气管道进入工程管道。在这台机组的气体不断压缩过程工作中,分别不断调整出气管和进气管道上的调节阀,控制调节进入管道中的气体温度、流量和压力。

由于该机组属于湿空气离心压缩机,压力属于高压机组范畴,对整个机组压力及流量从开始时由低压运行到机组达到设计压力。即进口压力0.95MPa到出口压力5.0MPa(压比5.263)的过程中要求操作要稳,进口压力和出口压力在调整时一定要相对协调,避免因压力和流量不协调而产生机组转子振动,所以机组在用户现场运行时一定要按照操作规程,防止意外发生。

二、结构改进

该产品原是2004年10月生产的,经过用户现场几年的使用,已满足不了其试验发展的需要,需对现场这台机组进行升级改造。经用户与制造厂调研、计算和测绘决定于2012年对该产品的部分结构进行改造。主要对压力、流量进行调整,以提高气动效率。至此在提高机组效率的同时,因转数、压力、流量的增高,原设计结构满足不了现需改造后的气动要求,极易产生对转子激振的影响。同时还有对轴端密封结构的改造,以减少气体的泄漏,提高机组壳内的压力。针对此机组改造后所要求的参数制造厂对机组作了如下调整。

1.平衡盘、隔板、密封结构改进

为使改变后的机组内在增加气体压力的情况下,减小转子受气体压力的增加而产生转子激振,特对原设计相对应的平衡盘隔板、平衡盘密封、转子及口圈密封结构等进行改进。

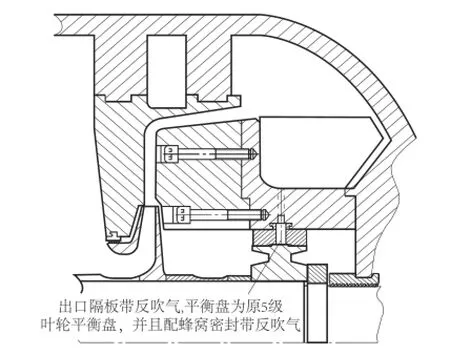

(1)平衡盘、隔板、密封结构改进。平衡盘元件是转子上的一个重要零件,为防止转子激振,除对机组的平衡盘尺寸进行了调整外,还对平衡盘密封进行了改造。由原来的铝质梳齿密封改为蜂窝密封(图1)。

其与转子平衡盘配合密封间隙为0.45~0.65mm,转子平衡盘配合密封直径为Ф300.5mm。为使改造效果更加稳定特在平衡盘隔板密封配合处增加16个Ф10mm反冲气孔,在平衡盘蜂窝密封结构上也同时增加8个Ф10mm反冲气孔,在安装时也要注意反冲气孔安装方向,如图2所示。

图1 改进前后结构形式

图2 气动孔的充气方向性

(2)口圈密封结构改进。为防止转子产生激振及气流进入到叶轮进口处的周围气流稳定,特对机组各口圈密封进行改造,即;将原普通的拉别令密封在其进口端面处增加气体导流齿,避免了在叶轮进口处产生涡流,提高了气体的流动稳定性,防止气流对转子的激振(图3)。

2.轴端密封的结构改进

原机组轴端密封形式为铝质梳齿密封,现改为碳环密封,其与转子轴端配合密封间隙为0.10~0.12mm,转子轴端密封直径为Ф134mm。

图3 改进前后结构形式

经过对密封结构形式的选型调整,致使该轴端密封的碳环密封间隙小于原梳齿密封的2.5倍,提高了密封效果好。由于该碳环密封具有使用寿命长、泄漏量不超过50m3/h的特点,为保证减少泄漏量在整个碳环密封结构中选择4组碳环组成。

原轴端梳齿密封结构适用于压力1MPa以下,气体温度达到120℃左右的气体范围;而现在要将机组内气体压力增加到2.5MPa以上,甚至气体要达到5MPa,气体温度达到260℃左右的气体范围。同时对机组轴端原各加气孔的功能进行了改造。

3.叶轮(盖盘、轴盘)出口流道的改造(梅花槽)

在对主轴上的5个叶轮进行着色检查中,发现末级出口叶轮出口处有4~6处叶片根部局部有裂纹,还有一处出口处掉肉现象。为使该叶轮得到利用,采取手工清理裂纹处并用焊料填充补焊修复。

补焊前局部预热100~150℃,焊丝牌号ER630,直径Ф2.0mm,焊后缓冷。对焊缝进行着色探伤检验,按照焊接验收标准0213-037进行检验。

为使叶轮上的裂纹不再发生,特对旧叶轮通过去重的方法改变叶轮质量,改变该叶轮的固有频率。将该问题处理后装配于转子上的其它零部件进行动平衡。

4.转子结构改造

根据用户要求,经过分析决定对机组性能参数进行升级改造,对转子原设计的结构尺寸相应进行调整。

(1)推力盘、平衡盘结构装配方式更改。推力盘原设计是内孔带键及孔过渡配合方式并采用轴向锁螺母锁紧装配结构连接,这种装配结构推力盘同轴度差、易松动、易产生不平衡、伴有低频杂波、次谐波,稳定性较差。为此进行优化设计,将推力盘内孔改为1:20锥孔,轴向推进量2.5mm,带液压过盈值结构形式。

因机组压力参数的增大,致使原机组转子上的平衡盘结构尺寸不能满足气动要求(轴向力增大),所以经计算将平衡盘结构尺寸增大(考虑质量和强度的前提下),来达到抵消转子的轴向力,这样保证了机组及转子的运转的稳定性。

(2)转子轴及其轴承支点的更改。为增强转子的稳定性,将原设计的转子两轴承支点的距离1715.5mm,总长2294mm改为两轴承支点距离1605.5mm,总长2094mm,转子轴最粗直径为Ф168.5mm,轴长与轴颈比缩减到9.5。

(3)叶轮、隔套装配改进。为适应新工况,将隔套与主轴配合的过盈值按配合处直径的0.1%计算,叶轮与主轴配合的过盈值按配合处直径的0.24%计算。

三、结语

该机组升级改造后,在制造厂和用户现场进行的机械运转及性能试验中,振动和温度及所测的各项性能参数均达到改造设计要求。改造后的机组经过近1年来的运转,各项指标均正常。

[1]机械设计手册[M].北京:机械工业出版社.

[2]肖祥正,刘玉魁等.真空泵设计手册[M].北京:国防工业出版社.

[3]景思睿,张明远.流体力学[M].西安:西安交通大学出版社.

TH452

B

1671-0711(2014)12-0056-02

2014-05-06)