小型船用油水分离器的创新设计与实现

2014-03-18刘邵宏童伟

刘邵宏,童伟

(1.南华工商学院,广东广州510507;2.华南理工大学机械与汽车工程学院,广东广州510641)

由于MEPC.107(49)[1]决议增加了对含乳化油成分污水处理要求,使得现有大多采用重力分离技术[2]以及聚结、过滤分离技术的船用油水分离器无法满足新的排放法规,为此通过研究应用能有效分离乳化油成分的膜分离技术[3]等新技术,对设备进行创新设计。

1 系统工作原理

图1 系统工作原理图

设计该设备时,将波纹板重力聚结分离[4]、二级纤维过滤和三级超滤分离等技术相结合[5],并采用油份报警记录仪实时监测出水含油量,其工作原理如图1所示。

2 设备的主要参数计算

该设备处理量为0.25 m3/h。计算符合ZC 船舶与海上设施法定检验规则。符合GB 4795-84 《船用舱底油污水分离装置技术条件》处理装置型式试验和认可准则。

2.1 波纹板设计计算

2.1.1 设计最小油滴上浮速度

已知:20 ℃时水密度ρw=0.998 g/cm3;油密度ρ0=0.895 g/cm3,水动力黏性系数μ =1.005 ×10-3N·s/m2,设计除去最小油珠直径d=20 μm。

根据Stocks 公式[6]计算上浮速度u2:

u2=g(ρw-ρ0)d2/(18μ)=0.022 3 mm/s

2.1.2 板间距

根据板间距、材质与分离效果的关系[7],购买的PVC 波纹板规格(长×宽)为260 mm×260 mm,板间距为a=4 mm。则板内上浮时间:

t1=4/0.022 3 =179 s≈3 min

2.1.3 板组层数

取板层数n=60,板宽B =0.26 m,考虑分离器容积利用率和水利条件,取修正系数Φ =1.5,Q =0.25 m3/h。

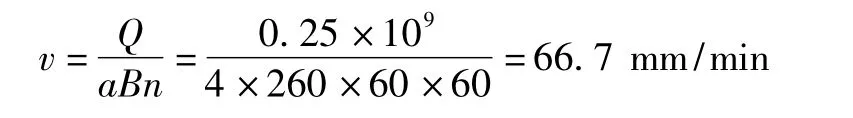

则板间水平流速为:

板内流动时间为:

则t2>t1>Φ,可去除油滴。

2.1.4 雷诺数Re 校核

已知波纹板波长λ =32 mm,一个波长展开长度为l1=38 mm,板间距a =4 mm,板间水平流速v =66.7 mm/min,20 ℃时水的运动黏滞系数ν =60.6 mm2/min。

可知波纹板很好地满足层流运动[7],水利条件较好。

2.1.5 确定波纹板层数和间距

根据以上分析,确定波纹板尺寸(长× 宽×高):240 mm×260 mm×260 mm,板组层数为60 块,板间距为4 mm,实际停留时间为:

其中装置有效容积利用率α=0.9。

2.2 滤芯设计计算

2.2.1 滤芯材质选择

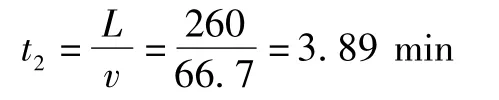

综合考虑滤芯孔径、膜通量,二、三级滤芯具体性能参数见表1。

表1 滤芯性能参数

2.2.2 二级过滤滤芯尺寸确定

已知设计处理量Q = 0.25 m3/h,膜通量P =70 000 L·m-2·h-1,则滤芯有效过滤面积为

考虑过滤器内部空间,取二级滤芯高度H2=0.2 m,底圆半径R2=0.11 m,则:

A2=2πR2·H2=0.138 m2>[A]

理论处理量为:

Q2=A2·P=9.66 m3/h

2.2.3 三级过滤滤芯尺寸确定

已知设计处理量Q = 0.25 m3/h,膜通量P =50 000 L·m-2/h-1,则滤芯有效过滤面积为:

考虑过滤器内部空间,取三级滤芯高度H3=0.2 m,底圆半径R3=0.11 m,则:

A3=2πR3·H2=0.138 m2>[A]

理论处理量为:

Q3=A3·P=6.9 m3/h

2.3 超滤组件选型

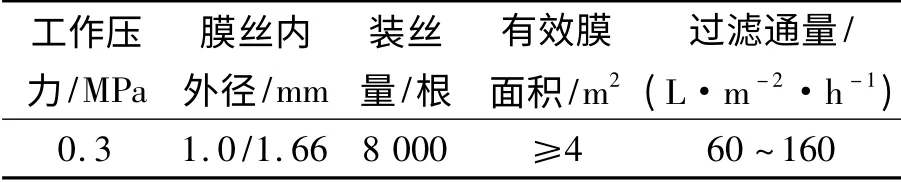

根据超滤膜工作压力与过滤通量的关系[8],选择型号为UF-BTR-200 超滤膜组件(见表2)。

表2 超滤膜组件规格

所需数量为:

n=0.25 ×1 000/(4 ×60)=1.04

故使用2 根并联安装。

2.4 其他基本参数

其他参数见表3。

表3 设备基本参数

3 系统工况简介

系统工作过程如下:

(1)舱底油污水经粗滤器后,由柱塞泵泵入第一级重力分离室,此分离器采用拱顶结构进水沿筒体切线方向进入后。再经层流版进入波纹板组件进行聚结分离。

(2)第二级纤维过滤器过滤掉较大的油珠和固体悬浮杂质,之后进入第三级过滤室。

(3)第三级过滤室进一步将水中更微小的油珠和杂质充分捕捉,使得过滤后的出水仅含乳化油成分。

(4)考虑不是所有船舶都含有乳化油,为延长滤膜使用寿命,提高处理效率,当处理后的水经检测含油量不超过15 ×10-6,直接排出舷外。如超过时,则进入超滤膜系统,进一步过滤水中的乳化油成分,直至达到排放标准。

(5)设置顺冲与反冲工况。分别对分离器和超滤膜装置自动顺冲洗和反冲洗,克服滤膜因污染和堵塞导致分离效果下降,同时延长滤膜使用寿命。

4 设备总体布置

分离器、油份报警记录仪、泵单元组件、超滤膜组件、电控箱、电磁排油阀、电磁排水阀、手动排油阀、阀门、管道等布置如图2所示。

图2 设备总体布置图

5 结束语

该设备的设计中采用了最新波纹板聚结分离和超滤膜分离技术,具有体积小、分离效率高、膜组件寿命长等特点。整个分离过程采用无人值守的PLC 全自动化控制,操作简单。目前已在清远联鑫船舶机电设备厂投入批量生产。

【1】国际海事组织(IMO)海上环境保护委员会.修订的船舶机器处所舱底水防污染设备指南和技术条件[S].MEPC.107(49):决议,2003.

【2】万楚筠,黄凤洪,廖李,等.重力油水分离技术研究进展[J].工业水处理,2008,28(7):13-16.

【3】巢峰,徐筱欣.董玉海.船舶油污水舱底乳化液膜分离试验系统研究[J].实验室研究与探索,2008,27(2):25-27.

【4】曹建树,李卫青,郑远扬.新型波纹板油水分离器分离性能研究[J].过滤与分离,2001,11(2):12-13.

【5】马如中,何丽君,张百祁.15mg/L 舱底水分离处理重油及乳化液的技术探讨[J].船海工程,2010,39(6):38-40.

【6】叶锐.船舶油水分离器结构设计[J].港航节能,2009(4):10-17.

【7】陈文征.波纹板油水分离技术研究[D].北京:中国石油大学,2008:49-55.

【8】向平,蒋绍阶.超滤膜过滤通量计算模型的实验[J].重庆大学学报,2004,27(1):69-71.