基于EtherCAT总线的发动机压装闭环控制系统的研究

2014-03-18黄公安高伟强潘云龙阎秋生邹敏清

黄公安,高伟强,潘云龙,阎秋生,邹敏清

(广东工业大学机电工程学院,广东广州510006)

发动机中有许多过盈配合的零件(如:如气门导管、座圈、碗塞等)需要通过压力装配(以下简称压装)来完成装配过程,过盈零件的压装质量对于发动机的最终质量起着至关重要的作用[1]。在目前的压装系统中,国内以采用液压缸的压装力(以下简称压力)半环控制和位置开环控制为主[2],已不能满足汽车制造业的高精度、高效、节能、数控化的需求,而国外已经开始研究基于伺服电动缸的数字化全闭环压装技术。

发动机装配线的压装控制系统不仅要满足可靠性、稳定性的要求,还要满足响应速度快、实时性高、同步性好以及抗干扰能力强等要求。文中采用由德国倍福自动化有限公司提出的实时以太网总线技术EtherCAT,使用EtherCAT 数据帧进行通信,能够提高数据传输速度和可靠性,同时提高多轴的同步性能。

介绍了基于EtherCAT 实时总线的发动机数字化压装控制系统的总体结构,提出了压装控制系统的基本要求,同时对模糊PID 控制算法在压装过程的应用进行了论述,最后根据控制要求搭建了控制软件的整体架构。

1 基于EtherCAT 总线的发动机压装闭环控制系统结构

1.1 发动机电动伺服压装闭环控制系统的基本要求

发动机过盈零件电动伺服压装过程主要分为以下几个步骤:(1)物料传输定位。将生产线上发动机汽缸盖、缸体等机体零件(包容件)送入预定的压装位置,然后由夹具精确定位、夹紧;(2)振动料斗将气门座、导管、碗塞等小零件(被包容件)分选/定向、传输,送入压装头定位;(3)压装头快速移动精确定位,保证压装零件与机体零件安装孔同轴;(4)涂密封胶;(5)将小零件压入机体零件;(6)重复步骤(2)~(5),直至将其他零件压装完毕;(7)将压装好的机体零件送入运输线。

对于具有两个或两个以上压装头的压装设备,还需要支持对多个压装头的送料、运动定位、涂胶和压装等过程的控制。因此,压装控制系统应具有较好的适应性和扩展性,以保证设备层的柔性可重构。

在上述的压装过程中,过盈零件的压入过程是影响压装质量的关键步骤之一。压入过程结束时包容件与被包容件结合状况的好坏与否,通常需要借助压装过程中产生的压力-位移曲线(F-s)间接判断。

针对上述分析,提出了发动机电动伺服压装控制系统的基本要求:

(1)应具有快速精确点位运动控制能力,以实现压装头高效准确定位;

(2)应具有较好的柔性可重构性能,以适应不同压装类型和多头压装的需求;

(3)应具有较强的压力- 位置控制能力,以确保压装零件装配质量;

(4)应具有较高的可靠性和稳定性,以确保生产线连续可靠安全运行;

(5)应具有组网实时通信功能,以实现自动生产线联网控制。

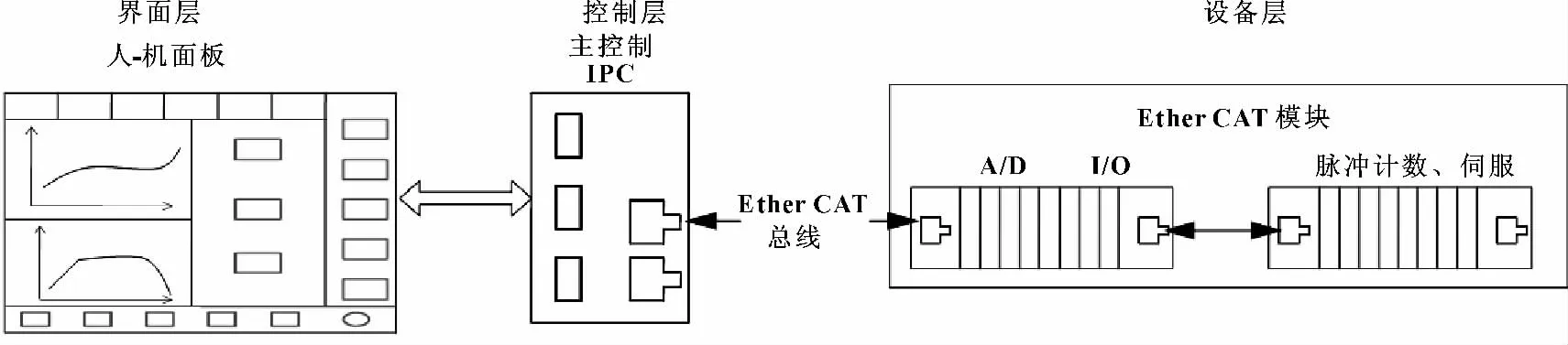

1.2 伺服电动压装控制系统构成

压装控制系统由界面层、控制层和设备层三部分组成。界面层提供人-机交互界面,主要完成参数设置、加工状态监测、生产线联网通信等功能;控制层是系统的核心,完成实时信息采集处理、闭环控制及逻辑运算等工作,并将控制信息以指令形式向设备层发送;设备层是系统的执行机构,它根据从控制层接收的指令信号完成送料、定位、涂胶、压装等工作。

该系统采用由伺服电动缸、位置传感器、测力传感器等组成的控制系统替代原有的液压控制系统实现压力装配过程中的压力-位置闭环控制。为保障系统的可靠性,使系统安装调试更方便,设备层的柔性可重构性能和扩展性能更好,以及实现全数字闭环控制的目的,该系统采用了EtherCAT 总线实现控制层与设备层数据的实时传输。图1 为伺服电动压装控制系统的构成图。

图1 伺服电动压装控制系统的构成图

IPC(工业PC)与TwinCAT 组态软件一起构成EtherCAT 主站,界面层和控制层在主站中得以实现。主站使用标准的以太网控制器,利用网络接口卡NIC(Network Interface Card)发送和接收数据,实现与设备层的通信[3]。EtherCAT 模块包括A/D 模块、I/O模块和脉冲计数、伺服驱动模块,主要完成对位置、速度运动控制以及阀门开关量等控制信号的发送,以及实现对光栅尺、压力传感器和限位开关量等反馈信号的采集。

2 设备层执行机构

2.1 压装过程压力-位置监测控制机构

压装过程压力-位置监测控制机构是压装设备的核心,主要由光栅尺位置传感器、应变式压力传感器及其信号变送器、伺服电动缸组成。图2 是监测控制机构的示意图。

图2 压装过程压力-位置监测控制机构示意图

2.2 伺服电动缸

伺服电动缸是将伺服电机与丝杠一体化设计的模块化产品,将伺服电机的旋转运动转换成直线运动,能够实现对速度、位置和推力的精确控制。与液压压装系统相比,采用伺服电动缸的压装系统具有响应速度快、定位精度高、易实现数字全闭环控制等特点。

2.3 压装头定位机构

每个压装头都带有两坐标伺服电机,利用伺服电机自带的编码器构成半闭环位置控制,实现快速精确平面定位,保证压装头中心线与机体零件的装配孔同轴。压装头能否快速精确地定位影响着整个压装系统的压装效率和压装质量,如果定位精度不够,有可能会出现压装不能顺利进行、压装产品气密性不够好等问题。

2.4 其他执行机构

把第2.2 节和第2.3 节所讲的两种机构组装起来已经能够完成基本的一次压装过程,但是在工业生产中需要满足连续、稳定、高效、安全生产的要求,这就需要相应的辅助执行机构,用于完成送料、定位、涂胶、限位等工作,这些机构主要包括辊子零件传输机构、光电控制预定位机构、机械-液压定位夹紧机构、振动料斗送料机构,行程开关等。这样,通过上述几种机构就可以实现自动化的压装生产。

3 闭环控制原理

在压装控制系统中,主要对位置、速度和压力3个参数进行控制和监测,遵循位置控制为主、压力检测为辅的原则。

压装位置的精度影响到发动机的装配质量,压装过程中需严格控制。在此采用通用的光栅尺对执行机构实现位置闭环控制,获取执行机构的实时位置,以及确保工件压装到位。

压装力受到负载因素和电机因素的影响。负载因素主要有工件之间的过盈量、摩擦因数等。电机因素主要是指电机的控制性能,由电机的输出转矩公式T=9 550P/N 可知,在功率P 一定的情况下转矩T 和转速N 具有反比关系,所以通过控制速度可以调节压装力。

3.1 压力-位置闭环控制

在压装系统中利用光栅尺得到实际的位移,然后根据位移的变化获取速度,通过控制速度去调节压力,同时把压力传感器反馈的实际压装力与理想的压力进行比较,根据比较的结果确定速度的变化趋势,最终实现压力-位置闭环控制。

但是在压装控制过程中,由于无法直接控制电机的转矩,对压装过程中产生的压力很难做到精确控制,只能通过改变速度去改变压力,使压力维持在一定的范围内,所以压力的变化过程是一个非线性的动态过程。根据零件的材料、配合件的过盈量,可通过实验或者采用有限元模拟仿真得到压装过程中压力-位移(F-s)曲线的压力上下极限控制范围,在压入的过程中实时检测压力F,通过改变速度v,使F维持在Fmax和Fmin之间,如果F 超出此范围就把该次压装视为失败。

3.2 模糊PID 控制

从上面的分析可以看出,压装过程中对压力的控制是非线性的,具有时变、滞后等特性。常规PID 控制器以其成熟的技术已在工业控制中得到广泛应用,但是它只能利用一组固定的参数进行控制,不能兼顾动态和静态性能,鲁棒性较差,对非线性、大时滞、时变参数等难以获得满意的控制效果[4]。相反,模糊控制非常适用于那些数学模型难以获取、动态特性不易掌握(非线性)或变化非常显著的对象,但是模糊控制器本身消除系统稳态误差的性能比较差,难以达到较高的控制精度[7]。模糊PID 控制结合了两者的优点,弥补了两者的不足,已经在控制领域得到了广泛的应用。

在压装过程中,由于把压力值作为主要监视对象,通过改变速度的大小来改变压力值的大小,所以在模糊控制器中把压力值的变化量ΔF 以及变化率ΔF'作为输入量,把速度值v 作为输出量,根据以往的控制经验建立相应的隶属函数和知识库。模糊控制的主要任务就是要找出PID 控制的3 个参数(Kp,Ki,Kd)与ΔF 和ΔF'之间的模糊关系,在控制过程中不断检测ΔF 和ΔF',根据确定的模糊控制规则对PID 3 个控制参数进行在线整定,满足不同ΔF 和ΔF'时对3 个参数的动态要求,从而使PID 控制处于最优工作状态,满足控制性能要求。

4 控制软件设计

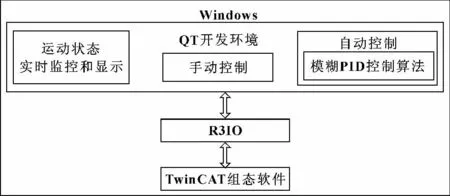

控制软件在Windows 实时环境下采用TwinCAT组态软件和QT 编程软件开发,主要用于参数配置、状态反馈显示、运动控制与PLC 控制以及实时数据通信处理等。

4.1 控制软件的整体架构

图3 是控制软件的整体架构图。

图3 控制软件的整体架构

由图3 可以看出,整个控制软件主要在QT 环境下开发,主要包括3 个模块:运行状态的实时监控和显示模块、手动控制模块以及自动控制模块,其中自动控制控制模块包含有模糊PID 控制算法。控制软件发出的命令数据必须通过TwinCAT 软件才能到达设备层,同时设备层反馈的数据也必须先经过TwinCAT软件才能到达控制软件,所以在压装控制过程中要同时启动控制软件和TwinCAT 软件,才能实现数据的实时通信。

TwinCAT 组态软件由实时环境和在开发环境中执行控制程序的实时系统组成,主要用于编程、诊断和系统配置,可以实现软PLC 控制和软移动控制。

4.2 TwinCAT 组态软件与QT 的数据接口

为了方便用户使用常用的编程软件和编程语言进行编程,TwinCAT 软件提供了与其他编程软件的接口R3IO,R3IO 提供了相应的dll 文件、头文件(.h)、库文件(.lib),只需把这些接口文件放到指定的位置,就可以实现QT 与TwinCAT 的数据通信。同时根据控制的需求,在TwinCAT 中添加相应的输出和输入变量,然后生成相应的头文件,添加的变量以结构体的形式包含在头文件中,把此头文件包含到QT 程序中,通过对头文件中的变量进行操作就可以实现对设备层的控制。

5 总结

根据发动机压装系统的要求,使用伺服电动缸代替液压缸设计了一套发动压装控制系统。新型的实时工业以太网EtherCAT 总线技术的使用有效地提高了设备层和控制层之间数据传输的准确性、快速性和稳定性,同时降低了生产成本。把模糊PID 技术应用到压装控制系统中,符合压装力控制的要求,实现了压力-位置闭环控制。最终,把伺服电动缸、EtherCAT技术和模糊PID 控制技术结合在一起,有效地提高了发动机自动化压装系统的控制性能和产品的质量。

【1】潘云龙,高伟强,阎秋生,等.基于有限元方法的发动机压装工艺仿真研究[J].机电工程技术,2012,40(10):92-96.

【2】涂富田.全自动轮对压装机的研制[D].成都:西南交通大学,2004.

【3】郇极,刘艳强.工业以太网现场总线EtherCAT 驱动程序设计及应用[M].北京:北京航空航天大学出版社,2010.

【4】王童谣,胡建易.模糊PID 自整定算法在PLC 中的实现[J].辽宁科技大学学报,2010,33(2):149-152.

【5】史小磊.基于BECKHOFFTwinCAT 的开放式数控软件的开发[D].哈尔滨:哈尔滨工业大学,2011.

【6】王晓亮.基于EtherCAT 协议的网络控制系统研究[D].大连:大连理工大学,2010.

【7】刘曙光,王志宏,费佩燕,等.模糊控制的发展与展望[J].机电工程,2000,17(1):9-12.

【8】霍玉芳,赵天明,郭玉坤.压力、位移监测系统在缸盖导管阀座压装中的应用研究[J].工艺装备,2011(5):73-75.