年产10万吨烧碱车间化盐工段模拟工艺设计

2014-03-18王盼盼李全良

王盼盼 李全良 王 筠

(周口师范学院 化学系,河南 周口 466000)

引言

中国氯碱工业发展起步于上世纪三十年代,迄今已有70余年的发展历史。从上世纪末期开始到本世纪初的近十年间,是国内氯碱工业规模和实力成长最为迅速的时期。特别是2003年后,在国内经济环境好的大背景下,随着我国聚氯乙烯反倾销案的胜诉,国内氯碱行业两大主要产品聚氯乙烯和烧碱的产能和产量增长迅速,并双双在2005年跻身世界首位,成为了当今全球最重要的氯碱行业产品生产国和消费国之一[1]。截止到2012年底,全球氯碱工业总产值已超过200亿美元,世界烧碱的使用需求量达6470万吨/年,氯的使用需求量达为6060万吨/年。

氯碱工业是我国国民经济的重要组成部分,是基础化工原材料行业,其碱、氯、酸等产品广泛地应用于建材、化工、冶金、造纸、纺织、石油等工业,在整个国家工业体系中占据着十分重要的基础性地位。氯碱工业以盐为原料,它通过电解饱和食盐水制成烧碱、盐酸、氯气、氢气,氯气还用于食品、纺织、造纸、医药等行业,氯气进一步制成以聚氯乙烯为代表的多种耗氯产品,目前我国能够生产200多种耗氯产品,主要品种70多个。冶金工业上的氢气可用以制造多晶硅白炭黑和石油化工的“加氢”产品,也可作燃料及合成氨的原料等多种用途。因此,氯碱工业在我国国民经济中具有不可缺少和无法替代的重要作用[2,3]。据中国氯碱网数据统计,截止到2012年底,我国烧碱产能达到3736万吨/年,其中离子膜法装置制烧碱产能3407万吨/年,占总产能比例达91.2%,离子膜法装置产能进一步提高,为我国化工、轻工、纺织、制药、冶金等诸多行业提供大量必需的原材料,支撑我国国民经济的稳定、快速发展。

1 烧碱生产方法及工艺流程的选择与说明

1. 1 工艺路线的选择

苛化法、水银法、隔膜法、离子膜法均可生产烧碱。但目前主要采用离子膜法制烧碱,原因如下:工艺流程简单(不需要蒸发工段,获产品量达30%以上);设备占地面积少(无需蒸发工段,大大减少了占地面积);生产弹性较大(离子膜法生产电槽能适应电流负荷的较大幅度变化,迅速调节生产负荷);安全性高(离子膜法操作维修简单、开停车安全方便、劳动强度较低);投资省、能耗低(离子膜法无需蒸发工段,蒸汽的消耗低,并且电解工段的循环水耗和电耗也大幅度降低,总能耗比水银法投资节省约 10%-15%,比隔膜法节省约15%-25%);污染程度低(离子膜法生产装置回收利用排出的废气、废液,做到达标排放,所以几乎不污染环境);氢氧化钠纯度高(离子膜制取烧碱的产品纯度高,可满足对碱纯度要求较高的纺织化纤行业)氯气纯度高(氯中含氧、含氢低)。

1.2 原料的选择

原料盐,化学名叫氯化钠,分子式NaCl,分子量为58.5,熔点为804.0℃,沸点1439℃,食盐的主要成分为NaCl,杂质与产地有关。

1.3 生产工艺流程

图1 离子膜烧碱生产工艺流程图

流程简述:

(1)来自盐仓的原盐首先通过传送带送至化盐桶进入盐水工段,在此工段加入氯化钡以除去硫酸根。

(2)然后经过预处理器及膜过滤器时加入氢氧化钠、碳酸钠、氯化铁,通过干盐饱和系统,用盐酸中和变成一次精盐水。

(3)一次精盐水再通过二次精制变成二次精盐水,二次盐水精制的主要工艺设备是螯合树脂塔,分二塔式和三塔式流程。

(4)精制出的二次精盐水调配后送到电解工段,该工段用的是离子膜电解装置。

(5)电解液阳极生成氯气,到达钛冷却塔,一部分氯气冷却后变成液氯,用泵把湿氯气抽入氯氢处理工序,用于包装或气化后送至氯气用户,另一部分未被液化的尾氯送至盐酸工段做盐酸;阴极生成氢气,用泵把湿氢气送至氯氢处理工序,经过洗涤、冷却送至氢气用户,另一部分经干燥与液氯工段的氯气合成盐酸;碱液流入钛冷却塔,经过淡盐水处理到达脱氯工段,又回收进入化盐工段,另一部分进电解槽参加循环。

2 离子膜烧碱装置的化盐工段工艺设计

在生产氯碱过程中,无论采用卤水、岩盐、海盐或湖盐中的哪一种原料,都含有Ca2+、Mg2+、SO2-等无机杂质,以及藻类残体、细菌、腐殖酸等天然有机物和机械杂质。这些杂质在化盐时会被带入盐水系统中,造成盐水中一些杂质在电解槽中产生副反应,降低阳极电流效率,并对阳极寿命产生影响,如果不除去这些杂质将会造成离子膜的损伤,从而破坏电解槽的正常生产,造成生产效率下降,且还会使使离子膜的寿命大幅度缩短。因此,盐水必须进行精制操作以除去盐水中的大量杂质,生产满足离子膜电解槽运行要求的精制盐水。

2.1 一次盐水

精制一次澄清盐水的效果好坏直接影响产品的质量和产品,所以该工段是烧碱生产工艺至关重要的工段[4]。离子膜制取烧碱的一次盐水采用凯膜盐水精制工艺[5],其工艺流程图如下(见图2)。

用空气充分搅拌流入配水槽的离子膜电解工序的脱氯淡盐水、经过热交换的脱硝盐卤水、二次盐水的回收盐水等。在1折流槽(利旧)中的部分脱硝盐卤水与加入的澄清剂氯化钡溶液混合反应后生成硫酸钡沉淀,上层的澄清盐水流入澄清桶(利旧),硫酸钡盐泥排入泥浆槽中,澄清后的卤盐水流入配水槽用于化盐。粗盐水从化盐池留入2折流槽内按工艺要求,分别加入精制剂氢氧化钠、次氯酸钠、和氯化钡。精制剂的作用分别如下:

(1)粗盐水中的镁离子与精制剂氢氧化钠在前反应槽内反应生成氢氧化镁。

(2)精制剂次氯酸钠把菌藻类、腐殖酸等有机物氧化分解成为小分子有机物。

(3)精制剂氯化钡主要是去除粗盐水中硫酸根离子。

泵进入凯膜过滤器,而经过过滤的上清精盐水流入精盐水槽。在精盐水槽中一部分加盐酸调节pH值后供隔膜电解使用,另一部分送离子膜盐水二次精制工序。凯膜过滤器截留的滤渣排入泥浆槽。泥浆槽中的盐泥浆再用泥浆泵打入板框压滤机脱水,滤饼用拖车运出界区,滤液流入配水槽[6]。

1 折流槽 (利旧);2 澄清桶 (利旧);3 配水槽 ;4 化盐泵 ;5 换热器;6 化盐池;7折流槽 ;8 前反应槽;9 加压泵;10 加压溶气罐 ;11 预处理器;12 后反应槽;13后反应槽;14 中间槽;15 过滤泵;16 凯膜过滤器;17 精盐水槽 (利旧);18精盐水泵 (利旧);19 泥浆槽 (利旧);20 泥浆泵 (利旧);21 板框过滤机 (利旧)图2 凯膜盐水精制工艺流程

2.2 二次盐水精制

离子膜法电解槽使用的高度选择性离子交换膜[7],对进入电解槽中的盐水的质量要求非常的高。要求入槽盐水的钙、镁离子含量低于20wtppb[8]。而普通的化学精制法只能使盐水中的钙、镁离子含量降到10wtppb左右。所以若使钙、镁离子含量降到20wtppb的水平,仅仅一次精制盐水是不够的,因为离子交换膜的价格非常的昂贵,离子膜的寿命与进入电解槽中的盐水的质量有很大的关系,这就造成了二次精制盐水,必须用螯合树脂处理[9]。

二次盐水精制的主要工艺设备是螯合树脂塔,分二塔式和三塔式流程。利用螯合树脂处理一次精盐水的作用是进一步除去其中的微量的钙离子、镁离子及其他的杂质。塔的运行与再生处理及其周期性切换程序控制,可由程序控制器PLC实现,PLC与集散控制系统DCS可以实现数据通讯,也可以直接由DCS实现控制[10]。

3 关于烧碱生产过程中用盐问题的讨论

盐的原料的选择:

由于液体盐价格低,近年来,用卤水制碱一直受到重视,因为用卤水作为制碱原料,可大大降低生产成本。但对于离子膜制碱,电解槽对盐水的质量要求很高,所以各个制碱企业应根据各地的具体情况选择具体的原料盐。

本设计选用上海甲美精细化工的井矿盐。

4 盐水精制工序

4.1 原盐组成

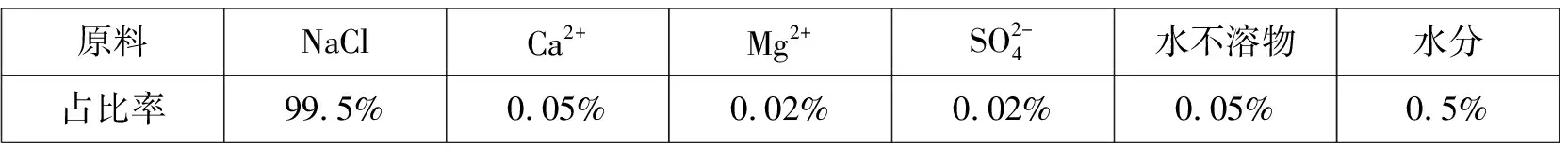

所使用的原料为上海甲美精细化工生产的原盐产品,盐的组成、回收、精盐的组成如下表:

表1 原盐的组成

4.2 回收盐成分

表2 回收盐组成

4.3 精盐水成分

表3 精盐水组成

5 设计的小结

本设计选用的原盐氯化钠含量高,节约了精制剂等的用量,采用国际上先进的离子膜法生产烧碱,设计理念先进,工艺也较为简单,便于操作,该工业盐段会给企业带来可观的经济效益,同时也非常的环保,为世界的环境保护贡献了自己的一份力量。

[1]张秋生,袁璇,肖丽丽.浅谈离子膜烧碱工艺安全设计[J].江西化工,2012,12(4):153-154.

[2]吴楼涛.关于离子膜法制碱用盐问题的讨论[J].氯碱工业,2004,2(1):10-15.

[3]杜冠华,秦中原,闫琦.淡盐水脱氯工艺改造[J].氯碱工业,2000,11(2):11.

[4]李占福.无机陶瓷膜过滤器在离子膜烧碱一次盐水中的应用[J].科技创新与应用,2012,21(11):15-16.

[5]戚明睿.一次盐水精制工艺改造[J].化工设计通讯,2006,32(4):28-31.

[6]马福祯,宋作强.戈尔膜分离技术在盐水精制工艺中的应用[J].2003,7(1):12-13.

[7]骆雁,许亚洲.CENTUM-CS1000在离子膜制碱工艺中的应用[J].氯碱工业,2003,11(12):43-45.

[8]潘柏茂,罗志.全卤代盐制碱工艺改造[J].氯碱工业,2008,21(11):12-14.

[9]B.V.Tilak,S.D.Fritts.Comments on the Estimation of Caustic Current Efficiency of Ion Exchange Membrane Chlor-Alkali Cells [J].Journay of Applied Electrochemistry,1992,11(22):675-677.

[10]B.V.Tilak,S.R.Fitzgerald,C.L.Hoover.Estimation of Current Efficiency in Ion-Exchange Me-mbrane Chlor-Alkali Cells [J].Journal of Applied Electrochemistry,1998,34(18):699-704.