Ø101.6mm套管井油套分注工艺技术的研究与应用

2014-03-18王志国中石化河南油田分公司第一采油厂河南桐柏474780

王志国 (中石化河南油田分公司第一采油厂,河南 桐柏474780)

沈威 (中石化河南油田分公司石油工程技术研究院,河南 南阳473132)

刘成新,徐广杰,刘立新,段小坤 (中石化河南油田分公司第一采油厂,河南桐柏474780)

1 概况

随着河南油田进入开发后期,注水井套管损坏状况日趋严重,套管损坏井 (以下简称套损井)数逐年增多。油田开发难度逐渐增大,注采失衡、配注滞后的矛盾逐渐显现。为了更好地解决注采矛盾,加强井组治理,降低钻井成本[1],注水井套管损坏后,采用Ø101.6mm套管固井工艺进行二次固井,该工艺施工周期短,投资少,大大降低了开发成本,且能达到新井同样的效果,具有很大的发展前景。但是,套损井修复后井筒尺寸变小,内径只有86mm,常规的分注工艺管柱外径较大,在Ø101.6mm套管井中无法下井使用。且Ø101.6mm套管的内径只有86mm,使井下工具特别是封隔器、水力锚、配水器的径向尺寸排列矛盾突出,设计、加工十分困难[2]。正因为Ø101.6mm套管井缺乏配套的井下工具及技术,使原有的注水井无法正常注水,严重影响注水井的利用率,造成区块注采不平衡,给油田的稳油控水带来一定威胁,影响Ø101.6mm套管二次固井技术的推广规模。

2012年第一采油厂有十几口井采用Ø101.6mm套管二次固井,且急需分层注水。为解决这一矛盾,开展Ø101.6mm套管井油套分注工艺管柱研究。截至2013年底,Ø101.6mm套管井油套分注工艺现场试验了21口井30井次,下井管柱工艺成功率100%,密封有效成功率100%,满足了河南油田Ø101.6mm套管井油套分注工艺的需要。

2 技术分析

2.1 结构

小套管分注工艺管柱示意图如图1所示。Y221-80封隔器用于分隔小套管内的注水层位。SLM-80水力锚在注水过程中锚定在小套管内,防止管柱上顶,解封Y221-80封隔器,实现油套分注工艺。

2.2 工艺原理

将Y221-80封隔器和SLM-80水力锚与Ø60.3mm油管连接好,按设计要求尺寸下入井内,通过变扣将Ø60.3mm油管变为Ø73mm油管 (确保变扣接箍在小套管悬挂点上方)下至完井位置,上提旋转下放坐封Y221-80封隔器,打压至15MPa验封合格,装好井口。在地面从套管、油管分别注水,各层注入通道从地面开始相互独立地流经各自的通道注入到相应的地层,通过地面的流量调节阀调节注入流量,并通过地面的各层独立的流量计、压力表直接读取注入到各层的注入流量和注入压力,从而实现Ø101.6mm套管井油套分层注水工艺。

2.3 主要技术参数

工具最大外径为80mm、最小内通径为35mm;坐封负荷为4~6t;工作温度120℃,密封压差30MPa。

图1 小套管分注管柱示意图

3 主要配套工具

3.1 Y221-80封隔器

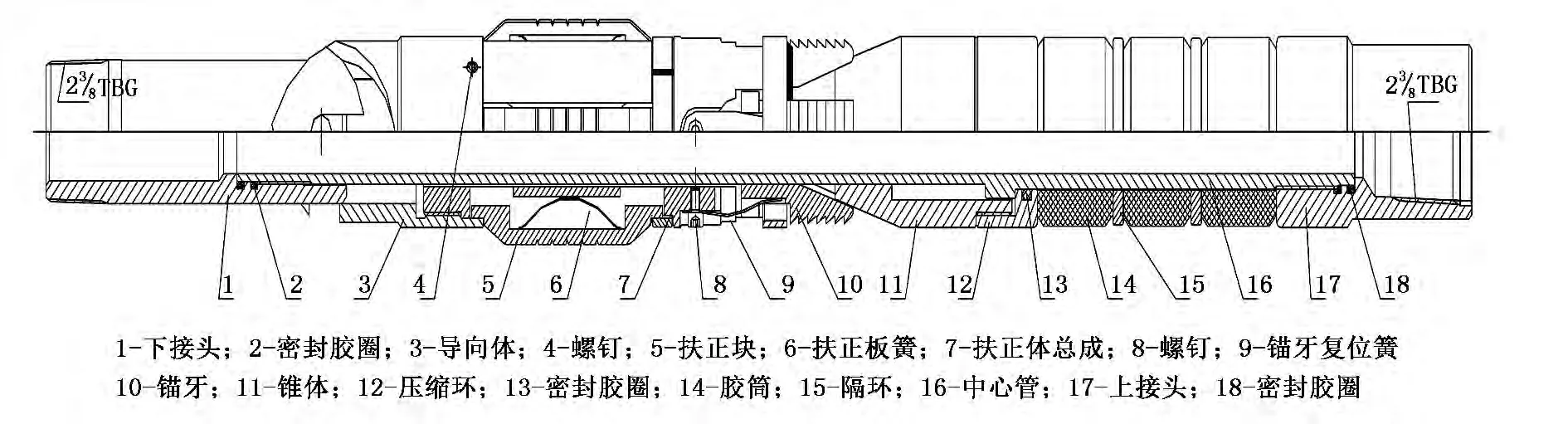

1)结构 Y221-80封隔器主要由上接头、胶筒、锥体、锚牙、扶正体、导向体、下接头等部分组成。封隔器结构示意图 (见图2)。

图2 Y221-80封隔器结构示意图

2)工作原理 封隔器在下井过程中换向机构的销钉始终在轨道下死点内,当封隔器下到设计位置后,上提至坐封所需高度,销钉移动到轨道的最上端,再正转管柱,此时中心管也不停地旋转,销钉沿轨道槽转出,然后下放管柱,在扶正块与套管内壁摩擦力的作用下,托住卡瓦牙,椎体下移撑开卡瓦,卡在套管壁上,并且在油管的重量作用下使胶筒轴向压缩、径向扩张,从而封隔油套环空。解封时,上提油管,中心管上移,销钉沿轨道斜壁移至轨道上死点,胶筒和卡瓦牙收回,从而解封。

3.2 SLM-80水力锚

1)结构 SLM-80水力锚主要由主体、扶正体、弹簧片、锚牙组成。水力锚结构示意图 (见图3)。

2)工作原理 油管内憋压,水力锚锚爪在液体压力的作用下向外伸出,卡紧套管内壁,实现锚定动作。当油管泄压时,油套不存在压差,锚爪在挡板内弹簧的弹力作用下收回,解除锚定作用。

3.3 流量控制器

1)结构 流量控制器主要由外管总成、阀座、阀芯、调节杆、轴承、堵头组成。流量控制器结构示意图 (见图4)。

2)工作原理 地面流量调节阀主要包括阀体、阀杆和阀座总成,阀座总成上设有连通阀体内外的出水孔,阀杆转动装配在阀体上,出水孔沿阀杆的径向偏离阀杆的中心线,阀杆的内端止旋装配有用于调节出水孔的内端口大小的旋转盖板。水孔的内端口呈扇形,旋转盖板的形状为与出水孔的内端口对应的扇形,因此,在使用的时候,可通过旋转阀杆,以旋转盖板与出水孔内端口的相对位置关系变化来调节出水孔的内端口的大小,从而实现对注水量的调节。

图3 SLM-80水力锚结构示意图

图4 流量控制器结构示意图

4 主要技术特点

1)Ø101.6mm套管井油套分注工艺管柱配置先进,适应范围广,可用于分层酸化,也可用于验套等工艺。

2)Y221-80封隔器和SLM-80水力锚,解决了套管内径小 (Ø86mm),配套工具径向尺寸排列矛盾突出的问题,实现了Ø101.6mm套管井油套分层注水工艺。满足了生产需要,为Ø101.6mm套管井油套分注提供了切实可行的技术手段,填补了河南油田该系列套管分层工艺技术的空白。

3)Y221-80封隔器具有耐高压高温的性能特点,坐封简单可靠,封隔器可以多次坐封,再通过SLM-80水力锚实现管柱的双向锚定,防止管柱蠕动封隔器解封。通过地面流量调节阀能够精确调配各注入层的注入量,简单方便,无需投捞调配和分层测试。

5 现场应用情况

截至2013年底Ø101.6mm套管分注工艺技术现场试验21口井30井次,从施工情况看,下油套分注管柱工艺成功率100%,从分层注水压力和注水量来看,有效成功率100%,累计增注25210m3,控水13030m3。

其中,双J7-135井是双河油田古近系核桃园组三段Ⅴ油组 (用符号表示为)下层系的一口注水井,砂厚13.6m,有效厚9.2m。该井2013年3月16日大修后分注,分核三段Ⅴ油组14小层(Eh53(14))与核三段Ⅴ油组15、19小层 ()油套分注,配注分别为50、60m3/d,3月20日单注套管在压力15.8MPa下不吸水,在泵压16.2MPa、油压12.8MPa、套压0MPa时油管吸水51m3/d,套管因不吸水停注;于6月24日至7月8日酸化,酸化后按与一级两段油套分注,配注为50/20m3/d,在泵压16.2MPa,油压4MPa,套压4.9MPa时分层注水量为59/18m3/d,注水压力低,7月25日测氧活化找漏时遇阻,对射孔段上下找漏。8月20日进行找漏,8月27日下分注完井管柱。

6 结论与认识

1)通过Ø101.6mm套管分注工艺的研究,满足了生产需要,为Ø101.6mm套管井分层注水提供了切实可行的技术手段,填补了河南油田该系列套管分层工艺技术的空白。

2)试验和现场应用表明,Ø101.6mm套管井油套分层注水管柱,耐压30MPa、耐温120℃,坐封可靠,性能稳定,施工操作简单。

3)Ø101.6mm套管井油套分层注水管柱现场实施不动管柱分层酸化及找漏工艺,施工工艺成功,转注后持续有效,表明管柱工具适应面广,技术性能安全可靠。

4)该技术尚有一定的局限性,管柱没有反洗通道,使其应用受到一定限制,需要进一步对管柱进行优化配置。

[1]陈友军 .小套管分注井分层测试技术探索与应用 [J].中国化工贸易,2012,(7):18.

[2]任孟坤 .4in套管井分层注水技术 [J].科技创新导报,2009,(36):53.