炉前350t天车作业碰撞平台问题解决方案

2014-03-18

(武汉钢铁股份有限公司设备管理部,湖北 武汉 430083)

炉前350t天车作业碰撞平台问题解决方案

伍 菲 马 红 徐卫文 周佑全

(武汉钢铁股份有限公司设备管理部,湖北 武汉 430083)

钢铁冶炼依靠吊车吊运钢水罐进行作业时碰撞地面设备的事故时有发生。引用电子设备控制为防止行车吊物碰撞地面设备提供了可能,据此开发了防碰撞装置。

高度限制;电子标签;PLC

一、存在问题

武钢炼钢总厂四分厂炼钢工艺采用氧气复吹转炉方式,炼钢转炉的平台距离地面12m,转炉炉口在转炉平台的上面。炉前30m高的房梁上安装有3台桥式起重机。由于吊车司机操作不当,起升高度不够时常与转炉平台相碰撞造成事故。如2011年3月29日7点25分,由于吊车主卷高度不够,使吊物铁水罐底部撞坏转炉平台北边护栏,造成停产2h的事故。又如2012年1月18日,又因上述原因,铁水空罐又一次将转炉平台上的拆炉机从12m高处撞落至地面,造成较大设备事故。上述两起事故不仅影响了炼钢正常生产,还造成了巨大的经济损失。如果不解决在炼钢生产中铁水罐直接撞到炼钢平台及设备的问题,还可能引发更大的事故。

经对2号350t桥式起重机上现有的设备进行分析发现,在2号350t桥式起重机上加装防碰撞装置就可控制起重机的安全运行。

二、设备系统简介

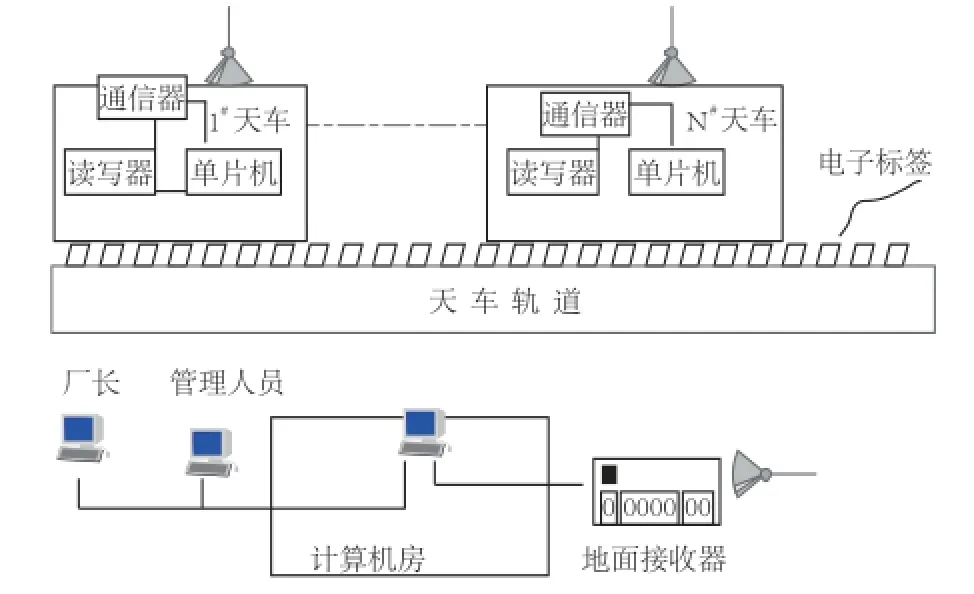

防碰撞装置主要由电子标签定位、主卷极限及PLC控制系统组成。可以通过电子标签及主卷极限对吊车大车的运行位置和主卷的提升高度进行采集,并传输给PLC,由PLC控制吊车在不同区域内主卷高度。当在某设定区域内,如果吊车提升高度达不到预设值时,大车无法运行。系统如图1所示。

图1

1.PLC控制系统

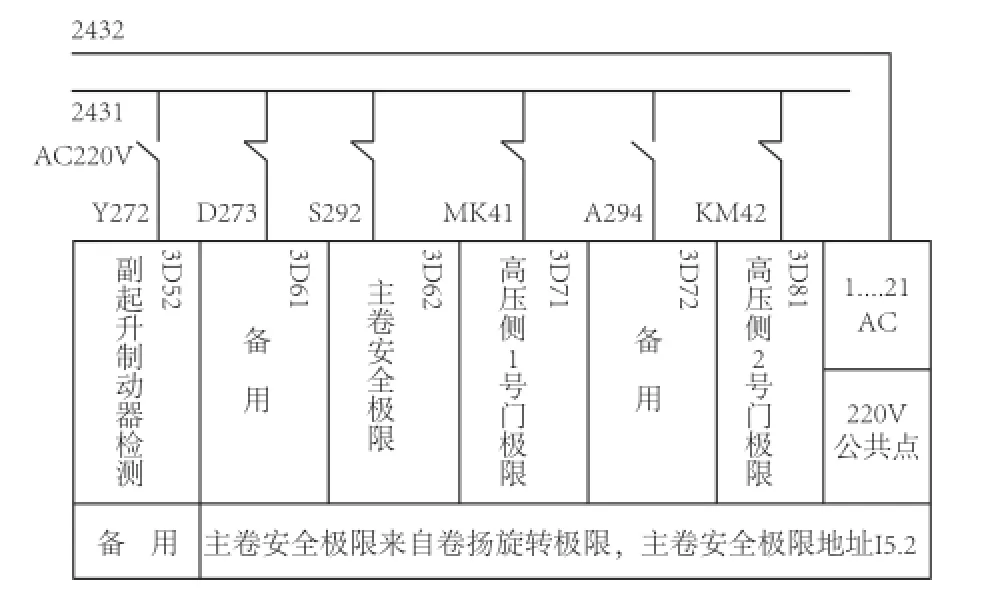

炉前2#350t天车的控制系统由SIEMENS CPU315-2DP通过PROFIBUS连接DP从站和CP通信模块等组成。控制系统硬件组态如图2所示。

图2

2.电子标签系统

此天车还有一套远程监控系统,该系统检测采用射频识别技术和编码器技术相结合。将这种技术应用于行车位置识别,并进行动画模拟仿真现场设备运行,记录天车运行轨迹。通过天车上PLC把设备数据整合打包,运用无线数传把所需信息传到地面站,地面站通过软件把接收信息进行处理,及时为地面人员提供天车的实时状态,并对关键指标提出预警和报警。系统结构见图3。

图3

系统通过天车安装读卡器扫描护栏标签信息,将标签数据传到PLC中,PLC再通过以太网模块和数传电台实现无线发送,地面接收装置接收PLC发过来数据传送到计算机房工控机,工控机WEB发布到全厂办公网中,可实现天车信息全厂监控管理。

三、设计

针对炼钢四分厂炉前3台起重机的运行速度和工作的环境状况分析,若想杜绝此类事故的发生,最佳方案是在控制系统里加上一套“高度限制大车行走,高度提醒”模块。

有3台双梁双轨起重机坐落在炉前跨度为21.75m、轨道标高为26m、起升高度为龙门钩(主钩)都在29m、副钩31m。起高极限为龙门钩小于5m、副钩小于2m。若是炉前2#350t天车司机每次吊铁水跨越这个转炉平台时天车有“高度限制大车行走,高度提醒”功能,就能制止撞击平台事故的发生。

四、改进方案的实施

按照上述方案,针对现场情况,研究制定了“点位限制,点位提醒”的方案,先对加料2号350t起重机做出方案试用。

先从南仓电气室放一根KVVRP3×1.5的控制电缆到主起升卷扬旋转极限找一个常开触点接入PLC,把起升限位调到15.9m的位置动作。再在操作台上装一个指示灯接到司机室PLC;PLC输入接线图见图4。

图4

电气PLC输出图见图5。

图5

系统通过天车读卡器扫描护栏标签信息,将电子标签数据读到PLC中,再按照现场的特定环境,从北向南一共70个电子标签,每个电子标签距离5m,指定从南向北第57号电子标签,从北向南第50号电子标签,为指定的限制位置。

(方向:向右是50号电子标签,向左为57号电子标签,这是便于下面的PLC编程)

修改后的PLC系统如图6、7、8所示。

图6

图8

这三套系统中程序段15、程序段12(增加的右行程序即图5、6)。程序段13即图7是高度指示程序。当司机习惯向右行驶时,忘记主钩的高度还没到,还继续开向转炉平台,设定在提前6m的位置做一个安全极限(57号标签的位置)和安全高度的限制,强迫天车在未达到此高度(15.9m)时自动减速3s后平稳停下,只有高度达到才能通过。

左行程序与右行程序同理,只是把标签改为50号标签。

五、效果

这套系统2012年3月9日安装使用至今没有出现碰撞炉前平台及设备事故。

TH213

B

1671-0711(2014)10-0057-02

2014-07-13)