超高压水射流技术在铁路货车除锈中的应用与研究

2014-03-17吴忠强

吴忠强

(1.安徽理工大学机电工程学院,安徽 淮南 232001;2.淮南矿业集团铁运公司,安徽 淮南 232082)

统计显示,影响涂层寿命有以下因素:钢铁表面除锈质量49.5%;涂装工艺条件26.5%;涂层厚度19.1%;涂料种类4.9%。可见,涂装前钢材表面处理的质量是影响涂层保护性能的最重要因素。显然,钢材表面处理的质量控制是确保涂层保护性能的关键环节。所以,铁路货车厂修前表面除锈质量尤为重要。

1 超高压水射流用于铁路货车除锈的可行性

铁路货车检修主要采用预防性计划修,涉及到涂装作业的主要安排在厂修期间完成,厂修周期6~12 年不等,8 年一次厂修作业的车型居多。除锈主要是去除铁锈、氧化皮及垃圾等物,为涂装做准备。铁路货车除锈的目的是在一个厂修期内使车辆表面油漆附着良好,不起皮、不掉渣、不龟裂,有效防止腐蚀,延长车辆的使用寿命。目前铁路货车常用的除锈方法主要是抛丸除锈、喷砂除锈和手工除锈。

抛丸除锈是利用高速旋转的叶轮将磨料抛向钢铁表面,形成一个混沌的场,以干式喷丸方式作业。生产效率高,而且费用低、自动化程度高,可实现流水线操作,但抛出的钢丸和粉尘飞溅不易密封,会造成粉尘污染,占地面积大,需在室内操作,况且钢丸处理麻烦,处理钢丸大多采用掩埋,这样造成了大量的耕地浪费,同时加大了企业的支出。

喷砂除锈能较彻底地击打和剥离氧化皮、锈蚀和旧漆膜等,露出基本金属面,除锈效率4~5m2/h。但磨料不能回收,清理现场麻烦。由于环境污染较重,职工职业防护要求高,逐步被限制发展。

手工除锈工具有榔头、铲刀、刮刀、钢丝刷等,劳动强度大,粉尘等污染重,作业环境恶劣,效率低,一般0.2~0.5m2/h,氧化皮等难除,达不到规定的清洁度和粗糙度,终将被机械方法和化学方法所替代。

超高压水射流除锈是利用高压水射流的冲击作用和水撬作用,破坏锈蚀和涂层对钢板的附着力。其特点是无粉尘污染,不损伤钢板,除锈效率高,可达15m2/h 以上,除锈质量好。超高压水射流除锈实质是由高压泵产生高压水经喷头喷射出高速水流,具有极高的能级密度,对除锈对象进行冲蚀、剥蚀、切除、剥离冲击以达到除锈的目的,具有成本低、速度快、清净率高、不损坏被清洗物、应用范围广、不污染环境等优点。2001 年,在超高压水射流除锈中引入了真空技术,将几个除锈喷嘴安装在一个真空腔内,实现真空水及废料回收,起到了良好的防止返锈的效果。

基于以上的对比分析和超高压水射流除锈在船舶、石化等其他的行业的应用,铁路货车除锈采用超高压水射流技术是可行的。

2 超高压水射流除锈的机理

2.1 铁路货车除锈标准

机械方式除锈的车体及底架须达到Sa2 级,局部不低于Sa1 级;手工方式除锈的钢结构表面清洁度不得低于St2 级。其中:

Sa2 级:在不放大情况下观察时,表面无可见油脂和污垢,且几乎没有氧化皮、铁锈、油漆涂层和异物,任何残留物应是牢固附着的。

Sa1 级:在不放大情况下观察时,表面无可见油脂和污垢,且无附着不牢的氧化皮、铁锈、油漆涂层和异物。

St2 级:钢材表面没有可见油脂和污垢,没有附着不老的氧化物、铁锈或油漆涂层等附着物。

2.2 超高压水射流除锈的图解机理

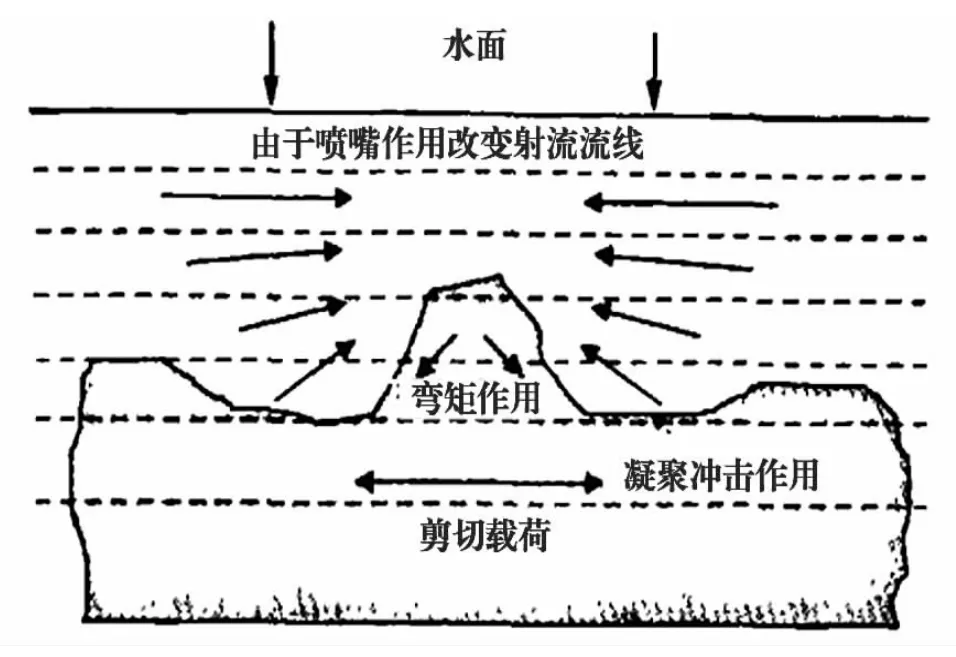

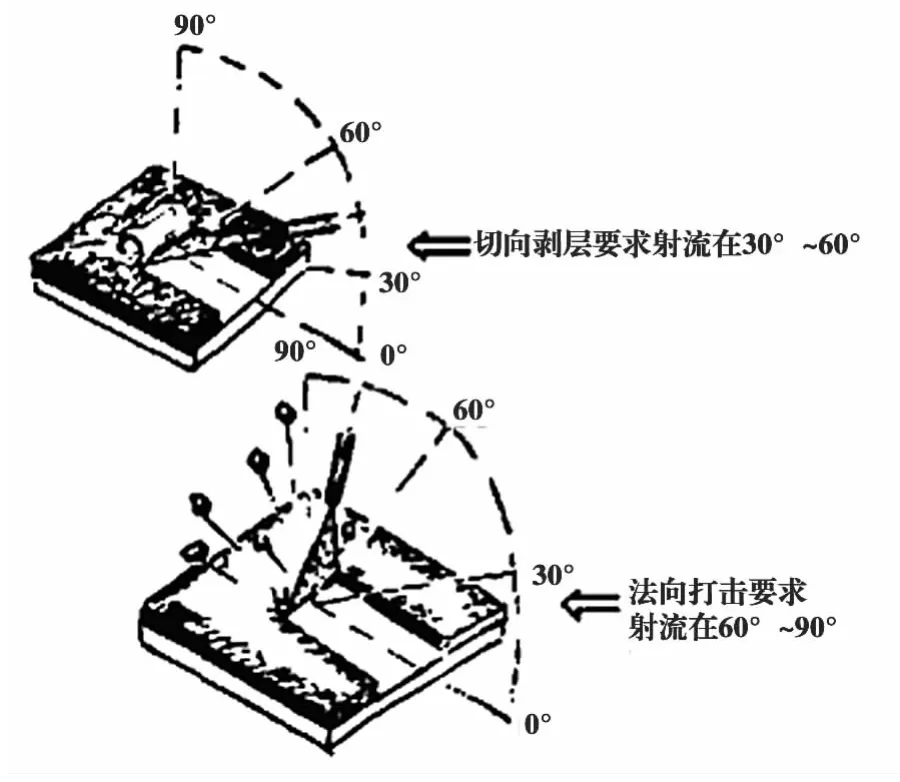

钢质表面生锈的表面形貌和表面效应如图l 所示,水射流(在水射流作用下不规则的表面受力)的法向打击和切向剥离机理如图2 所示。

图1 钢质表面生锈的表面形貌和表面效应

图2 水射流除锈机理

3 影响水射流打击剥离效应分析

射流法向(90°)最大冲击力:

式中:

F—射流法向(90°)最大冲击力,N;

d—喷嘴出口直径,mm;

P—射流压力,MPa。

上式反映了理论射流法向最大冲击力与射流基本参数间的定性关系,实际作用在钢材表面的剥离力比射流法向最大冲击力小。射流作用于物体表面的实际剥离冲击力不仅取决于射流基本参数,同时也取决于喷嘴与物体表面间的距离即靶距和喷嘴的安装角度。

关于靶距的影响,对试验数据进行数学分析可得出下列经验关系式:

式中:

L—最佳靶距,mm;

F—最大射流剥离冲击力,N;

p—射流压力,MPa;

d—喷嘴出口直径,mm。

喷嘴安装角度不同,产生的击打力和剥离力不同,也影响射流功率的发挥。试验表明,剪切剥离力要求喷嘴角度在30°~60°为佳;击打力要求喷嘴角度60°~90°为佳。

水射流中增加磨料,也是提高除锈效果的有效手段。

4 超高压水射流成套设备设计方案

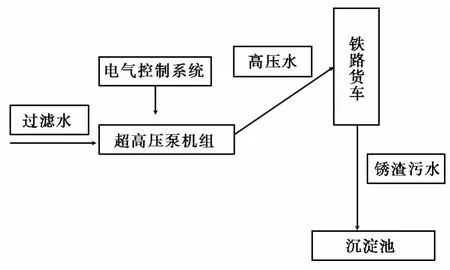

本设计方案是利用200~250MPa 超高压旋转水射流除锈,除锈标准达到2.1 所示的要求,针对个别缝隙或凹陷部位的点蚀,配合手工除锈;采用压缩空气清理滞留的水分,针对个别部位水分滞留,人工配合,已解决除锈防锈的问题;锈渣清理利用水射流冲击到地下沉淀池进行回收。图3 为铁路货车超高压水射流除锈成套设备流程示意图。

图3 超高压水射流除锈成套设备流程示意图

(1)超高压泵机系统

超高压泵组参数选择的首要任务是确定系统压力参数。超高压水射流多在250MPa 左右,这一压力可以达到除锈等级要求。根据国内外研究经验,射流流量不应该小于25L/min。然而,为防止返锈,除锈要求即除即干,流量不应超过40L/min。为保证系统能够达到预期的除锈效果,流量定为27L/min。

超高压泵站系统主要由电机、超高压柱塞泵及相关的机械传动和安全装置等组成。泵站设计最基本的原则是运行安全可靠,所以必须具有双层机械安全保护和电气控制保护;超高压泵应采用强制冷却和强制润滑,并实现对温度和压力的实时监控,确保超高压柱塞泵运行的安全可靠。系统可利用较小的气压实现超高压调节。

(2)过滤系统

使用过滤水的主要目的是为超高压柱塞泵提供有压吸入的颗粒不大于10μm 的工作介质,由于往复泵的吸入能力比较差,特别是对超高压大功率泵必须以相应流量的增压来提供强制吸入以保证流体的连续泵送,避免出现流量波动。为了避免超高压泵及管路中阀件的磨损和堵塞,要求输送到超高压泵的工作颗粒不大于10μm。

(3)电气控制系统

电气控制系统主要是实现对超高压泵站系统和泵水前处理装置中电气设备的控制,对系统各工作参数实现实时显示,对系统实时监控和保护以及对系统工作参数的实时调节。

(4)滞留水分清理系统

利用压缩空气清理滞留水分,压力控制在3~6MPa。水通过地下预留的地槽汇集到沉淀池;局部滞留采用手工配合处理,减少除锈返锈现象的出现。

(5)排渣系统

锈渣在水射流除锈的过程中脱落,部分滞留在车体内部的靠人工清理,全部坠落到预留地槽汇集到沉淀池,待处理。

5 结论

超高压水射流运用在铁路货车除锈工艺上是完全可行的,能够达到铁路货车厂修除锈标准,工艺上相对传统的整车抛丸、喷砂等除锈方式更加环保,劳动强度急剧下降,工作效率更高。目前机电一体化技术比较成熟,融合国内外成功研制的爬壁机器人等技术,建立全自动流水化除锈生产工艺线完全可行。

[1]孙志和.最新船舶涂装新技术新工艺与涂装质量检测评价实用手册[M].北京:中国知识出版社,2006.

[2]王兴如.基于超高压纯水射流的船壁除锈除漆关键技术与爬壁试验研究[D].大连:大连海事大学,2010.

[3]薛胜雄,陈正文,王永强,等.超高压水射流除锈生产线的设计及试验[J].流体机械,2008,36(06):1-5.

[4]薛胜雄,王乐勤,等.超高压水射流除锈机理试验研究[J].中国工程机械,2004,15(20):1790-1793.

[5]中华人民共和国铁道部.铁路货车厂修规程[M].北京:中国铁道出版社,2012.