CDS及导流器对Al-20%Si合金初生硅相的影响

2014-03-17张心龙李元东周宏伟刘兴海

张心龙,李元东, ,马 颖, ,周宏伟,刘兴海

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2. 兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050)

过共晶铝硅合金流动性好,具有较好的耐磨性能与较低的热膨胀系数,是制造汽车发动机活塞的理想材料[1],近年来得到广泛的关注。由于传统铸造工艺下的过共晶Al-Si合金中初生硅相尺寸较大,易成板块状、长条状,大大降低了过共晶铝硅合金的力学性能及其机械加工性能[2],因此,如何细化初生硅相成了研究的热点。细化初生硅相主要有两个途径[3]:一是添加P或稀土等变质剂;二是改进铸造工艺方法,如机械搅拌[4]、喷射成形[5]、化学变质处理[6]和快速凝固[7]等。受控扩散凝固(Controlled diffusion solidification, CDS)技术是一种新型的工艺方法。CDS的概念最初是由LANGFORD等[8]提出来用在铸钢方面,后来经过DEEPAK等[9]和KHALAF等[10]发展而来的。它是将不同成分、不同温度的两种合金熔体进行混合,最终凝固成同一成分目标合金以达到细化晶粒的技术方法。

但是在常规的CDS方法下,由于Al-30%Si(质量分数)液相线温度为816 ℃,在820 ℃下和660 ℃的纯铝混合后,混合之后的温度为750 ℃左右,比目标合金Al-20%Si合金的液相线(687 ℃)温度高出60 ℃左右,达到浇注温度所需要静置的时间就会较长,细化的效果不理想。为了使混合之后熔体温度在液相线附近,减小混合熔体达到浇注温度所需要的静置时间,本文作者在CDS混合后引入了冷却通道(Cooling channel, CC),并研究导流器角度及浇注温度对CDS制备Al-20%Si初生硅相颗粒大小、形貌及其分布的影响。

1 实验

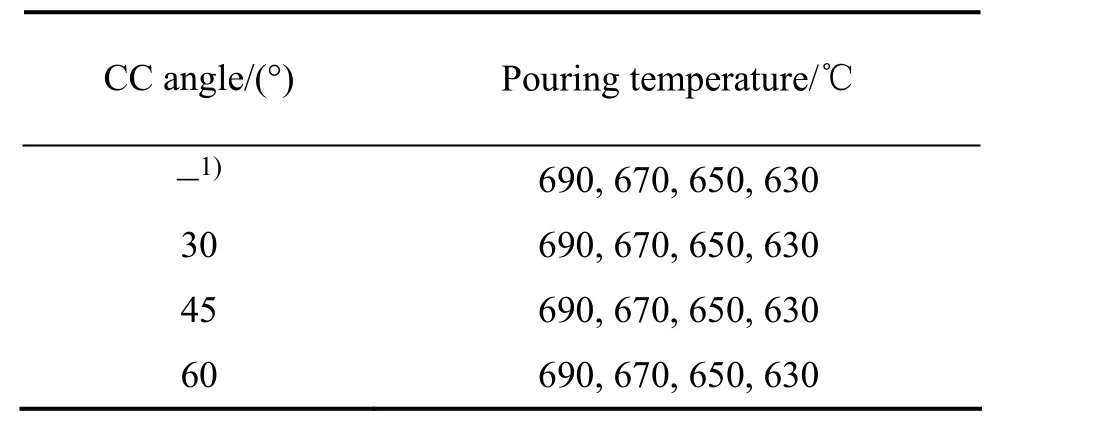

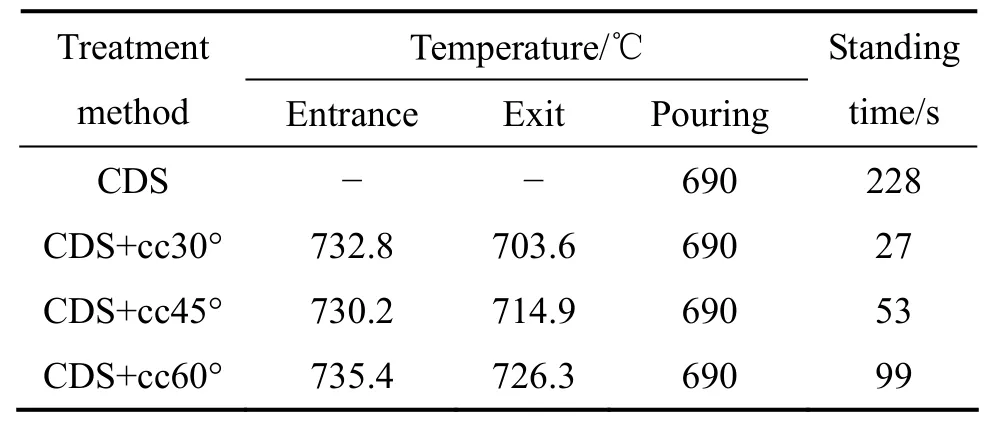

实验材料分别为Al-30%Si高硅铝合金和纯铝,液相线温度分别为816 ℃和660 ℃;目标合金为Al-20%Si合金,其液相线温度为688 ℃,具体实验方案如表1所列。

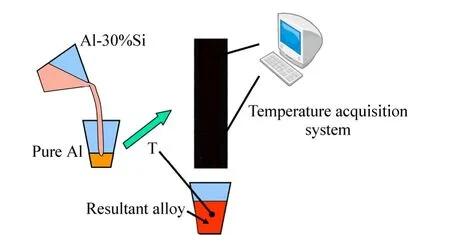

实验过程如图1所示:用两台SG-7.5-10井式电阻炉(Ⅰ)和(Ⅱ)进行熔炼,炉(Ⅰ)中熔化Al-30%Si过共晶型合金,将Al-30%Si放入石墨坩埚中,升温至液相线以上100 ℃,待所有合金完全熔化后,再加入1%的六氯乙烷精炼、扒渣,静置降温到所需温度。炉(Ⅱ)中熔化纯铝,类似炉(Ⅰ)精炼后降温至660 ℃,然后迅速将Al-30%Si高硅铝合金(合金1)和纯铝(合金2)熔体进行混合,然后立即经不同角度(30°、45°、60°)导流器(入口、出口处装置有采集温度的热电偶)流入到下方的石墨坩埚中,同时将热电偶插入熔体内部测定温度。当目标合金熔体内部各处温度均匀并达到预定浇注温度690、670、650和630 ℃时,快速将混合熔体浇注到预热至200 ℃的模具中成型,得到d15 mm×150 mm的锭料,如此制得Al-20%Si目标合金试样。

将制得的铸锭试样在相同部位取样,经粗磨、细磨、精磨、抛光后,在MEF-3金相显微镜上观察、拍照,并分析其凝固组织。采用Image-Pro Plus5.0软件进行初生硅的平均晶粒尺寸、长宽比和初生硅晶粒尺寸分布的测定。

表1 实验参数Table 1 Experimental parameters

图1 实验过程示意图Fig. 1 Schematic diagram of experimental process

2 实验结果

2.1 浇注方式对试样组织的影响

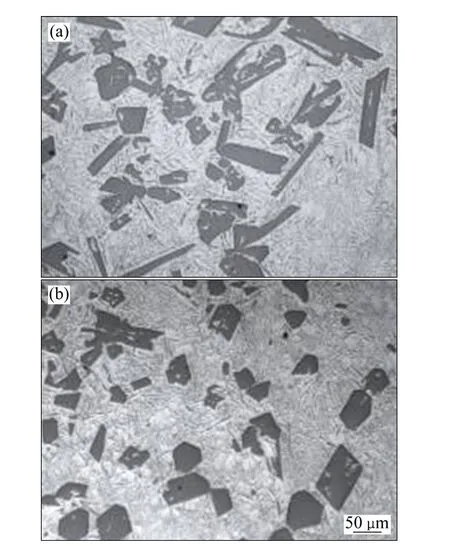

图2所示为Al-20%Si合金在传统铸造和CDS工艺下浇注温度为690 ℃时的凝固组织。从图2(a)可以看出,传统铸造下的初生硅相比较粗大,呈粗大的板片状和长条状,平均尺寸达到68.2 μm,偏聚现象比较严重。而CDS工艺下,可以看出初生硅相明显细化,不规则的长条状和大板块状的初生硅相变成了细小的规则的块状,晶粒平均尺寸为42.2 μm,偏聚现象也明显减弱了(见如图2(b))。

由于Al-30%Si液相线温度较高,混合后熔体温度也较高,因此,达到浇注温度需要的静置时间较长,细化效果不理想。为了更好地细化初生硅相,减少静置时间对实验的影响,实验过程中在CDS混合后引入了导流器。

图2 690 ℃不同铸造方式下Al-20%Si合金的凝固组织Fig. 2 Solidification microstructures of Al-20%Si alloy with different casting methods at pouring temperature of 690 ℃:(a) Conventional cast; (b) CDS cast

2.2 导流器角度对初生硅相的影响

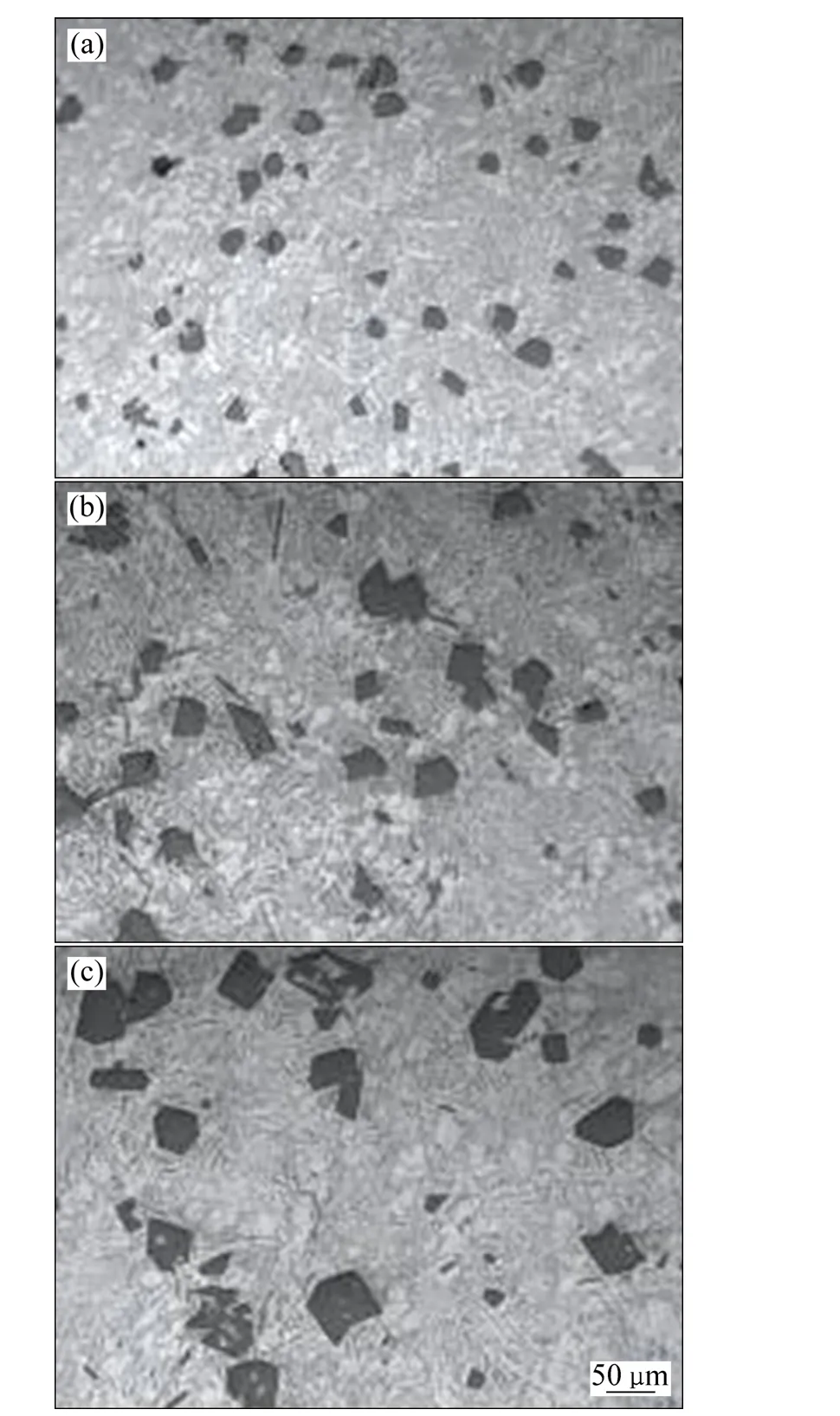

图3所示为混合后经不同导流器角度浇注温度为690 ℃时目标合金Al-20%Si合金的微观组织。图3(a)所示为导流器角度为30°时的组织,可见初生硅晶粒细小,形貌规则且在基体上分布均匀。图3(b)所示为导流器角度为45°下的组织,可见初生硅相也较小,但有了一定的偏聚。图3(c)所示导流器角度为60°下的组织,可见初生硅相变大了,但和传统铸造和CDS相比还是明显细化了。由此可以看出,CDS后再经过导流器进行浇注,可以很好地细化初生硅颗粒,并明显改善初生硅相在基体上的分布。

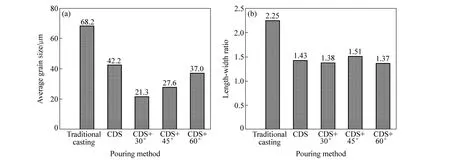

图4所示为浇注温度为690 ℃时目标合金Al-20%Si合金在不同浇注方式下初生硅相的平均尺寸和长宽比。由图4可以看出,与传统铸造相比,CDS明显细化初生硅相,改善了其形貌,平均尺寸由68.2µm减小到42.2 µm,长宽比由2.15减小到1.43;而CDS后再经导流器后的初生硅相的细化效果又都优于CDS的。导流器角度为30°时的组织中初生硅相尺寸最小为21.3 µm,长宽比为1.38,且在基体中分布均匀。CDS混合后经过导流器,随着导流器角度的减小,初生硅晶粒的细化效果也随之变好,长宽比变化不大。

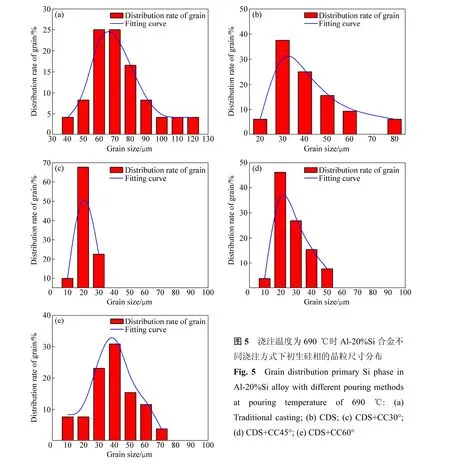

图5所示为目标合金Al-20%Si合金在传统浇注和CDS以及CDS后经不同导流器角度浇注温度为690℃时初生硅相的尺寸分布。图5(a)所示为传统铸造下初生硅相的晶粒尺寸分布,集中分布在60~80 µm之间,部分晶粒达到100 µm以上。图5(b)所示为CDS下初生硅相的尺寸分布,集中分布在30~40 µm之间。图5(c)所示为导流器角度为30°时初生硅相的尺寸分布,集中分布在20 µm左右,占到68.7%。图5(d)所示为导流器角度为45°时初生硅相的尺寸分布,集中分布在20~40 µm之间。图5(e)所示为导流器角度为60°时初生硅相的尺寸分布,集中分布在30~50 µm之间。因此,从组织初生硅相的尺寸分布可以判断,CDS后再经过导流器,导流器角度应适当减小可以得到尺寸小且分布均匀的组织。

图3 混合后经流不同导流器角度下690 ℃浇注时Al-20%Si合金的微观组织Fig. 3 Microstructures of Al-20%Si alloy with different cooling channel angles after mixing at pouring temperature of 690 ℃: (a) 30°; (b) 45°; (c) 60°

图4 690 ℃时Al-20%Si合金不同浇注方式下初生硅相颗粒的平均尺寸和长宽比Fig. 4 Average grain size (a) and length-width ratio (b) of primary Si phase in Al-20%Si alloy with different pouring methods at pouring temperature of 690 ℃

2.3 浇注温度对初生硅相的影响

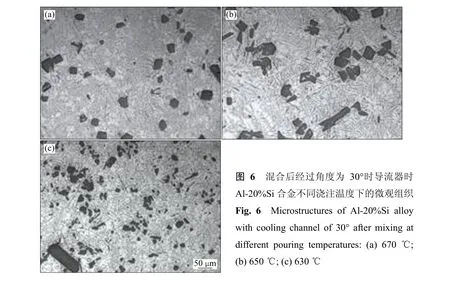

图6所示为CDS工艺混合后并流经角度为30°导流器时Al-20%Si合金不同浇注温度下的微观组织。从图6中可以看出,随着浇注温度的降低,初生硅颗粒平均尺寸是先增大后减小,且随着浇注温度的降低,伴随有大的块状初生硅相出现。当浇注温度为630 ℃时,初生硅相平均尺寸最小,但是有极少量块状初生硅相出现。

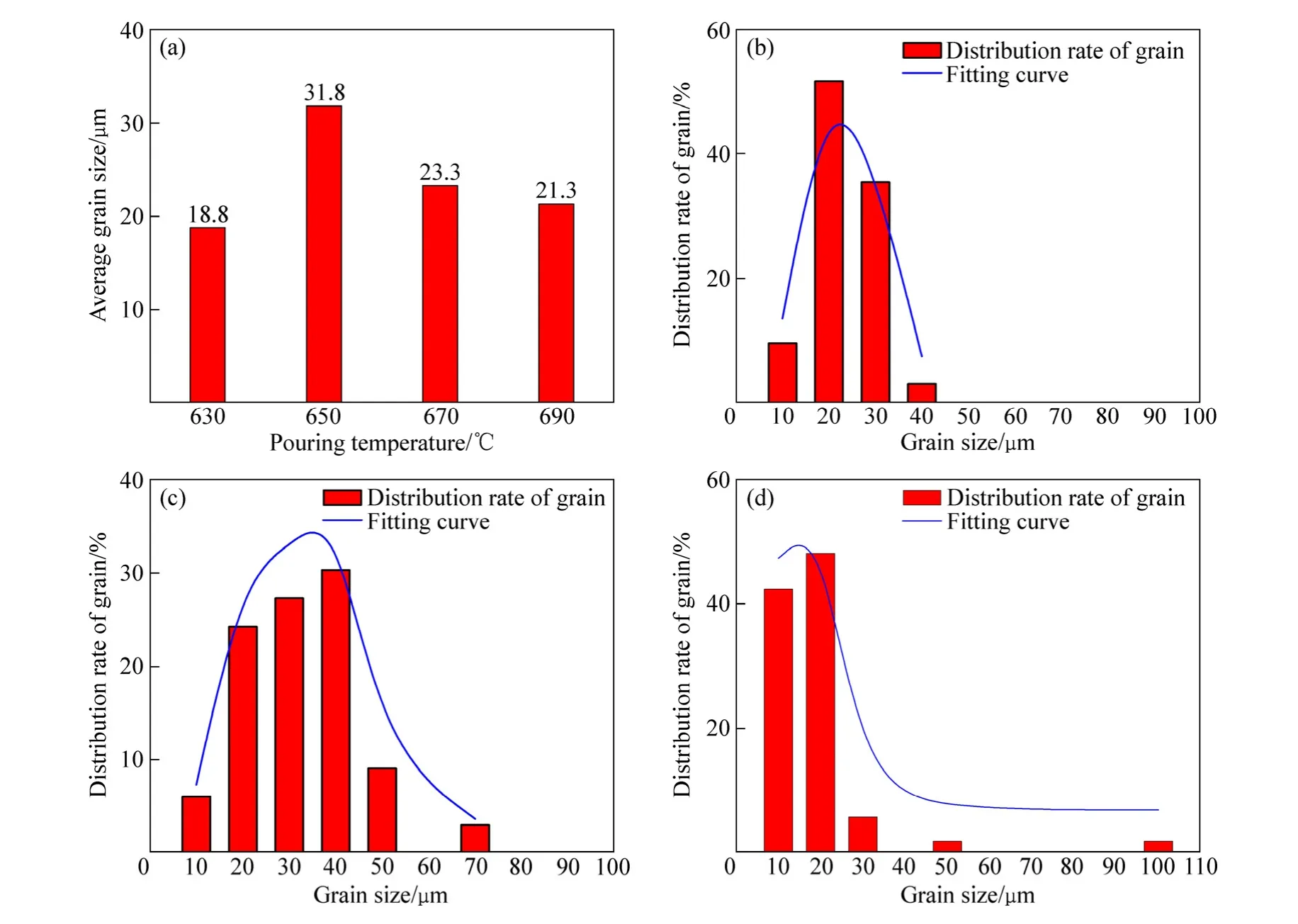

图7所示为CDS工艺混合后并流经角度为30°导流器时Al-20%Si合金在不同浇注温度下凝固组织中初生硅相平均尺寸和尺寸分布。图7(a)为浇注温度不同时初生硅相的平均尺寸大小。可以看出,初生硅相平均尺寸都在35 µm以下。图7(b)为浇注温度670 ℃时的初生硅相的尺寸分布,集中分布在20 µm,占到50%。图7(c)为浇注温度650 ℃时的初生硅相的尺寸分布,集中分布在20~40 µm。图7(d)为浇注温度630℃时初生硅相的尺寸分布,集中分布在10~20 µm,但是有少量的粒径大于100 µm的初生硅相出现。

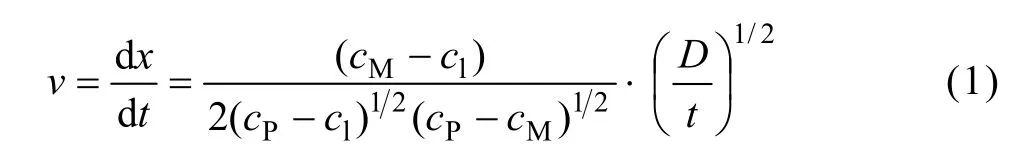

用CDS方法制备得到的Al-20%Si合金熔体,由于溶质扩散速度慢,熔体成分还没有均匀时立即流经导流器,将熔体温度降到目标合金液相线附近,再进行浇注。经过导流器后由于激冷作用有大量的晶核形成,在690 ℃进行浇注,此时大量的晶核来不及长大就凝固了。而随着浇注温度降低,熔体为半固态,浇注温度的降低导致过冷度增大,熔体内初生硅形核比较多。当温度降低到630 ℃时,此时过冷度很大,有大量的初生硅晶核产生,所以,在此温度下,浇注初生硅相比较细小。但是浇注温度越低,静置的时间就越长,随着静置时间的延长,Si原子有充足的时间扩散,初生硅易长大,出现了这种大块状的初生硅相。张蓉[11]求出了初生硅相的生长速度计算公式如下:

式中:cP和cM分别为初生相和熔体浓度,c1表示相界面熔体一侧的溶质局域平衡浓度,D表示溶质扩散系数,t为时间。由式(1)可知,随着硅原子的扩散,其外侧的硅原子贫乏区增大,长大需要的硅原子需要从更远的地方扩散而来,因而,其长大速度逐步下降。CDS经过导流器后,硅颗粒初期长大速度比较快;当浇注温度降低到630 ℃时,硅颗粒长大缓慢,过冷形核占主要地位,因此硅晶粒比较细小但有少量大块状出现。同时,这也解释了初生硅相尺寸随浇注温度呈现先增大后减小的原因(见图7(a))。当浇注温度进一步降低时,熔体的固相率很高,流动性较差,实验的操作性不容易进行,微观组织中有可能会出现更大尺寸的板块状初生硅相或者局部大板块状初生硅相的聚集。

3 分析与讨论

3.1 初生硅相形核机制

以上实验结果表明,CDS混合后再流经导流器,通过调整合适的导流器参数可以获得很细小、分布均匀的初生硅相,避免了传统铸造下大的板块状、长条状的初生硅相。晶核主要来源于如下3个部分:1) 熔体中的高熔点质点。合金熔体在没有冷却到液相线时,就存在一些高熔点相,这些相在后续凝固时可以充当晶核。张蓉等[12]证明在初生硅颗粒中心存在未熔的初生硅质点,初生硅相就是以这些未熔化的硅质点为核心直接生长长大的。2) CDS扩散凝固过冷形核。扩散凝固开始时,由于溶质扩散比温度扩散要慢得多,将合金1(Al-30%Si)浇入到合金2(纯铝)中时,合金1的液流会破裂成小液池分布在周围过冷的合金2的熔体中,初生硅大量形核。3) 导流器激冷形核及其促进游离的自由晶。

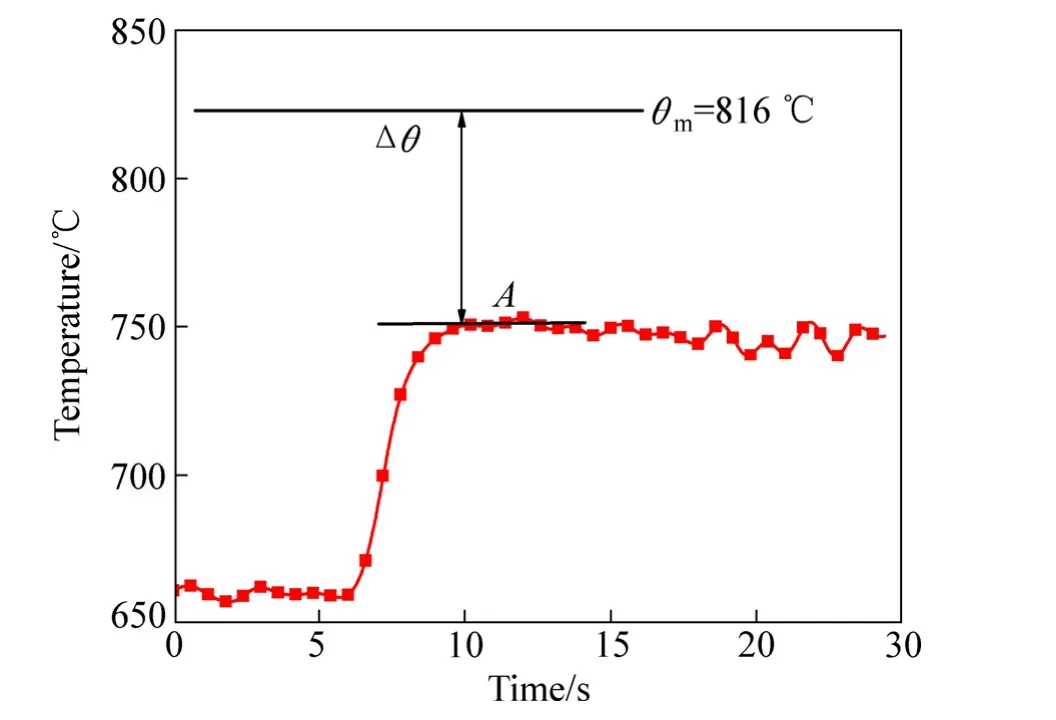

SYMEONIDIS[13]提出并实验验证了当两个母合金相混合时,在浮力、重力和冲力作用下,合金1在混入到合金2过程中会产生条带状的液流,根据液体的表面能和流动状态,在混合过程中,合金1的条带状液流会破裂成许多小液池,这些小液池分布在周围低温的合金2液体中,处于过冷状态,可以形成大量的晶核。图8所示为CDS过程中A l-20%Si合金熔体的温度变化。由图8可以看出,混合刚开始,Al-30%Si熔体会破裂成许多的小液池分布在混合熔体中,而破裂成的高温小液池周围都是处于过冷状态,如图8存在一个过冷度ΔT,导致在高硅高温的Al-30%Si小液池中会产生大量的初生硅晶核。

图8 CDS过程中Al-20%Si合金熔体的温度变化Fig. 8 Temperature change curves of Al-20%Si alloy melt in CDS process

CDS制备Al-20%Si合金,再经过导流器能更明显的细化初生硅相。随着导流器角度的减小,初生硅颗粒平均尺寸也减小。这可能是由于导流器的激冷和冲刷作用,使流经导流器的合金熔体温度迅速下降,使得熔体过冷很容易达到形核条件,产生大量细小的游离晶核在流动作用下不断地脱离导流器斜板表面,进入合金内部,形成了“结晶雨”现象[14]。合金熔体流经导流器时在重力作用下又会发生初生硅破裂,引起晶核增殖与晶粒圆整化同步进行,从而使合金发生细化和圆整化。导流器角度减小,合金熔体在导流器上经历过冷的时间就越长,导流器的激冷时间就越长,激冷作用就越明显,过冷产生的初生硅相的自由晶核也就比较多,故初生硅相越细小,导流器角度越小,流经导流器时混合和扰动的时间也就越长,促进了扩散,使熔体混合更加均匀。在导流器角度为60°时,初生硅颗粒相对粗大,这是由于倾角为60°时,合金熔体流速过快,导流器的激冷作用小,合金组织之间冲刷、碰撞、剪切作用时间过短造成的。

3.2 初生硅相的长大机理分析

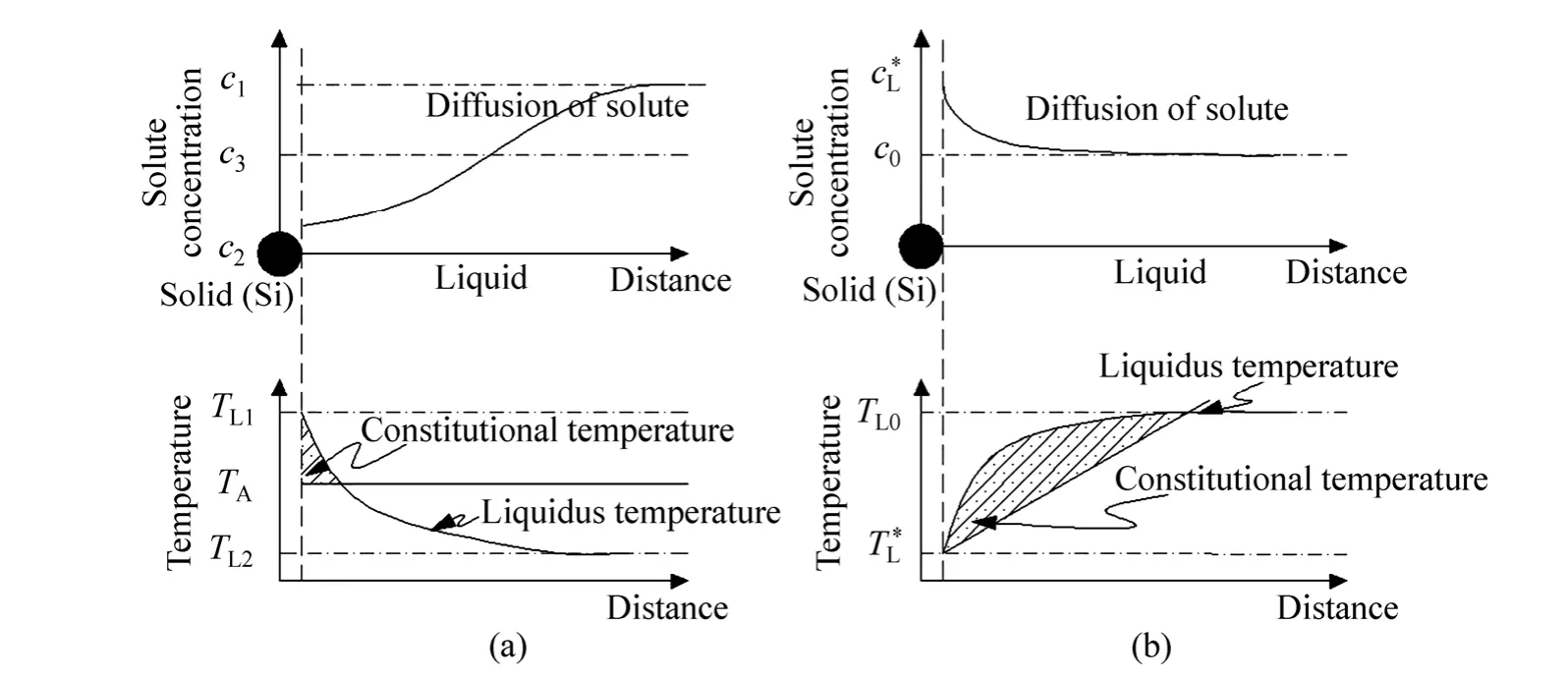

CDS和传统铸造最大的区别就是生长着的初生硅相固液界面前沿液相中溶质扩散的方向不同。传统铸造时固液面前沿液相中溶质原子富集,会远离固液界面扩散。而CDS时固液界面前沿液相中溶质原子匮乏,远处溶质原子会向固液界面扩散,从而造成前沿成分过冷区的减小,影响初生相晶粒的长大方式和形貌。KHALAF等[10]针对CDS制备变形铝合金过程中提出了一个假设,并对CDS和传统铸造中生长的初生α(Al)相前沿的凝固环境做出了对比分析。根据以上分析做出了CDS制备过共晶铝硅合金中初生硅相前沿的凝固环境(见图9)。分析可知,生长着的初生硅相前沿是铝原子的富集,硅原子的贫乏。CDS过程中,初生硅相是在破裂成的Al-30%Si小液池中形核的,许多的Al-30%Si小液池分布在熔体中,周围是成分不均匀的过冷的熔体。图9所示为CDS和传统铸造下过共晶铝硅合金中正在生长的初生硅相前沿液相中的溶质场和温度场示意图。从图9可以看出,传统铸造时前沿的成分过冷比CDS时的要大,因此,CDS下的初生硅由传统铸造下的大板块状变成了规则的细小的颗粒状。

经过导流器,随着熔体爆发形核和自由激冷晶剥落,晶粒在液流中进入生长阶段。李元东等[15]提出晶粒的最终生长形状是由凝固界面的形态决定的。CDS混合后导流器引起的液体强迫对流是凝固过程中金属液的主要流动方式。当晶粒经流体的冲刷时,溶质扩散以对流扩散占主导地位,加速了溶质扩散速度,对流加快了结晶潜热释放,界面前沿温度梯度和浓度梯度减小,使得液体中实际过冷度减小。在较小的过冷下,有利于固液界面的稳定性及硅相形成颗粒状而非星状等不规则形态。导流器对晶粒的剪切作用,抑制了晶粒的生长。

张凤巍等[16]做了混合后熔体静置时间对细化效果的研究,结果表明:随着静置时间的延长,细化效果逐渐减弱,3 min以后,细化效果基本消失,可知静置时间对初生硅相的影响是显著的。实验过程中采用十六通道的温度采集系统对导流器入口和出口处的温度进行了采集,可以得出CDS后再流经30°、45°、60°导流器的进出口温度以及达到浇注温度690℃时熔体需要静置的时间,如表2所列。由表2可看出,820℃的Al-30%Si和660 ℃的纯铝混合,在一般的CDS方法下熔体静置时间为228 s,而CDS后再流经导流器熔体的静置时间大大缩短了,CDS后流经30°的导流器后,熔体的静置时间仅为27 s,大大缩短硅原子扩散的时间,从这也可以得出,随着导流器角度的减小,初生硅相的平均尺寸也随之减小。

图9 CDS和传统铸造下过共晶铝硅合金凝固开始时初生硅相生长前沿液相的凝固环境Fig. 9 Solidification conditions in liquid ahead of growing primary Si phase in CDS (a) and conventional casting processes (b) at beginning of solidification for hypereutectic Al-Si alloy

表2 Al-20%Si合金熔体在导流器入口和出口处的温度Table 2 Temperatures of Al-20%Si alloy melt at entrance and exit of cooling channel

从宏观上看,晶粒长大是晶粒界面向液相中逐渐推移的过程[17]。从微观角度看,晶核长大就是原子逐个地由液相中扩散到晶体表面,按照晶体点阵规律,逐个占据合适的位置与晶体稳定的结合[18]。采用CDS工艺将两种合金熔体混合后得到的目标合金的熔体温度相对较高,流经导流器(60°)后出口处温度也较高,溶质硅元素的扩散速度快,静置的时间也就越长,扩散时间越充足,溶质的扩散越充分,导致晶粒长大成为粗大的不规则的初生硅相。

4 结论

1) CDS后经过导流器可以更好地细化初生硅相,820 ℃的Al-30%Si和660 ℃的纯铝相混合后,再经过倾角为30°的导流器组织最好,可以得到平均尺寸仅为18.8 μm的初生硅相,且在基体上分布均匀。

2) CDS后再流经导流器,不同的浇注温度下的组织也不同。随着浇注温度的降低,初生硅相平均尺寸随之减小,但有少量的大块的初生硅相出现,浇注温度为630 ℃时,初生硅相平均尺寸最小。

3) CDS后流经导流器,熔体中晶核主要来源于熔体中的高熔点质点,CDS扩散凝固过冷形核和导流器激冷形核及其促进游离的自由晶。导流器引发的液体强迫对流使熔体内部温度场和溶质场分布均匀,增强固液界面稳定。

4) 导流器的引入减短了静置的时间,由CDS下的228 s缩短为引入导流器角度为30°时的27 s,从而抑制初生硅晶粒的长大。

[1] 全燕鸣, 周泽华, 张发英. 过共晶铝硅合金组织对切削加工性能的影响[J]. 机械工程学报, 1998, 34(1): 1-6.QUAN Yan-ming, ZHOU Ze-hua, ZHANG Fa-ying. Effect of structure of hypereutectic Al-Si alloy on machinability[J].Chinese Journal of Mechanical Engineering, 1998, 34(1): 1-6.

[2] YE Hai-zhi. An overview of the development of Al-Si-alloy based material for engine applications[J]. Journal of Materials Engineering and Performance, 2003, 12(3): 288-297.

[3] 李 夏, 李元东, 马 颖, 陈体军, 郝 远. 混合方式对扩散凝固过共晶Al-Si合金初生硅相的影响[J]. 中国有色金属学报, 2011, 21(12): 3033-3041.LI Xia, LI Yuan-dong, MA Ying, CHEN Ti-jun, HAO Yuan.Effect of mixing ways on primary silicon of hypereutectic Al-Si alloys during controlled diffusion solidification[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3033-3041.

[4] 叶春生, 张新平, 潘 冶. 机械搅拌对过共晶Al-Si合金半固态组织的影响[J]. 热加工工艺, 2002(1): 27-29.YE Chun-sheng, ZHANG Xin-ping, PAN Ye. The Influence of mechanical stirring on semi-solid microstructures of hypereutectic Al-Si alloy[J].Hot Working Technology, 2002(1):27-29.

[5] HOGG S C, ATKINSON H V. Inhibited coarsening of a spray-formed and extruded hypereutectic aluminum-silicon alloy in the semisolid state[J]. Metallurgical and Materials Transactions A, 2005, 36(1): 149-159.

[6] DAI Hong-shang, LIU Xiang-fa. Effects of individual and combined additions of phosphorus, boron and cerium on primary and eutectic silicon in an Al-30Si alloy[J].Rare Metals, 2009,28(6): 651-655.

[7] 王爱琴, 谢敬佩, 刘忠侠, 李继文, 王文焱. 快速凝固Al-Si合金的组织形态及相结构[J]. 材料热处理学报, 2008, 29(2):99-102.WANG Ai-qin, XIE Jing-pei, LIU Zhong-xia, LI Ji-wen, WANG Wen-yan. Microstructure and phase structure of rapidly solidified Al-Si alloy[J]. Transactions of Materials and Heat Treatment, 2008, 29(2): 99-102.

[8] LANGFORD G, ROBERT E C. Steel casting by diffusion solidification[J]. Metallurgical Transactions B, 1978, 9(1): 5-19.

[9] DEEPAK S, SUMANTH S, APELIAN D, MAKHLOUF M M.Casting of aluminum based wrought alloys using controlled diffusion solidification[J]. Metallurgical and Materials Transactions A, 2004, 35(7): 2174-2180.

[10] KHALAF A A, ASHTARI P, SHANKAR S. Formation of non-dendritic primary aluminum phase in hypoeutectic alloys in controlled diffusion solidification (CDS): A hypothesis[J].Metallurgical and Materials Transactions, 2009, 40B: 843-849.

[11] 张 蓉. 熔体过热处理对Al-Si过共晶合金凝固组织及耐磨性的影响[D]. 西安: 西北工业大学, 2000: 66-67.ZHANG Rong. The effect of melt overheating treatment on the microstructure and wear resistance of Al-Si hypereutectic alloys[D]. Xi’an: Northwestern Polytechnical University, 2000:66-67.

[12] 张 蓉, 黄太文, 刘 林. 过共晶Al-Si合金熔体中初生硅生长特性[J]. 中国有色金属学报, 2004, 14(2): 262-266.ZHANG Rong, HUANG Tai-wen, LIU Lin. Growth behavior of primary silicon in hypereutectic Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(2): 262-266.

[13] SYMEONIDIS K. The controlled diffusion solidification process:Fundamentals and principles[D]. Worcester Polytechnic Institute:Mechanical Engineering, 2009: 19-23.

[14] 管仁国, 曹富荣, 赵占勇, 黄红乾, 张秋生, 王 超. WSP流变铸造与球化处理对Al-18%Si-5%Fe合金组织和性能的影响[J]. 中国有色金属学报, 2011, 25(9): 2084-2090.GUAN Ren-guo, CAO Fu-rong, ZHAO Zhan-yong, HUANG Hong-qian, ZHANG Qiu-sheng, WANG Chao. Effects of wavelike sloping plate rheocasting and spheroidisation on microstructures and properties of Al-18%Si-5%Fe alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2084-2090.

[15] 李元东, 刑 博, 马 颖, 郝 远. 导流器对自孕育铸造法制备AM60镁合金半固态浆料的影响(Ⅲ)[J]. 中国有色金属学报, 2012, 22(1): 22-32.LI Yuan-dong, XING Bo, MA Ying, HAO Yuan. Effect of cooling channel on AM60 Mg alloy semisolid slurry prepared by self-inoculation method(Ⅲ)[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 22-32.

[16] 张风巍, 李 智, 王建华, 苏旭平. 熔体混合对过共晶Al-Si合金细化的研究[J]. 热加工工工艺, 2009, 38(19): 49-52.ZHANG Feng-wei, LI Zhi, WANG Jian-hua, SU Xu-ping.Investigation on refinement of hyper-eutectic Al-Si alloy by melt mixing[J]. Hot Working Technology, 2009, 38(19): 49-52.

[17] 李 超. 金属学原理[M]. 哈尔滨: 哈尔滨工业大学出版社,1996.LI Chao. Principles of metallography[M]. Harbin: Harbin Institute of Technology Press, 1996.

[18] 李元东, 杨 建, 马 颖, 曲俊峰, 张 鹏. 浇注温度对自孕育铸造制备AM60镁合金半固态浆料的影响(Ⅰ)[J]. 中国有色金属学报, 2010, 20(6): 1046-1052.LI Yuan-dong, YANG Jian, MA Ying, QU Jun-feng, ZHANG Peng. Effect of pouring temperature on AM60 Mg alloy semi-solid slurry prepared by self-inoculation method (Ⅰ)[J].The Chinese Journal of Nonferrous Metals, 2010, 20(6):1046-1052.