在线固熔炉在轧钢中的应用

2014-03-17

(沈阳建筑大学,辽宁 沈阳 110168)

在线固熔炉在轧钢中的应用

于洪深

(沈阳建筑大学,辽宁 沈阳 110168)

介绍了在线固溶炉的主要组成以及各部分的工作原理。

在线固溶炉;电气控制系统;温度控制

一、在线固熔炉的布局与系统组成

1.在线固熔炉的布局

在线固熔(DST Direct Solution Treatment)工艺是轧钢中重要的一个环节。与离线固溶相比,在线固溶的效率更高,能源消耗更少而且良品率也更有保障。

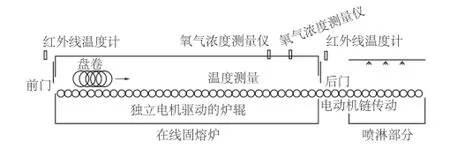

如图1所示,DST位于轧线吐丝机的下游,系统的主要功能是将不锈钢盘卷加热到一个特定的温度,然后用水降温。盘卷的加热会在一个加热炉内进行,而后通过特殊的炉辊形成的传送装置运输。通过炉子之后,喷水降温模块会对盘卷进行降温处理。炉子的进出口处装有专用炉门,而降温部分是不封闭的。

图1 DST规划图

2.烧嘴系统

DST被分成10个分区,每个分区有独立的温度控制系统,如图2所示,系统是由烧嘴、热电偶、控制器构成的闭环。

图2 烧嘴和温度分区

3.电气控制系统

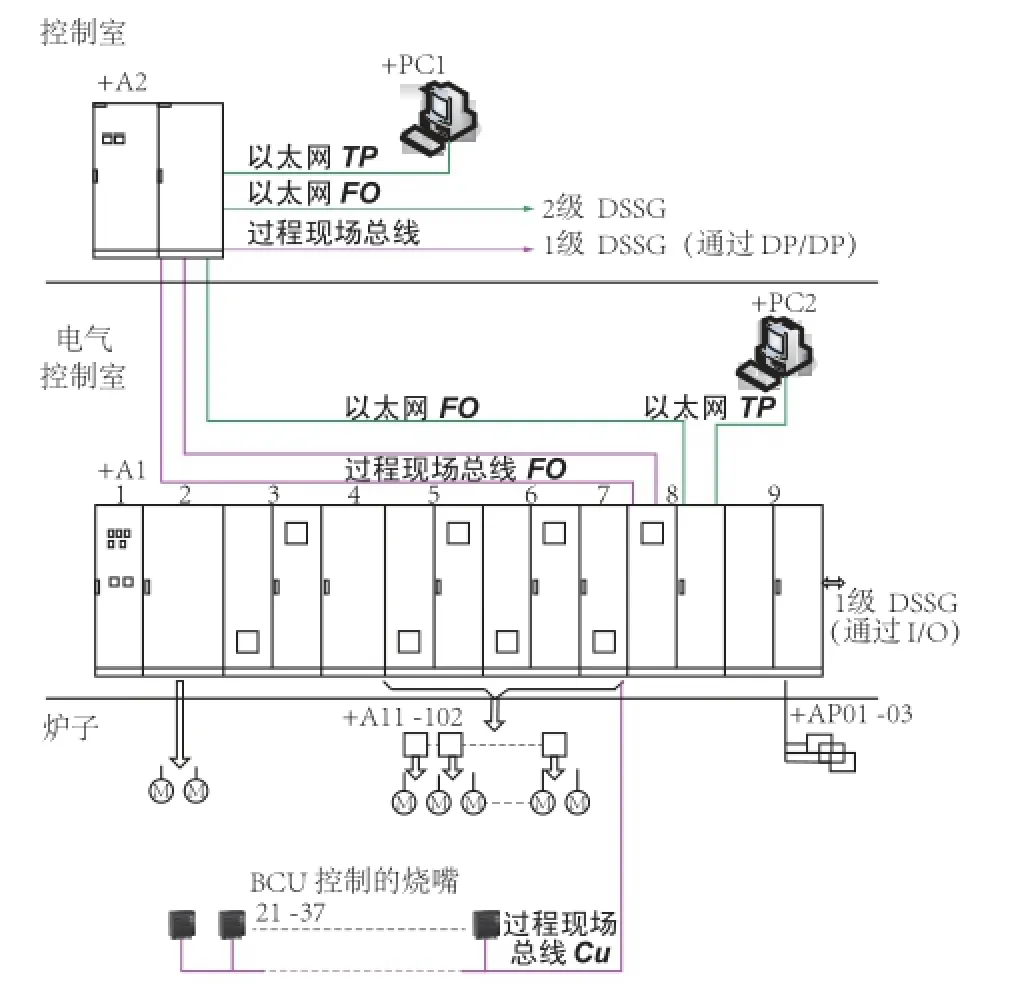

图3所示为DST的电气控制系统,根据现场实际要求分为控制室与电气室。控制室与操作室在一起,主要处理各个模拟信号与重要参数的闭环控制;电气室主要由配电部分、安全继电器部分、功率部分组成。

图3 DST电气控制系统

(1)主电气柜+A1

电气柜分为9个部分。

第一部分:进线断路器,主电源和紧急电源供电。断电时的自动切换装置。

通过控制柜门上的仪器检测进线主电源的电压和电流。

第二部分:主要有380V交流电和电动机空开。

第三部分:控制电压230V交流变压器和配电模组。24V直流单元和配电模组。

PLC输入输出单元U20:内部信号+A1和Zone 6~10的空气阀门。

第四部分:Zone 1~10温度控制以及1#到3#燃气环线安全继电器。

PLC安全信号输入输出单元U10和U50,U10和CPU1相连,U50和CPU2相连,安全相关的信号并联到这两个单元。

第五部分:炉内炉辊变频器。

第六部分:炉内炉辊变频器。

第七部分:喷淋部分炉辊变频器。

第八部分:PLC输入输出单元U30和U40,U30负责Zone 1~5气体供给线路+烧嘴阀门位置指示。U40负责Zone 6~10的烧嘴阀门位置指示。

第九部分:PLC输入输出单元U60和U70。U60控制Zone 1~5烧嘴阀门。U70负责多种设备的控制,例如烟道排出风机,炉门电机,水喷淋等,电机保护箱,本地控制面板+DSSG接口。

(2)PLC控制柜+A2

中央西门子S7-400PLC含有两个414-2DP CPU。CPU1控制DST线路中所有的功能,而CPU2只处理和CPU1对应的安全功能。这种双CPU设计是为了达到更高的安全程度。

I/O模块用于系统内所有的模拟量输入输出和+A2内部信号。安全相关信号并联到两个输入输出模块,其中一个模块使用CPU1进行处理,另一个使用CPU2处理。系统提供Proibus和以太网的通信单元、红外线温度计信号转换器、过程控制器Eurotherm模块2704,该模块可以显示炉内氧气含量,安装于前门。

(3)通信连接

PLC和操作员站间使用局域网进行通信。+PC1和+PC2分别通过双绞网线连接至+A2和+A1。控制室和电气室的控制柜通过光纤连接,即150m带有卡口的预制光纤(BFOC)。另外,还有300m长的预制FO线用于和2级DSSG系统通信。Profibus DP用于控制级的通信系统,即中央PLC和输入输出单元的通信、变频器和BCU的通信。+A1和+A2之间的双重通信连接通过150m预制的单工电缆实现。FO电缆BCU总线通过标准Profibus电缆连接到主电气控制柜。

二、DST系统的操作模式

1.DST的启炉步序

操作员通过HMI启动操作系统。启动前,所有阀门均为关闭状态,炉子处于冷却状态。前后门必须通过本地操作盒手动关闭。启动前,参数必须按如下要求设定。

(1)吹扫时间:应该大约吹扫6倍的炉子体积的流量。

(2)吹扫之后最长时间操作:就是允许在无焰温度以下操作炉子的时间。当这段时间过去后,对任何烧嘴的点火操作都需要再次吹扫。

(3)最少点火烧嘴数量:在启动主烧嘴之前,必须启动最小数量的点火烧嘴。由于点火烧嘴是按顺序一个个启动的,所以也要设定烧嘴启动之间的时间。

(4)整体重启:在炉内温度低于无烟模式温度(750℃)下点火或启炉将会被要求整体重启。

如果在最大吹扫时间以内发生停炉或是安全继电器动作,系统会从第5步启炉;反之,整体重启同样也会被执行。

(5)炉膛吹扫:步骤4,出于维修目的此步骤可以单独激活。

(6)泄漏测试:步骤5,1~3号燃气环线的测漏通过Krom Schröder阀门控制器TC410自动进行。当PLC发出开始命令给控制器TC410之后相应的进口阀门会打开同时在设定的时间内检测燃气压力的情况,如果压力正常则返回OK反之则返回Failure。泄漏测试同样可以进行手动操作。在无烟模式下重启会重新进行泄漏测试。

(7)启动点火烧嘴:步骤6,启动命令按顺序提交至BCU。点火烧嘴会在BCU锁住之前自动进行4次点火尝试。被锁住的烧嘴必须在BCU上复位。在规定最大吹扫后之间内必须点燃至少一个点火烧嘴,否则将会执行整体重启。

(8)升温:步骤7,当升温步序被激活后,Zone 6~10的主烧嘴会与点火烧嘴同步启动。之后烧嘴会在PID温度控制器和“Swap”控制器的共同作用下工作。

2.生产模式

当炉内温度上升到目标温度之后系统进入步骤8“Main Operation”。该状态可以通过HMI画面进行选择或者是通过网络接口进行远程控制。

根据录入的生产数据,PLC会计算炉辊的速度和分区的温度设定值。接口信号DO1,即操作准备就绪信号,是当达到生产温度时设定的。此时炉门打开在中间状态。当盘卷接近炉子时,入口处的红外线温度计会检测到接近的盘卷(盘卷的温度也会被记录为信息或参考量)。当盘卷进入炉子时,功能反馈量会补偿初始的温度损失。PLC通过速度数据和进入时间计算在炉子内盘卷的位置。

在经过DST之后,根据红外线高温计的显示,当坯料进入喷淋冷却部分的入口时水冷阀门就会打开。

3.待料模式

对于生产模式来说,待料模式可以根据控制模式通过HMI或者远程端口进行选择。通过炉内对坯料的跟踪,系统可以确定炉内是否为空,在最后一个盘卷通过之前系统不会切换为Standby状态。

4.摆动

当存在任何可能造成炉辊停止工作的干扰,如果温度大于200℃,炉辊会自动进入摆动模式,向前旋转再逆向转(一圈向前另一圈反向)。喷淋单元的摆动会和炉内炉辊的摆动同时开始。摆动模式能够通过HMI和DSSG接口(DI3)在本地或远程选择。

三、DST的温度控制

1.炉内的安全保护

(1)Zone 1~5的热电偶:每个分区共有4个热电偶(1#、2#、3#、4#),其中2个(2#、3#)用来测量控制回路的实际温度。它们的值都会显示在HMI上,但是用于系统控制的温度可以在两者之间最低、最高、平均进行选择。如果其中一个热电偶断路,它会自动在计算时断开并使用相连的热电偶的数据用做计算。如果测得值差异较大,就会产生报警。如果两个热电偶都断路,那么它们所在的分区就会关闭。

另外2个热电偶(1#、4#)会用做高温限制和无焰燃烧模式的温度开关。

阳新那事儿都过去十年了,冇想到今朝话赶话,大梁把这陈年旧账都翻出来了。他随即觉会到伤了我,连忙说:“我脾气急你莫见怪,我是怕你吃亏。那东洋人个个歹毒,去那儿能有个好的?你不为了我着想,也要为槐生着想啊。”

出于安全方面的考虑,控制用热电偶(2#、3#)会追踪炉内的温度,用作判断炉内是否为无焰模式的依据:如果有控制电偶指示冷,就算开关电偶显示为热,它也不可能进入无焰燃烧模式。

(2)Zone 6~10的热电偶:每个区域有2个热电偶。2#用作回路控制,同时可以进行过高温度保护(在1 170℃),这个保护通过PLC处理(无开关控制)。1#热电偶控制无烟模式的判定(无焰燃烧模式750℃)。控制用热电偶也会追踪温度,并做冷热安全备份;如果有热电偶指示冷,就算开关显示为热,它也不可能进入无焰燃烧模式。

2.温度范围

炉内主要温度的定义如下。

(1)无焰燃烧温度。温度上限设置为750℃。烧嘴可以在该上限之上不监控火焰。在上限之下时,只有BCU初始烧嘴可能运转。

(2)操作温度。当所有的分区到达该温度时,设定到900~950℃,炉子进行主操作和standby模式,可以选择生产模式。

(4)过高温度:温度上限设定在1 170℃,更高的温度会导致关闭。

3.温度控制回路

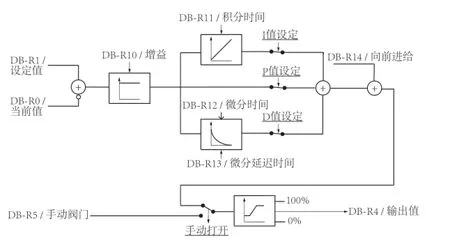

对于温度控制,每一个分区都有一个PID控制器,在PLC中通过带有标准Step7功能的FB41块实现。具体的控制参数能够从HMI上选择。

在自动模式中,设定值SP是分区要求的温度。过程量PV和SP相比较,差值用作PID的输入。可调节的参数有Gain、TI/积分时间、TD/微分时间和TM_ LAG。控制的输出OP,0~100%,连接至分区的逻辑交换器。在手动模式中,输出量直接通过HMI的MAN VALUE进行设定。Zone 1~5的一个额外功能是可以给输出直接加入一个反馈信号。

下图4所示为温度PID控制器的控制原理图,具体的参数输入位置通过DB块符号名的形式标出。

温度PID控制器的输出为功率给定信号TIC-OP,此信号决定了Swap控制的方式。输入,输出和参数被连接到每个Zone控制器的数据块。

图4 温度PID控制器

4.烧嘴控制

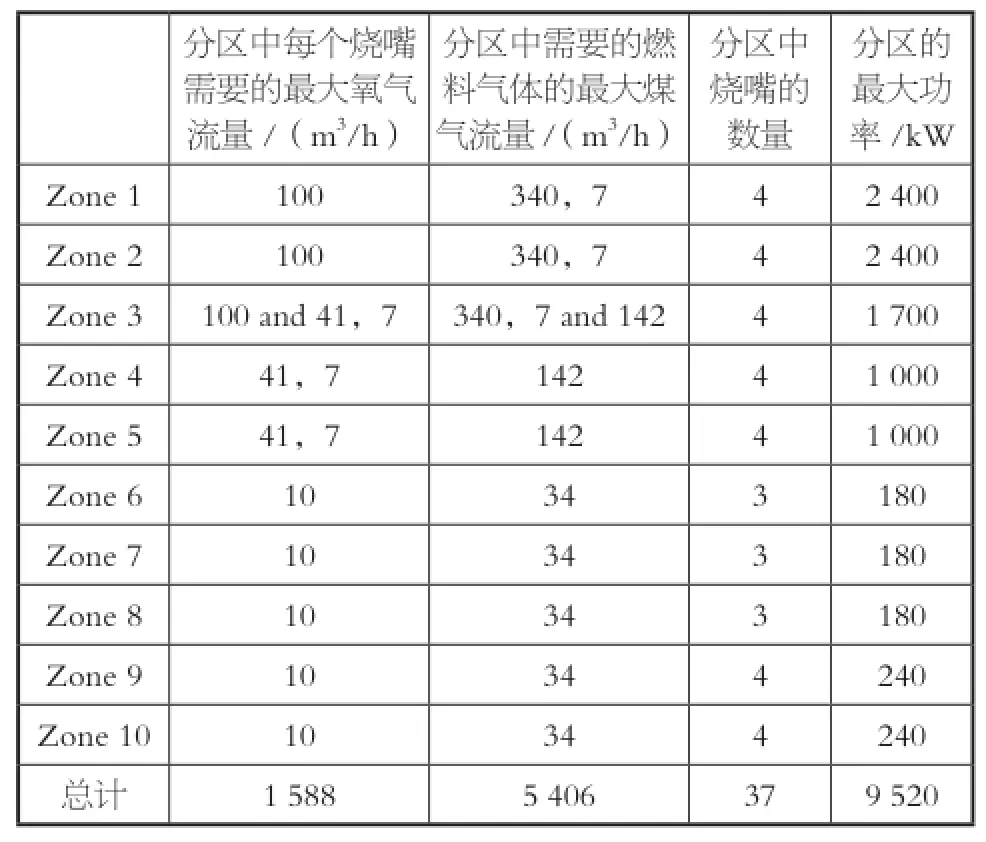

表1中表示了每个分区在不同加热输入要求时需要多少个烧嘴及其功率值。

表1 每个分区加热器的最大流量和功率

Swap功能:温度控制系统是通过Swap功能实现温度的均匀控制的。Zone 1~5区每个烧嘴的工作时只有两种状态:ON/OFF。为了使打开烧嘴数量与燃气流量(功率)成正比必须保证管线内部的燃气压力稳定。

系统会根据当前的功率给定来决定每个烧嘴开启的时间、控制器输出信号TIC-OP、和中的循环时间。由温度PID控制器计算出的TIC-OP将会被一个最大的合理值限制。

TM711

:B

:1671-0711(2014)09-0035-03

2014-08-25)