技术创新举重若轻—起重机械最新技术亮相河南长垣

2014-03-17崔荣峰河南起重机器有限公司

文|崔荣峰 河南起重机器有限公司

聂福全 卫华集团有限公司

技术创新举重若轻—起重机械最新技术亮相河南长垣

文|崔荣峰 河南起重机器有限公司

聂福全 卫华集团有限公司

在首届长垣国际起重装备展览会上展出了国内众多企业推出的新产品样机,其中一些技术具有世界首创、国际领先水平,如无齿轮起重机技术、电器防摇摆技术等。上述技术的应用对于实现起重机械轻量化设计、节能减排绿色设计及绿色制造技术的目标达成有着重要的意义和作用。

无齿轮起重机技术增效益

20世纪30年代欧美等先进制造业国家开始研究“无齿轮起重机”技术,由于没有减速机,起重机的传动装置得到简化,重量和体积得到大幅度减小。借助于PLC、变频器等现代智能控制系统,实现电机驱动大扭矩、低转速的特点。但由于电机技术的难度及起重机械使用的特殊性,一直未在起重设备上实际应用。展会上,江西工埠机械有限责任公司展出了世界首台实用化的无齿轮起重机。该起重机颠覆了起重机械传统的设计理念,消除了传统起重机长期以来存在的漏油、噪声大、断齿、断轴、效率低等现象,充分体现了节能节材、安全环保、智能控制等多种卓越性能,最大承重可达1 000t,最小可适合100kg。

该起重机核心技术是大扭矩、低转速永磁电机及控制系统的研究、与起重机械适配性的研究、安全控制系统的研究、电器控制系统的研究等方面。直接技术体现为采用自主研制的低转速、大扭矩、细长型永磁电机,设计的适合桥门式起重机工作特点的新型无齿轮驱动装置。起重机的卷筒永磁电机的外转子,在智能控制系统的指令下,通过电流和磁场的作用,直接产生低转速、大扭矩,使卷筒负载运转。该技术打破了我国将电机作为通用机械设备的设计和制造的传统观念,采用了电子、电气、机械一体化传动系统的设计和制造方案,将机械装备的性能水平从以机械特征为主转变为以电气性能为主。在设计上体现了系统一体化最优。该类永磁同步无齿轮传动装置具有额定功率低、体积小、噪声低、无润滑油污染、使用寿命提高、可以实现远程维护等特点。与国外同类技术产品相比,电机的最低恒转矩频率降至0.2Hz,是国际先进水平电机(2Hz)的1/10。

无齿轮起重机

在控制系统上,采用了毫米级的智能控制技术。可以实现多个行车同步运行,多台小车、多个吊点同步起吊,无论是远程控制或预先设定动作,都能实现精准操作。此外,还具有超载保护、纠错保护、抗疲劳保护,低噪声、节电、免维护等多种优良性能。

在安全控制上,采用了多冗余控制方法,即电机一级制动加卷筒盘式制动器二级制动的方式。其中电机制动采用了全新的制动技术,即使在制动器完全失灵同时又断电的极端情况下,也能保证吊起重物不会失速下滑,迅速使下降速度减到小于额定下降速度,使吊物平稳落地,从而避免安全事故的发生。

没有减速机可使起重机体积和重量大幅度降低。以32t起重机提升机构为例,传统提升机构自重5.23t、体积1.39m3,而GBM无齿轮提升机构重量只有2.56t、减少51%,体积0.57m3、减少59%,使用钢材节省20%以上。如国内起重机全部使用先进的无齿轮提升机构,可节约大量钢材。同时因起重机高度降低,以DQ200t/25m跨度吊钩桥式无齿轮起重机为例,整机大车轨道到小车顶部高度2.26m,比传统起重机4.86m降低2.6m,即采用无齿轮起重机后,工房建设高度可降低2.6m。按照建设一座4 000m2的厂房计算,仅降低工房高度和载重量减小就可节省建设资金260万元,相当于同样提升重量普通起重机价格的120%。因此使用无齿轮起重机的效益巨大。

该无齿轮起重机造价仅为国际同类产品的一半以下,和国内普通起重机相比,造价也仅为80%,具有十分明显的竞争优势。同时无齿轮起重机的核心部件—无齿轮驱动装置还可以广泛用于电梯、起重、矿山、船舶、发电、海上重工、石油、航空等行业。对我国起重机行业转型升级和技术创新,有着积极的引领和示范作用。

精确定位及防摇摆技术等自动化技术提效率

起重机在搬运物料达到目标位置时,由于受大车及小车加减速的影响,载荷会出现摇摆现象。过大的载荷摇摆对贵重的载荷以及现场作业人员的人身安全造成威胁。当载荷摇摆时,卸载作业就不能进行。近20年来,先后开发并应用了电气防摇摆控制技术的公司有Innocrane(芬兰),SmartCrane(美国),CePlus(德国)、ABB和SEOHO(韩国)等,但其防摇摆技术在起重机械行业没有得到广泛的应用。因此当需要起重机精确定位作业时,只有依靠熟练的操作,严重影响了生产效率,且不利于自动化物料搬运作业的实现。

基于此,国内起重机行业的一些龙头企业如卫华集团等,先后投入大量人财物资源进行起重机电器精确定位和防摇摆技术的开发,目前已取得了显著效果并广泛应用于各行业的起重机物料搬运自动化应用领域。卫华集团已取得该技术发明专利,技术处于国际领先水平。卫华集团展出的一台具有上述技术的样机有以下特点。

(1)全新的起重机电气防摇摆控制理论和方法

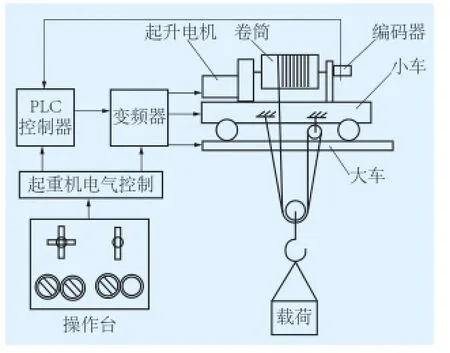

在实际起重机应用中,由于成本、安装、维护及其他技术因素的限制,要实现载荷摇摆角的精确测量及反馈非常困难,因而需要测量载荷摇摆角的闭环反馈控制方法不适用于起重机电气防摇摆控制系统。该技术采用了简单实用、易于推广的开环控制方案。图1所示为采用开环控制方案的起重机电气防摇摆控制系统的示意图。

图1 防摇摆控制系统示意图

该技术因按照不同的起重机有不同的穿绳方法、不同的固定支点、不同的吊具设计,故起重机载荷有不同的摇摆特性的特点。把简单单摆的理想摇摆特性同起重机载荷的实际摇摆情况综合起来,建立了高度贴近起重机载荷实际摇摆特性的数学模型,提高防摇摆控制精度和控制效果。

(2)将精确定位与防摇摆技术有效结合

起重机的基本任务是要把载荷搬运到目标位置,对于由刚性机械驱动的载荷,早已有成熟的自动定位控制方法和技术。但对于由柔性钢丝绳悬吊的起重机载荷,其自动定位控制必须在有效的防摇摆控制的基础上进一步开发研究出来。起重机载荷的防摇摆自动定位控制问题不是防摇摆控制和自动定位控制两个问题的简单组合,而是一个综合在一起、难度更大的控制问题,因此通过各种新型算法和智能控制技术将两种技术进行了有效的结合,确保“起重自动化”的实现。

(3)经济实用的起重机电气防摇摆自动定位控制系统

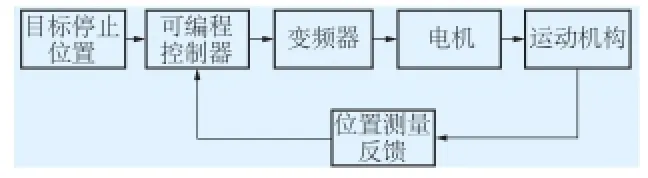

采用常规的PLC、变频器及普通电机的控制方案,如图2所示,以PLC作为控制器,采用位置速度双变量反馈控制方法,实现起重机的防摇摆自动定位控制。防摇摆自动定位控制系统在控制执行机构运行时,不需要生成执行机构的运行轨迹,而只需计算输出运行机构即时的目标速度,通过变频器和电机的驱动,控制执行机构运行。该技术要用PLC控制程序来实现起重机防摇摆自动定位控制理论和方法,并由PLC计算输出运行机构的目标速度,使运行机构在停止的同时能满足以下两个控制要求:一是精确地到达指定的目标位置;二是起重机载荷不摇摆。

图2 防摇摆自动定位控制系统

由于该项技术具有极大的实用意义和较好的应用效果,目前已广泛应用于航空航天、冶金、船舶等众多行业对自动化程度或物料搬运精度有较高要求的高精度智能起重机上。经检测,采用该技术的起重机载荷摇摆幅度减少超过95%以上,自动定位的控制精度达到5mm以内,消除等待载荷停止摇摆的时间,提高了起重机的工作效率,使起重机转变成为“起重机器人”,实现物料搬运全自动控制,提高起重机的使用工作效率。图3所示为应用该技术的钢管自动分配起重机原理示意图。

图3 钢管自动分配起重机原理示意

起重机轻量化技术降事故

我国现有起重机在整体重量、技术性能等方面与新型起重机相比存在很大差距,进行起重机轻量化设计研究和推广应用将使起重机制造直接经济效益达到50亿元左右,由于节能减排降低厂房结构设计、运输、原材料、能耗的二次经济效益年可达200亿元左右,因此起重机轻量化设计和制造有着极其重要的意义。本次展会上纽科伦(新乡)起重机、新科起重机等企业均推出了自己的轻量化产品,其中纽科伦(新乡)起重机推出的ND型标准起重机具有一定代表性,该技术充分利用了现代化的加工手段及先进的设备、模块化的设计思想,保证了部件互换性及产品的质量。按安装形式可分为低建筑单轨小车式(ND型,适用于单轨或电动单梁起重机)、双轨小车式(NDS型,适用于双梁起重机)和固定式。运行速度为2~20m/ min无级变频调速,标准起升速度为5~0.8m/min,也可选用变频调速,电动葫芦启、制动平稳,吊运物摆动小,定位精确,操作性能大大改善。ND型电动葫芦总体布局为并联C型结构,即卷筒装置通过减速机与电机平行布置,使葫芦的长度和极限尺寸小,结构紧凑,受力位置好,对电机减速机的安装维护都很方便。ND型电动葫芦采用独特的反滚轮设计,起到了有效的平衡作用,取消了笨重的配重块,减小了外形尺寸,降低了葫芦自重。

ND型电动葫芦采用超载限制、失压保护、错相保护、精密上下限位、使用次数累积计数、运行信息、状态信息和故障信息适时存储,使新系列更具安全可靠性,可实行有效的运行状态监控、维修保养信息显示、预防性诊断、故障自动识别和使用寿命预测,大大减小或消除事故发生可能性。

ND型起重机

全自动冶金上料起重机

全自动专用起重机研发技术破垄断

卫华集团展示的用于不锈钢冶炼的全自动上料起重机,具有在规定时间无人监控的情况下,通过程序控制完成整个工艺要求的上料过程。打破了国外起重机在该行业的垄断,填补了国内起重机制造业的一项空白,在国内首次将起重机的控制无缝链接到自动化冶炼生产线中,整机采用中控室集中控制,具有高精度、全自动运行特点,实现无人控制自动工作。起重机自动上料、智能分辨料仓盈亏分料。通过电气和机械复合防摇摆技术,有效解决了起重机启动初始摇摆和运行过程摇摆。

为实现全自动运行控制过程的精确定位问题,通过研发位置编码系统和绝对值编码器相结合,实现动态三维坐标实时检测,研发的“一种起重机精确自动定位控制系统”,使起重机定位精度误差由人工操作的100~200mm,降低到大、小车运行±3mm,起升±5mm,可完全满足起重机自动化运行时定位精度需要,并且提高生产效率3~4倍。