典型零件在数控铣床上加工的工艺创新尝试

2014-03-17钱灿荣范杰珊

钱灿荣 周 东 范杰珊

(肇庆学院, 广东 肇庆 526061)

一、概论

数控技术在社会发展中具有重要地位,在很多领域都被广泛应用,在这种情况下,国家正在加大力度培养专业技术人才,同时相关领域也都加大了数控技术加工零件工艺的关注。另一方面,数控铣床是加工典型零件的主要途径,其加工工艺正在逐渐改进、完善、创新,加工零件的精准度和质量也在不断提升,效率也很高。由此可见,尝试典型零件在数控铣床上加工工艺不断创新十分必要,本文研究内容具有现实意义。

二、数控铣床加工零件的优势与创新

数控铣床加工零件是一项先进的工艺,主要包括直线铣削、圆弧铣削、平面铣削、轮廓铣削、钻孔、深孔加工、刚性攻螺纹、带补偿夹具攻螺纹、铰孔、镗孔、扩孔、锪孔、螺纹铣削、圆弧槽铣削、矩形槽铣削等等。数控铣床加工零件具有自身独特的优势,均被日常生产中大量应用,数控铣床加工零件的类型主要包括以下几个方面:第一种是平面类零件加工,其特点就在于加工面与水平面相互垂直或者相互平行,加工面与水平面之间呈现一定值的夹角,并且加工面能够展开成一个平面。第二种是直线曲面类零件加工,其特点在于,加工面以一条直线的形式与铣刀圆周接触,并且能够在三坐标数控铣床上实现近似加工。第三种是立体曲面类零件加工,该工艺一般采用三坐标数控铣床,其特点在于,加工面是空间曲面,而且加工面只能为曲面,不能展开为平面,通常情况下,在立体曲面类零件加工过程中需要采用球头铣刀切削,并且加工面与铣刀一直是以点的形式接触,如果在立体曲面类零件加工过程中使用其他种类刀具,很容易损伤临近表面。

总而言之,数控铣床加工零件工艺具有很多优势,适用范围十分广泛,为了更好地发挥数控铣床的各项优势,通过广大技术工程人员与操作人员不懈努力,设计最先进、最科学的加工工艺,不断地去尝试创新,最终目的是达到高精准度、高质、低成本、高效的效果。通过实践经验总结出了数控铣床加工零件的工艺优势特点,具体包括了几个方面,首先使用数控铣床加工零件,工艺具有良好的灵活性,一些轮廓形状较为复杂的零件均可通过数控铣床工艺进行加工,例如模具类零件以及壳体类零件等等。其次,数控铣床工艺的先进程度高,很多普通机床难以加工的零件,也可以通过数控铣床工艺进行加工,比如三维空间曲面类零件、通过数学模型描述的曲线零件等等。再次,数控铣床加工零件还具有精准度高、效率高、质量高等优势,一些零件需要在一次装夹定位之后再通过多道工序进行加工,数控铣床可以快速完成,最重要的是,高质高效是现代社会中各个领域的普遍要求,数控铣床加工零件工艺自动化程度较高,方便工作人员的操作,有助于实现自动化生产,同时数控铣床的抗冲击性能、韧性、耐磨性能比较良好,工作质量和工作效率均十分突出。数控铣床加工零件工艺,经过广大技术人员不断创新,利用有限的人力、物力、财力,大大提升精准度,低成本、高效率、高质量的空间很广阔。

三、实例分析

上文简单介绍了数控铣床的工艺,分析了数控铣床加工零件工艺的类型以及优势特点,下面以二阶外轮廓矩形槽板零件加工为例进行实验分析,特别在相同的生产成本,采用不同的刀具、切削用量三要素与冷却液等方面进行比对,突显新方法的优势。

(一)加工流程

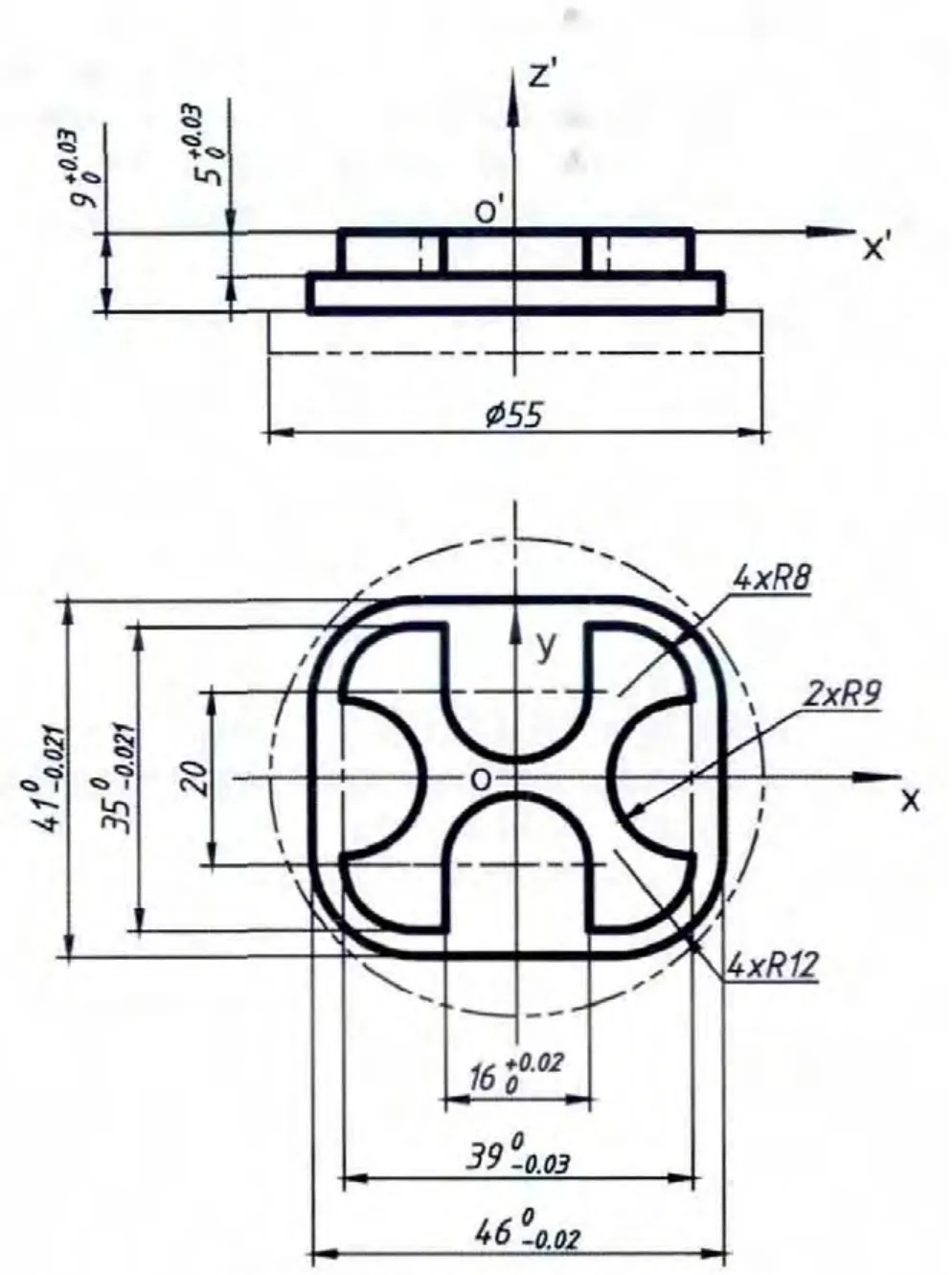

二阶外轮廓矩形槽板零件加工起来十分复杂,对加工质量,加工精度的要求都很高,若零件材质为铝合金,毛坯尺寸为Φ55х20,底平面与Φ55外圆不加工,只加工上平面与二阶外轮廓与矩形槽轮廓。所加工表面光洁度要求▽6,零件加工图如图1所示。

该零件采用数控铣床进行加工,主要加工上平面、槽板轮廓和矩形轮廓,以该零件的上平面作为深度尺寸测量基准,槽板最小凹圆弧半径8mm,因此在采用数控铣床进行加工时,在同一机床、相同换刀时间、相同工件材质、同等生产成本、同一形状与尺寸毛坯的情况下,进行二次铣削试验,第一次是传统上加工方法进行加工,第二次是采用新方法进行加工。

图1 二阶外轮廓矩形槽板零件加工图

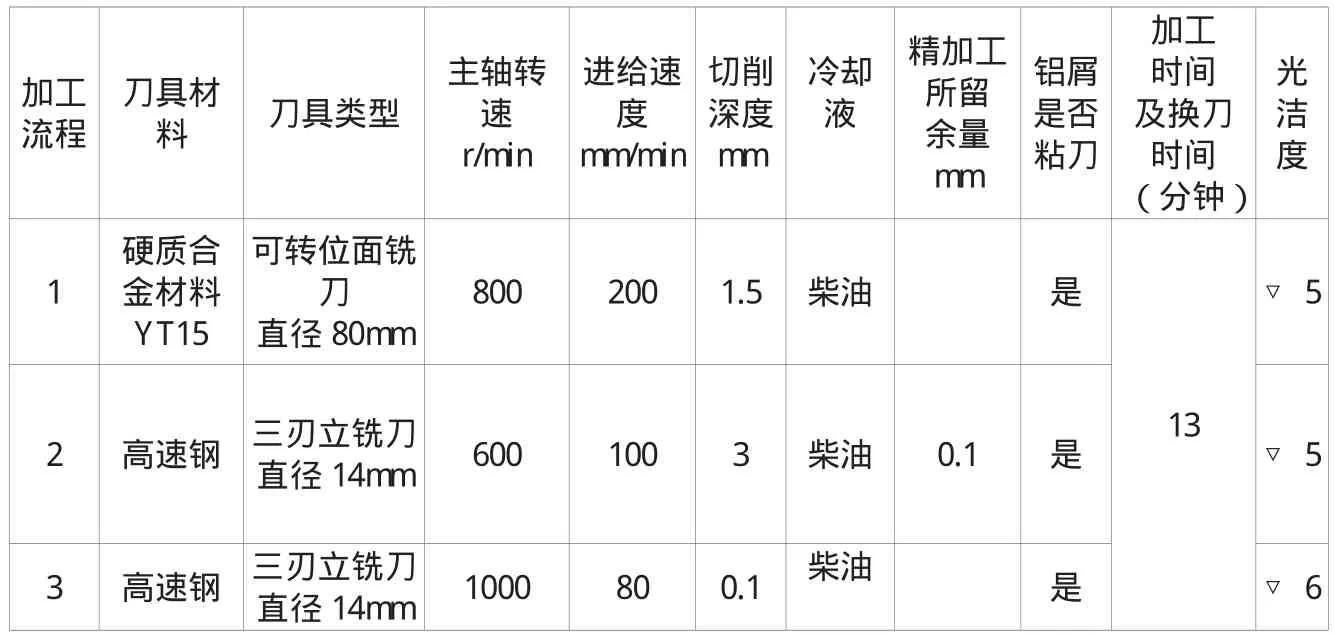

表1 传统方法中刀具、切削用量、冷却液的选用

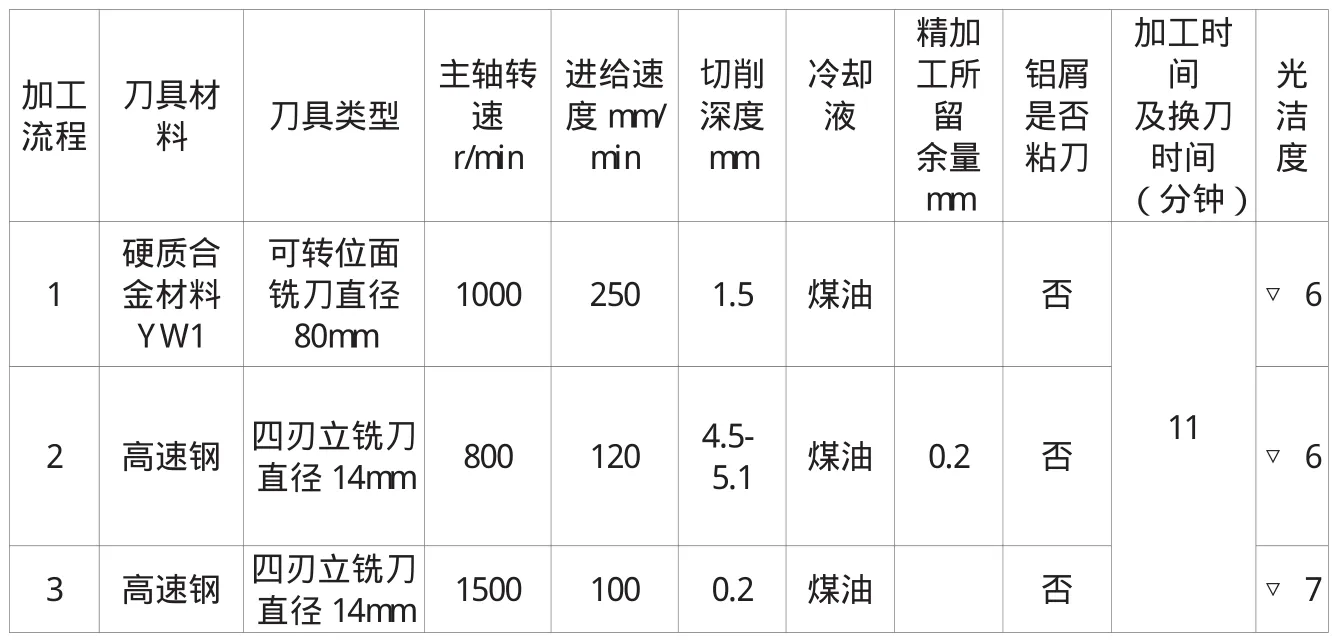

表2 新方法中刀具、切削用量、冷却液的选用

1 传动上一般的加工工艺流程

(1)用三爪卡盘夹紧工件毛坯外圆不加工部分。凸出需加工部分的足够尺寸;

(2)确定工件中心上平面O’为工件坐标中心;

(3)输入程序;

(4)选硬质合金YT15可转位面铣刀直径80 mm,转速800 r/min,进给速度200 mm /min,切削深度为1.5 mm,采用自动方式对零件上平面进行铣削,之后明确轮廓深度测量基准;

(5)选用高速钢三刃立铣刀直径为14 mm,转速600 r/min,进给速度100 mm /min,切削深度为4.5-5.1mm,进行槽板粗、半精铣矩形和槽板轮廓,留精铣加工余量为0.1mm;

(6)选用高速钢三刃立铣刀,直径为14 mm,转速1000 r/min,进给速度80 mm /min,切削深度为0.1mm进行精铣矩形和槽板轮廓。

2 创新性试验加工工艺流程

(1)用三爪卡盘夹紧工件毛坯外圆不加工部分,凸出需加工部分的足够工件尺寸;

(2)确定工件中心上表面O’为工件坐标中心;

(3)输入程序;

(4)选硬质合金YW1可转位面铣刀,直径为80 mm,转速为1000 r/min,进给速度250 mm /min,切削深度为1.5mm,采用自动方式对零件上表面进行铣削,以此平面为基准测量轮廓深度尺寸;

(5)选用高速钢四刃立铣刀,直径为14 mm,转速为800 r/min,进给速度120 mm /min,切削深度为4.5-5.1mm,进行槽板粗、半精铣矩形和槽板轮廓,留精铣加工余量为0.2mm;

(6)选用高速钢四刃立铣刀,直径为14 mm,转速1500 r/min,进给速度100 mm /min,切削深度为0.2mm进行精铣矩形和槽板轮廓。

(二)切削用量和刀具的选用

(1)传统上一般加工中,切削用量和刀具的选用情况如表1所示。

(2)新方法加工中,切削用量和刀具的选用情况如表2所示。

实验证明,采用新方法铣削加工具有质量高、效率高、光洁度高、无振纹粘刀现象的优势。

四、结论

通过上述工艺各环节可以看出,典型零件在数控铣床上加工,将传统采用三刃立铣刀改为四刃立铣刀,把传统所留余量0.1mm调为0.2mm,并把转速、进给速度提高,把传统冷却液柴油(或乳化油)改为适应切削铝合金的煤油,用传统方法与新方法加工相同零件进行对比,总结得出如下结论:

1 使用新方法提高了精准度和质量。

2 加工时间由传统方法的13分钟/件,缩少到新方法的11分钟/件,每件节省了2分钟,从而达到降低成本,提高了效率,对大规模生产更显优势。

3 新方法加工的零件光洁度得到提升,由原来的▽6提高到▽7。

4 新方法中,加工的零件无振纹与铝屑粘刀现象,从而提高了产品的质量。

在以后的发展中,数控铣床加工零件的技术会更加完善,零件加工工艺也会更加先进,如何利用好数控铣床,不断提高零件加工的质量、精准度和效率、降低生产成本,还有待我们不断创新探索。

[1]吴道全,万光珉,林树兴,吴能章.金属切削原理及刀具[M].重庆:重庆大学出版社,1996(06).

[2]陈志雄.数控机床与数控编程技术[M].北京:电子工业出版社,2008(05).

[3]鞠志鑫,许东磊.有关数控铣床二轴半加工全立体零件技术探究[J].科技与企业,2013(05):253.

[4]王武宾.数控铣床对典型零件的加工方法探讨[J].价值工程,2013(21):41-42.

[5]程艳,赵华新.数控铣床典型零件的手工编程[J].安徽水利水电职业技术学院学报,2009(02):75-76,94.

[6]王忠祥.数控铣床典型零件加工及实例分析[J].硅谷,2012(02):172, 186.

[7]罗建平.XK8150数控铣床典型结合部动力学特性研究[D].昆明理工大学,2007.

[8]杨珍.数控铣床加工特殊零件的夹具[J].金属加工(冷加工),2008(02):47-48.