液体橡胶改性环氧灌封树脂的制备

2014-03-17梁泽慧

刘 渊 梁泽慧

(核工业理化工程研究院,天津 300180)

由于灌封树脂与壳体、线圈等金属材料的膨胀系数存在较大差异,因此在固化过程中会产生较大的内应力。在内应力作用下,灌封料内不同程度的缺陷和细微的裂纹扩展造成开裂。所以,内应力的存在是导致灌封料开裂、脱壳的根本原因。因此,在研制新型灌封树脂时,要重点考虑材料的韧性和冲击性能。

1 试验部分

1.1 原料

韧性树脂(环氧值0.53-0.56);脂环胺固化剂(胺值450-490);液体橡胶增韧剂;多功能改性剂;

1.2 设备

电热鼓风干燥箱(天津天宇机械有限公司),DSC分析仪(Q200,美国TA公司),XJ—40A 型冲击实验机,NDJ型旋转粘度计,高低温性能试验机,扫描电子显微镜,透射电子显微镜。

1.3 试验方法

各原料等按一定比例称重、混合后(即混合胶液),使用旋转粘度计测量其黏度。如上配制混合胶液后抽空,倒入制备冲击样条的模具中,在一定温度下固化,完成冲击样条的制备。参考GB/ T2571—1995《树脂浇注体冲击试验方法》。采用SEM和TEM观察断口。

2 结果与讨论

2.1 确定配比

2.1.1 增韧剂的用量

液体橡胶增韧剂一般加入量一般在10%~30%左右,可以起到很好的增韧效果。由于液体橡胶增韧剂的黏度比较大(25℃时黏度为250000~360000 mPa·s),因此,不能加入太多的增韧剂,否则不利于抽真空,消除气泡。经过黏度和高低温冲击性能的综合比较,试验确定了韧性树脂:增韧剂=100:12的比例,在这种配比下,灌封树脂的初始黏度为200 mPa·s/40℃,2小时后黏度为3800 mPa·s/40℃,且冲击性能良好。

2.1.2 固化剂的用量

在环氧树脂和固化剂的反应中,固化剂用量对于灌封树脂的抗开裂性能的影响很大。一般来说,固化反应是一个放热反应,也是一个体积收缩的过程。随着固化剂用量的增加,反应放热剧烈,这样一方面会造成热应力局部集中,另一方面加速了分子的热运动,使交联速度加快,交联度增加,固化物的线性收缩率增大,其抗开裂性能也就随之下降。因此,选择合适的固化剂用量是很重要的。在实验中,选择了韧性树脂和胺类固化剂,则

通过上式可计算得:韧性树脂和固化剂的最佳配比为100︰35。同时,因为实验所选择的液体橡胶增韧剂和多功能改性剂也含有部分环氧基,因此这部分环氧当量也应计算进去。则通过上式计算可得:韧性树脂︰增韧剂︰改性剂:固化剂=100:12:40比较合适

2.2 增韧机理分析

2.2.1 冲击试验结果

原灌封树脂的冲击强度在(20~50)kJ/m2左右,新型灌封树脂的冲击强度在(60~100)kJ/m2左右。可认为新型灌封树脂的冲击强度比较大,即新型配方具有较好的冲击韧性。

材料断裂时,断口表面的形貌可以很好的表征出材料本身的性质和断裂的形式等,因此,需要对冲击的断口表面形貌进行研究。

2.2.2 断口分析

1)断口宏观形貌分析

从宏观现象上看,断裂可分为脆性断裂和韧性断裂。

脆性断裂表现为材料表面、内部的缺陷或微裂纹为源,在较低的应力水平下裂纹急速扩展,形成光滑的断面—镜面。有时候表面也常有人字纹或放射花纹。

韧性断裂是在较大的塑性变形之后发生的断裂。它是由于裂纹的缓慢扩展而造成的,而这种裂纹扩展又起源于孔穴的形成和合并。韧性断裂的断口表面外貌特征为无光泽的纤维状,常伴随着银纹的形成和破裂。

图1 断口的40倍SEM图

图1中是40倍断口的SEM图。从上图中可以看出,原灌封树脂的断口表面比较平整,断裂面光滑且应力条纹没有分支,断裂方向集中,裂纹方向单一,呈直线扩展,未出现明显的应力分散现象,可能是裂纹沿银纹的中脊层缓慢扩展时形成光滑的断面—镜面,呈典型的脆性断裂特征。新型灌封树脂的断裂表面较为圆润,断面呈现明显的无光泽的纤维状,这是试样发生剪切屈服导致,说明裂纹扩展吸收了很大的能量,整个表面呈韧性断裂特征。

2)断口微观形貌分析

材料的微观形貌对其性能尤为重要,通过电镜扫描观察断口形貌,可以对材料的性能和改性提供必要的依据。

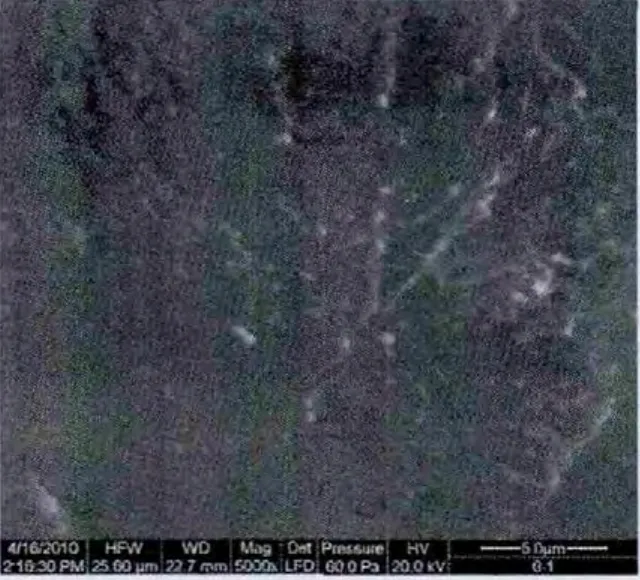

图2 新型断口的5000倍SEM图

图2是新型断口的5000倍SEM图。可以看出其断口具有明显的树枝状花纹。这可能是因为,当裂纹在银纹中的扩展遵循次级断裂模式时,树枝型形貌是生长的圆形次级裂纹和扩展的主裂纹相交的结果,树枝型形貌只在相当慢的裂纹扩展区内出现。裂纹沿银纹/基体界面快速扩展时形成不规则的剥离碎片花样。这是材料受到冲击后,裂纹尖端遇到柔性的橡胶分子,应力场强度被减弱;而橡胶分子引发基质产生塑性变形,较粗的主裂纹演变为较细的次级裂纹,裂纹扩展方向改变并且变细。因此,新型灌封树脂的断口具有明显韧性断裂的表面形貌。

图3 放大20000倍的新型灌封树脂透射电子显微镜(TEM)图

由图3可以看出,增韧剂粒子完全没有团聚,分布均匀,分散良好,如同镶嵌在树脂基体中。这种结构不使材料整体柔化,而是将环氧树脂均相体系变成一个多相体系,即增韧剂聚集成球形颗粒在环氧树脂交联网构成的连续相中形成分散相,分散颗粒直径通常在几微米以下。分散相就像大海中的小岛,通常称为“海-岛”结构。

“海岛结构”一经形成,可大幅度提高环氧树脂的韧性。另外,增韧剂在环氧树脂基体中以较小尺寸分散时,表面积大,与树脂间有较大的界面粘结作用。当受到外力作用时,可以引发基体局部的剪切屈服,从而提高材料韧性。因此,新型灌封树脂具有良好的韧性。

结语

端环氧基丁腈橡胶改性的新型灌封树脂,液体橡胶增韧剂在固化物中分散良好形成了“海岛结构”,从而使得冲击强度大幅提高,提高了100%;确定了新型灌封树脂的配方为:韧性树脂:液体橡胶增韧剂:固化剂=100:12:40。

[1]刘野,杜明.环氧树脂增韧改性技术研究进展和新方法及其机理[J].化学与黏合,2007,29(03):197-205.

[2]鲁红兵,余文寿,杨卫,等.橡胶增韧环氧树脂增韧机理的断裂力学研究[J].高分子材料科学与工程,1990,30(05)22-29.

[3]李冰.环氧树脂增韧方法的研究进展[J].化工技术与开发,2009, 38(03):29-32.

[4]费鸿良,陈炳泉,白乃斌.端羧基液体丁腈橡胶对环氧树脂的增韧作用二-用扫描电子显微镜对形态结构的研究[J].特种橡胶制品, 1980(06):01-03.