O3-BAC工艺炭滤池pH变化关键因素初探及成果应用

2014-03-16林浩添陆少鸣

贺 涛 ,常 颖 ,林浩添 ,陆少鸣

(广州市自来水公司,广东广州 510600;2.华南理工大学环境与能源学院,广东广州 510006)

我国自20世纪70年代以来开始对O3-BAC组合技术进行研究,O3-BAC工艺是使受污染的水先在臭氧接触池中与臭氧进行氧化反应,将水中污染物进行氧化分解,其中的一小部分被氧化变成二氧化碳和水,如此,既使得后续炭滤池的工作负荷降低,又可利用臭氧的氧化能力,有效去除水中的色度、嗅、味、重金属等;水经臭氧接触池后含有少量的余臭氧和充足的溶解氧,进入炭池后,有利于活性炭表面的生物作用,通过活性炭吸附和生物降解作用,提高活性炭去除有机物的能力,延长活性炭的使用寿命。由于O3-BAC深度净水工艺净化效率高、运行成本低,近年来该工艺在国内水厂中得以广泛应用。广州市某水厂采用“预臭氧-混凝、沉淀、砂滤-主臭氧-降流式BAC滤池”工艺,建设规模为100万m3/d,于2004年10月建成投产,是广东地区采用“臭氧-活性炭”深度净水工艺的大型水厂之一。采用的北江顺德水道水源大部分指标常年处于地表水环境质量标准Ⅱ类。投产以来,通过硬件建设与软件配套,已初步形成高效的“臭氧-活性炭”深度净水工艺运行管理系统。运行初期,发现炭滤池出水pH随原水pH下降而降低,厂内未设置pH调节药剂的投加系统。投产初期(2004年10月~2005年3月)的运行数据见表1。

由表 1,原水 pH 由 7.55 降至 7.29,受工艺流程中投加药剂等影响,出厂水pH值由7.36随之降至7.17。

表1 初期原水及出厂水pH变化情况Tab.1 Change of pH Value of Raw Water and Effluent at Initial Operating Stage

为保证出厂水的水质稳定性,需适当提高出厂水pH。该厂通过运行调试,在炭滤出水投加烧碱能有效稳定地调节出厂水pH,但炭滤池出水pH降低的问题,未得到根本解决。同时,烧碱价格较高会大幅度增加药剂成本,在炭滤池后投加烧碱,可能导致没有出水前的过滤保护容易增加出水的水质风险、清水池内出现结晶体等问题。

为此,利用一套中试装置在水厂开展试验,旨在研究炭滤池pH值变化的关键因素,为提高水厂炭滤池出水pH值找到有效途径并加以应用。

1 试验部分

1.1 装置及工艺流程

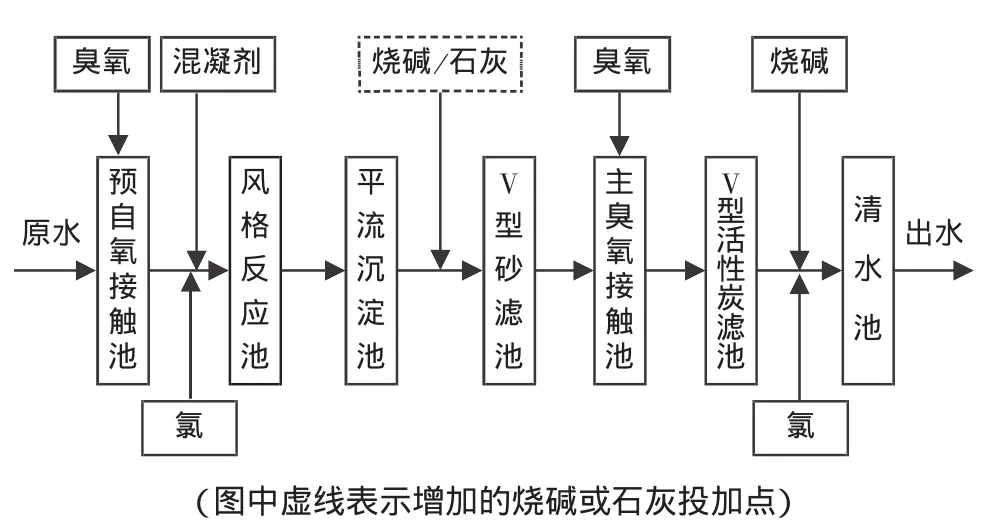

试验进水取自该厂的沉淀池出水,设计规模为15 m3/h。试验工艺流程如图1所示。

砂滤柱直径为 0.3 m,高为 2 m,垫层为厚 0.3 m的 3~5 mm 粗砂,滤料层为厚 0.7 m 的 0.9~1.3 mm的均质石英砂,滤速为8 m/h。炭滤柱直径为0.3 m,高为5 m,滤料采用3 mm煤质柱状活性炭,厚度为3.0m,滤速为 12 m /h。

图1 中试工艺流程Fig.1 The Pilot Test Process Flow Diagram

1.2 试验内容

(1)研究不同O3投加量下,炭滤柱出水pH值变化情况。

(2)研究不同O3投加量的情况下炭柱内CO2浓度变化情况,对炭滤柱出水pH值的影响。

(3)炭滤柱进水pH值调整(加酸加碱)对出水pH值的影响。

1.3 试验方法

碱度(ρ(CaCO3)):按照国家水质分析标准方法进行测定[1];pH:pH 计,型号为 SG2;CO2含量测定:容量滴定法,用智能中流量总悬浮微粒采样器(型号TH-150C)采集;活性炭化学成分分析:Boehm滴定法测定。

试验期间沉淀出水水质情况:浊度为0.58~1.21 NTU,平均为 0.77 NTU;pH 为 6.90~7.10,平均为7.00;水温为 24~27 ℃;CODMn为 0.67~1.21 mg /L,平均为 0.98 mg /L;氨氮为 0.15~0.29 mg /L,平均为0.29 mg /L。

2 结果与讨论

2.1 臭氧投加量对炭柱出水pH的影响

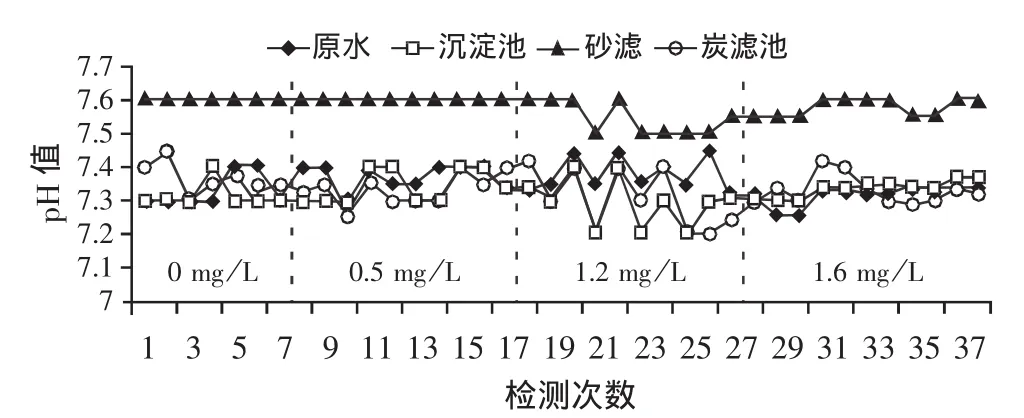

试验期间,考察各工段出水pH值随着臭氧投加量的增加的变化情况,见图2。每12 h取样检测一次,原水 pH 值为 7.26~7.40,平均值为 7.35;预臭氧出水 pH 值为 7.30~7.47,平均值为 7.40;沉淀池出水 pH 值为 7.20~7.40,平均值为 7.32;砂滤柱出水pH 值为 7.50~7.68,平均值为 7.58;主臭氧塔出水pH 值为 7.50~7.67,平均值为 7.59;炭滤柱出水 pH值为 7.20~7.45,平均值为 7.33。

图2 pH值变化曲线Fig.2 The Change of pH Value

由图 2,臭氧投加量在 0、0.5、1.2、1.6 mg /L 时,炭滤柱进出水 pH 平均值分别为:7.60 和 7.36、7.60和 7.35、7.54 和 7.29、7.58 和 7.34。从数据分析,在不同臭氧投加量下,炭滤柱进出水pH值均值差值在0.2~0.25个单位。但单从炭滤柱出水来看,臭氧的投加对出水pH影响不大。

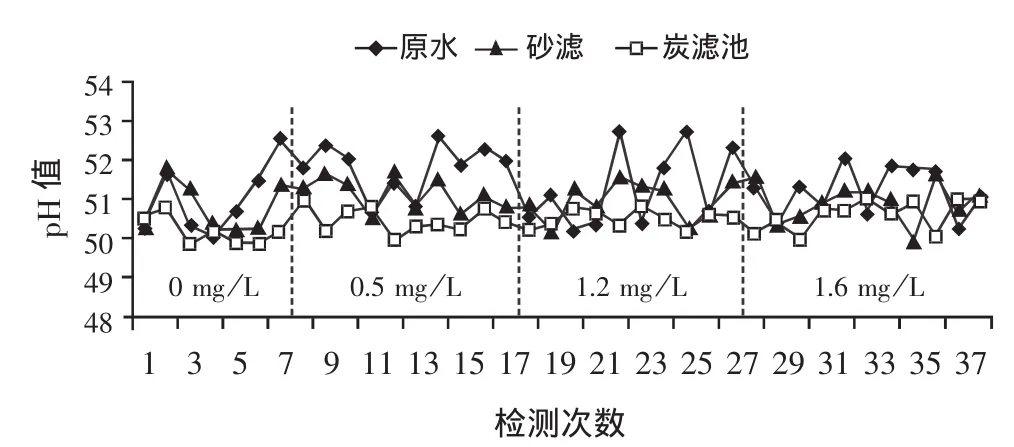

考察各工段出水碱度变化情况,见图3。试验期间,每 12 h 取样检测一次,原水碱度为 50.17~52.86 mg /L,平均 51.42 mg /L;主臭氧出水 49.94~51.18 mg /L,平均 50.58 mg /L;炭滤柱出水 49.95~51.11 mg /L,平均 50.52 mg/L。

图3 碱度变化曲线Fig.3 The Change of Basicity

由图3,随着臭氧投加量的增加,炭滤柱进出水碱度变化不大,且炭滤柱出水pH与碱度均在一定范围内变化。因此,臭氧投加量的变化对炭滤柱出水pH影响不大。

2.2 炭滤柱内CO2对炭滤出水pH的影响

由表 2,沉淀出水 pH 值为 7.13~7.16,炭滤柱出水在曝气的状况下pH下降基本为0,在不曝气的状况下pH下降了0.01。池内产生的CO2气体对炭滤柱水体pH的影响可忽略不计。

表2 CO2对pH变化的影响Tab.2 The Effect on pH Change by CO2Concentration

2.3 炭滤柱进水pH变化对炭滤出水pH的影响

首先在炭滤柱前投加NaOH溶液(浓度为0.02 mol/L),使进水 pH 值从 7.0 逐渐上升至 9.0,稳定运行后,考察提高进水pH后对炭滤柱出水pH的影响见图4。

由图 4,当进水 pH 为 8.3 时,出水 pH 为 7.0;进水pH为9.0时,出水pH为7.0。炭滤柱进水pH从7.0 上升至 9.0,其出水 pH 始终维持在 7.0,说明炭滤柱对加碱后的进水有较强的缓冲作用,当进水pH值为9.0时,炭滤柱能在短时间内将其缓冲至7.0左右。

在炭滤柱前投加 HCl溶液(浓度为 0.02 mol/L),使进水pH从7.0逐渐下降到6.0,稳定运行后,考察提高进水pH后对炭滤柱出水pH的影响。

图4 炭滤柱进出水pH值在加碱情况下的变化曲线Fig.4 Change Curves of pH by Alkali

图5 pH值在加酸情况下的变化情况曲线Fig.5 Change Curves of pH by Acid

由图 5,当进水 pH 为 6.5 时,出水 pH 为 6.9;当进水pH为6.3,出水pH为6.9。炭滤柱进水pH从7.0 降至 6.0,出水 pH 始终高于进水,并维持在 6.9左右,说明炭滤柱对降低pH后的进水具有缓冲作用。

导致炭滤柱对pH的缓冲作用的原因可能有两个:(1)炭柱内存在碳酸酸碱缓冲系统;(2)活性炭本身的化学性质导致[2]。如果炭滤池内存在碳酸酸碱缓冲作用,而这种碳酸酸碱缓冲作用反应速率相对缓慢,需要在运行相当一段时间后才能看到效果。但试验结果显示,投加烧碱或HCl后的进水与炭柱接触约15 min,出水pH均无大的变化,说明炭滤柱内的缓冲作用中起主导因素的并非碳酸酸碱缓冲作用,而可能是活性炭表面化学性质。活性炭表面的含氧基团使活性炭具有酸碱两性,其表面既存在酸性含氧官能团,又存在碱性含氧官能团,当炭滤池的进水呈弱酸性或弱碱性时,活性炭表面的含氧官能团会结合水中的H+或OH-调整进水pH值,从而与活性炭pH值的平衡点保持一致[3]。

通过Boehm滴定法分别对粒径分别为1.5 mm、2 mm和3 mm的新炭、旧炭(煤质柱状炭)的含氧官能团进行测试。检测结果见表3。

通过对不同粒径的新旧活性炭含氧官能团的研究,发现旧活性炭的含氧官能团的数量随着使用时间的延长而下降。旧炭含氧官能团数量的减少,在炭滤池进水的逐步影响下,导致炭滤池的缓冲能力逐渐下降,活性炭的pH值平衡点也随之降低。

表3 不同新旧活性炭含氧官能团情况Tab.3 The Numbers of Activated Carbon Oxygen Functional Groups

对活性炭进行烧碱浸泡后,其官能团数量变化见图5所示。

图6 经烧碱改性后含氧官能团的变化Fig.6 The Numbers of Activated Carbon Functional Groups by Caustic Soda

从图6可看出,经过烧碱浸泡表面化学改性后,1.5 mm 的旧炭含氧官能团总量从 0.372 mmol/g增加到0.940 mmol/g,2mm 的旧炭含氧官能团总量从 0.933 mmol/g增加到 1.348 mmol/g。故可通过表面酸碱改性的方法来解决长期运行中活性炭表面含氧官能团减少的问题。

3 炭滤料原位酸碱改性技术在水厂实际生产中的应用

鉴于炭滤池出水pH值降低的关键因素是活性炭表面具有酸碱两性含氧官能团,故将烧碱投加点由炭滤池出水前移至炭滤池进水,提高炭滤池进水pH,对炭滤料逐步进行改性,使炭滤料的pH平衡点上升,从而提高炭滤池出水pH。

在某水厂的BAC滤池进行试验,其工艺流程见图7:

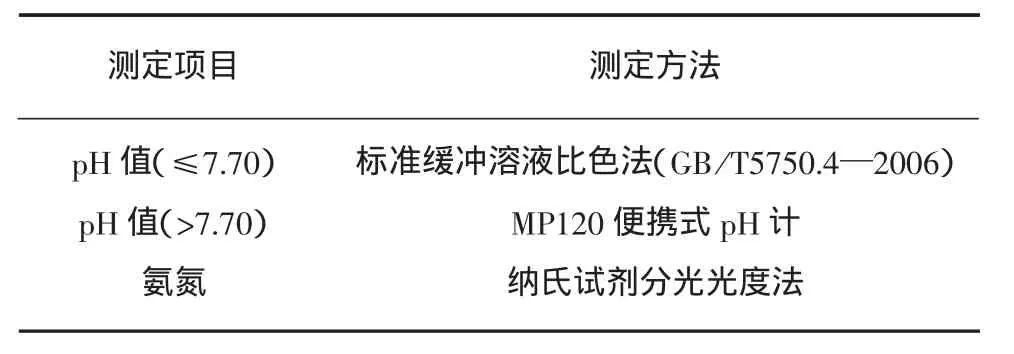

每格炭滤池滤面面积为91 m2,滤速为8.80 m /h,接触时间为13 min,反冲洗周期为5天,采用1.5 mm柱状颗粒活性炭,厚为2 m,垫层厚度为0.5 m。试验各指标测试方法见表4:

图7 工艺流程图Fig.7 Process Chart of a Waterworks

表4 各指标测试方法Tab.4 Test Methods

3.1 炭滤料原位酸碱改性试验

3.1.1 试验内容

改造现有的烧碱投加系统,选择在两格炭滤池前持续投加烧碱,将进水pH从7.00提高到7.50~7.70。在改性完成前,炭滤池出水pH未升高,仍需在清水池投加烧碱,满足试验期间的生产要求。

3.1.2 改性过程分析

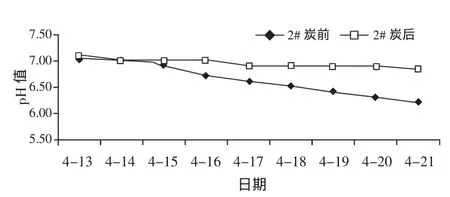

7#和30#炭滤池的pH变化趋势如下:

图8 改性过程中7#和30#炭滤池进出水pH变化趋势Fig.8 The Trend of pH Value of the Inlet and Effluent in 7#and 30#Activated Carbon Filter

由图8,试验初期(约30天),进水pH控制在7.50左右,出水pH一直维持在7.05左右。从第37日,出水pH上升至7.30并保持了约10天。可见,通过投加烧碱提高进水pH对活性炭进行改性的方法有一定效果。

从第47日,增大烧碱投加量,将进水pH提高至7.70。期间出水pH随之上升至7.40。从第57日,出水pH上升至7.50并保持稳定。试验期间滤池平均进水pH值为7.54,前投烧碱改性需时约2个月。

随后,减少烧碱投加量,将进水pH回调至7.50,出水pH仍可稳定在7.50。为验证炭滤池的酸碱缓冲能力,随后又降低进水pH至7.00左右,从图8可见,验证期间出水pH仍维持在7.50左右。

3.1.3 改性完成后对炭滤池氨氮去除率的影响分析

选择7格炭滤池,考察其改性完成后对氨氮的去除率情况见表5。

由表5,炭滤池进水氨氮平均为0.35 mg/L。改性前的炭滤池氨氮平均去除率为48.1%,改性完成后稳定运行2周的炭滤池氨氮平均去除率为49.7%,改性前后的氨氮去除率变化不大,可见前投烧碱改性对炭滤池去除氨氮的能力无影响。

3.2 采用投加石灰替代烧碱

对现有烧碱投加系统的部分投加管道与设备进行改造,改造成石灰投加系统,投加点仍位于沉淀池出水总渠,部分替换炭滤池改性后的烧碱投加。炭滤池原位酸碱改性技术为水厂投加石灰提供了条件。同时,投加点的前移提高了水质安全。

表5 各滤池改性时间和氨氮去除率Tab.5 Time-Consuming of Surface Modification and Ammonium Removal Efficiency in Activated Carbon Filters

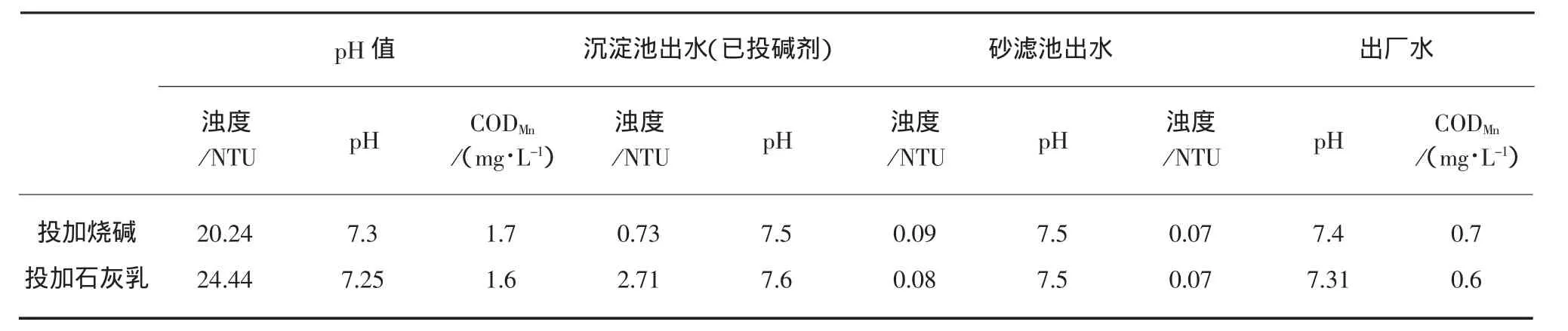

3.2.1 水质分析

优化后,在沉淀池出水投加烧碱或石灰乳,各流程段水质情况,见表6。

表6 优化后沉淀池出水投加烧碱或石灰乳水质情况Tab.6 Variations of pH and Turbidity

由表6,在对活性炭滤池改性后,将碱剂投加点由炭滤池出水前移至沉淀池出水,投加烧碱或石灰乳,将沉淀池出水 pH 值控制在 7.5~7.6,经过生物活性炭滤池,出水 pH 值保持在 7.3~7.4。

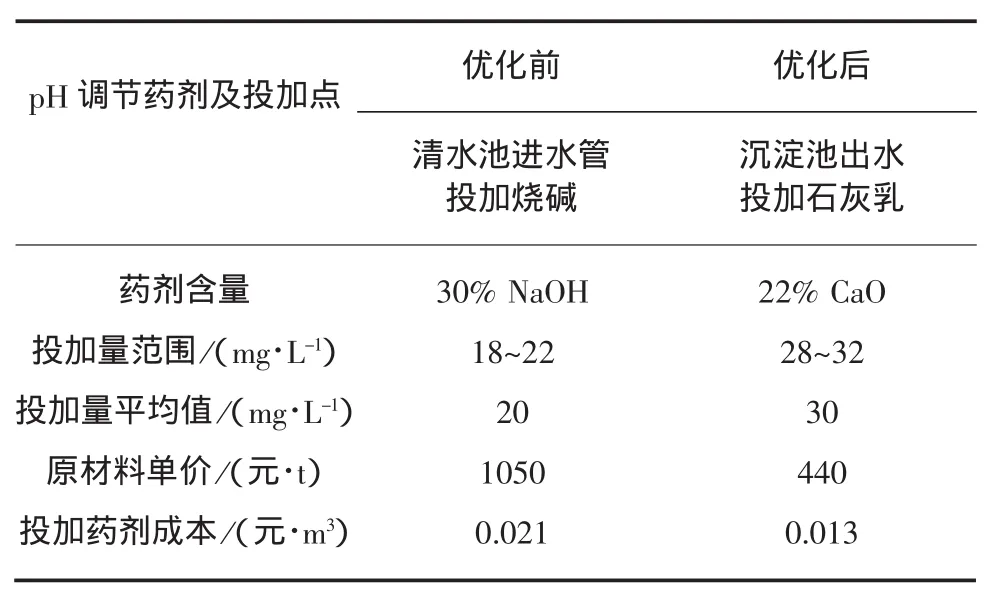

3.2.2 成本分析

活性炭滤池改性后,将pH调节点前移至沉淀池出水,以石灰乳代替烧碱投加,运行成本变化情况,见表7。

由表7可知,该水厂由烧碱投加改造为石灰乳投加,药剂成本下降了 0.008 元 /m3,下降 38%。

4 结论

表7 水厂优化前后烧碱和石灰乳投加成本对比Tab.7 Comparison of Dosage Cost Before and After Optimization

(1)因活性炭表面含氧官能团具有两性,生物活性炭滤池是个酸碱缓冲系统。活性炭的含氧官能团可以中和水中的H+或OH-,可将滤池内水体pH缓冲到活性炭pH平衡点。通过对不同粒径的新旧活性炭官能团测试发现,活性炭官能团总量数量随着使用时间的延长而逐渐减少,随着活性炭官能团的减少,影响了炭滤池的缓冲作用,且致使活性炭pH平衡点下降,从而致使炭滤池pH值下降。

(2)采用在炭滤池前投加烧碱的方式将炭滤进水 pH 控制在 7.5~7.7,对炭滤料逐步进行改性,提高其pH平衡点,从而提高炭滤出水pH。历时需2个月,但改性过程对炭滤池的运行没有影响,能满足实际生产的需要。

(3)在对炭滤料的改性完成后,在沉淀池出水投加石灰乳替代烧碱,既能保证水质达标,又能降低药剂成本,投加石灰乳与烧碱相比,成本下降了约38%。

[1]国家环境保护总局《水和废水监测分析方法》编委会.水和废水监测分析方法[M],4版.北京:中国环境科学出版社,2002.

[2]范延臻,王宝贞.活性炭表面化学 [J].煤炭转化,2000,23(4):26-30.

[3]梁大明.中国煤质活性炭[M].北京:化学工业出版社,2008:12-13.