适用于电容式MEMS传感器的微小电容检测系统*

2014-03-16张晓明白渚铨赵鑫炉

王 宇,张晓明,白渚铨,赵鑫炉

(中北大学 电子测试技术国防科技重点实验室,山西 太原 030051)

随着MEMS技术的快速发展,基于该工艺的微型器件得到了广泛的应用,其中最为代表性的是微机械加速度计及微机械陀螺的快速发展。由于微机械陀螺具有体积小、成本低、适合批量生产等优点,因此许多科研院所公司对其进行了研究开发,本实验室针对当前高速旋转弹的特点提出了一种利用弹体旋转作为驱动的陀螺。该MEMS陀螺通过检测运动过程中电容的变化来实现对载体角速率的测量。然而由于MEMS器件电容都比较小,工作工程中其变化范围就更小,所以对微小电容的精确检测是实现三轴角速率提取正确的基础。

本文针对这一情况提出一种可用于检测微小电容变化的检测电路。该检测电路具有精度高、分辨率高等优点,能够满足现有MEMS陀螺微小电容的检测,在MEMS器件及其他电容式传感器测试中具有广阔的应用前景。

1 系统工作原理

1.1 陀螺工作原理

针对旋转弹的特点设计了利用其自身旋转作为驱动的三轴MEMS陀螺,该陀螺与传统MEMS陀螺相比,在结构上省去了驱动部分,简化了结构设计,其结构如图1所示。

图1 陀螺结构示意图

其工作原理为:将陀螺捷联安装在弹体内部,当弹体旋转时带动内部质量块产生切线方向的速度vr,进而当弹体姿态发生变化时,亦即当其偏航角速率和俯仰角速率发生变化时导致其投影在x轴上的速度发生变化,在这两个速度的作用下,进而产生哥氏加速度。随着弹体姿态的变化,质量块受到的哥氏力也不断发生变化,导致质量块上下振动,此时质量块与极板间的电容也发生变化。通过检测质量块与极板间电容的变化来实现对弹体三轴角速率的测量。根据陀螺结构及相关理论可得,其电容变化范围为-1.066 pF~1.066 pF,且最小变化量仅为1.95 fF。

1.2 电容检测系统工作原理

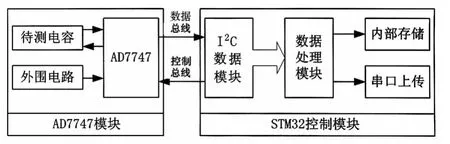

该系统首先利用AD7747对所测电容进行检测,然后通过I2C总线与单片机进行通信,经过单片机对所转换数据进行解算,最后通过串口将数据传至上位机进行显示或者将数据存储在单片机的内部Flash中,其总体框图如图2所示。

图2 系统总体框图

2 系统各模块设计

2.1 硬件电路设计

该系统硬件电路比较简单,主要包括STM32F405外围电路的设计、与AD7747的通信接口电路设计以及其与上位机通信的接口电路设计。

2.1.1 AD7747相关简述

AD7747是一款低成本、高分辨率的电容数字转换器,其电容转换位数可达24位。其既可测量差分电容,也可实现单端电容的测量。差分测量范围为±8 pF,单端测量时最大可以测量25 pF的电容。

本文所设计陀螺采用差分电容结构,所以利用AD7747的差分测量来对其进行检测。在检测过程中,陀螺其中一个极板共地,另外两个极板分别与芯片的CIN(+)、CIN(-)连接,同时为减小干扰,在连接线外面套上屏蔽线,将其与AD7747的SHLD端连接,以减少导线的干扰。然后AD7747通过内部的电容数字转换器及相关的配置来进行容值的测量,并通过I2C总线将所测容值传给单片机进行处理。

2.1.2 单片机外围电路设计

本文所设计的电容检测系统采用ST公司生产的STM32F405单片机。该单片机是一款32位基于CortexTMM4内核的ARM芯片,内部Flash高达1 MB,能够实现长时间测试数据的存储,且其开发简便,能够大大节省开发时间。所以本文选取该单片机作为该系统的控制中枢,其主要包括I2C数据传输、单片机与上位机的传输以及对AD7747及串口通信的基本配置。

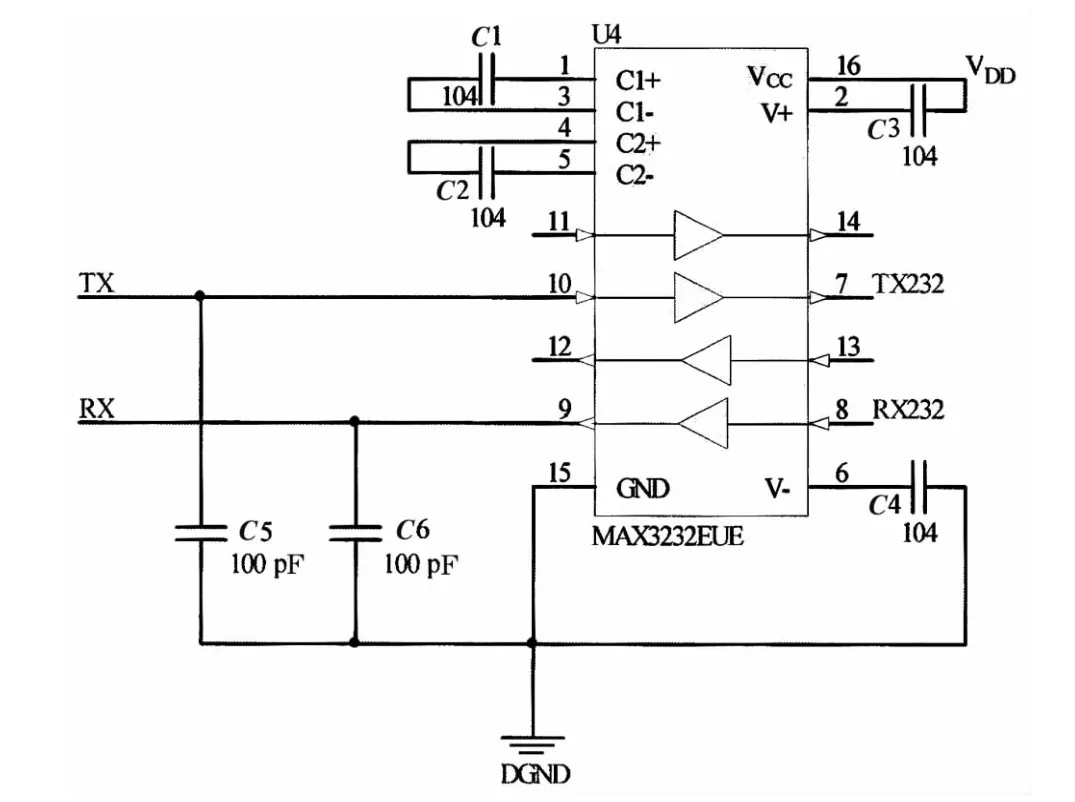

此外,当单片机与上位机进行数据传输时,由于电平的不同,需要利用电平转换芯片进行电平转换,本文采用MAX232EUE及相应的外围电路来实现电平的转换。其原理图如图3所示。

图3 电平转换电路

2.2 软件设计

该系统软件设计主要包括三个部分:系统总体设计、AD7747与单片机STM32F405的I2C通信设计和单片机与上位机的串口通信设计。

2.2.1 总体程序设计

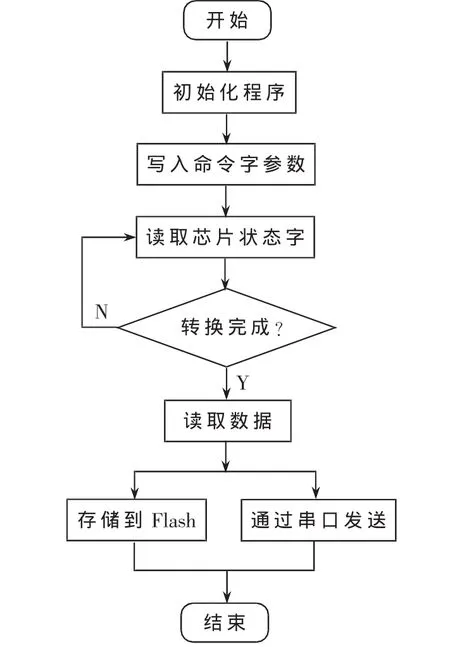

该系统的主程序是整个系统的核心,用以完成器件的初始化、AD7747与单片机的通信控制、数据的上传等,其具体流程图如图4所示。

图4 系统总体工作流程图

2.2.2 I2C通信模块设计

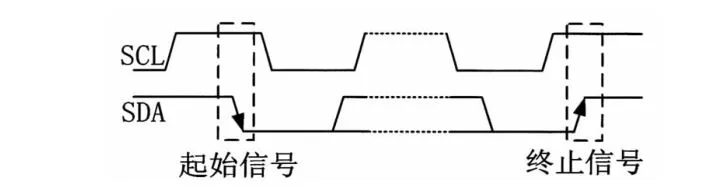

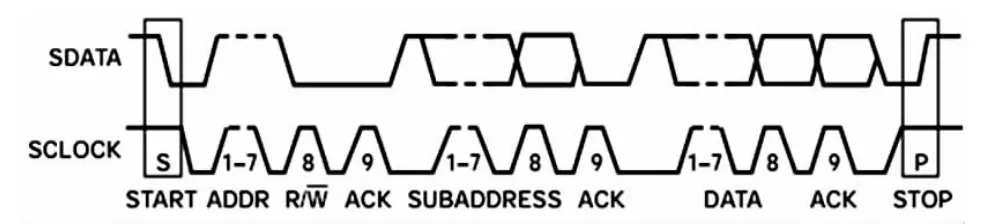

AD7747数据发送/接收模块是基于I2C通信协议的。I2C总线是由PHILIPS公司提出的一种两线串行总线协议,其具有接线少、协议简单、误码率低和通信速率较高等特点。I2C协议是通过一根时钟总线进行发送机与接收机时间同步,使用一根数据总线进行数据传输。图5是I2C协议起始信号和终止信号的定义,这使得发送机和接收机很容易识别有用信号的开始和结束。图6是AD7747给出的I2C总线传输序列。

图5 I2C协议起始与终止信号定义

图6 AD7747数据传输定义

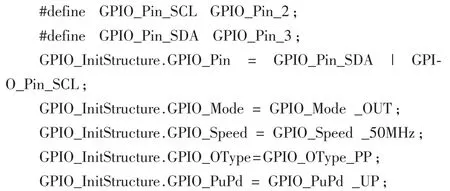

实现AD7747与STM32单片机的通信比较简单,只需选取合适的I/O口,然后对其正确配置即可实现正常通信。其具体配置为:

2.2.3串口通信模块设计

该模块主要是将处理完的数据通过串口传到上位机进行实时显示。该模块需要上位机和下位机协调工作,所以该模块包含两部分。下位机部分主要是通过对STM32单片机进行合理的配置来实现串口的正确传输;上位机部分采用VC++进行编写,通过发送相应的指令来实现数据的实时显示及存储。

3 实验验证

3.1 陀螺容值精度测试

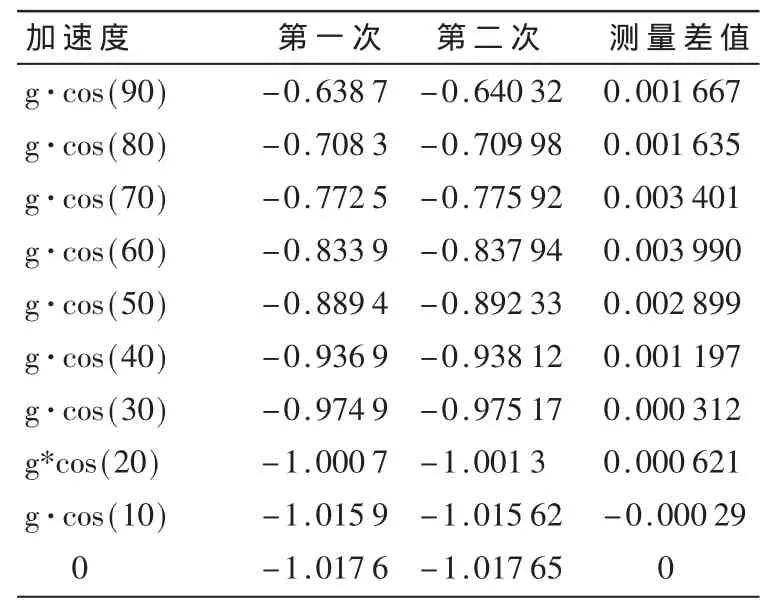

对于陀螺电容值的测量,首先利用4284阻抗分析仪分别对3个陀螺两端的电容值进行测量,获得各陀螺相应的容值,然后利用该电容检测系统测量其差分值,并与4284测量结果进行对比,其对比结果如表1所示。

表1 静态电容检测系统测试结果(pF)

通过所测数据分析可得:该检测系统能够实现对差分电容的准确测量,因此该系统能够满足电容式MEMS器件的信号检测。

3.2 重复性及分辨率的测试

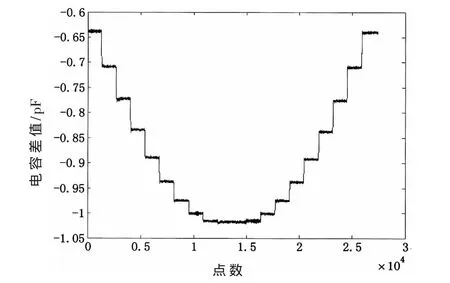

该部分主要是利用三轴角速率转台来控制陀螺,使得质量块在不同位置时与极板间的间距发生变化,进而电容产生变化,具体测试方法是转台按位置方式工作,其变化范围为 0°~90°~0°,变化幅度为 10°。通过陀螺变化电容的测试对该系统的重复性及分辨率进行测试。以2号陀螺为例,其测试结果如图7所示。

图7 实验数据

将所采集数据进行取点分析可得数据如表2所示。

表2 不同位置时所测电容值

通过表2可以看出,该系统能够实现对陀螺变化电容的准确测量,且能够敏感1.6 fF容值的变化。对陀螺同一位置的两次测量可以看出,两次测量结果基本一致,说明该系统的测量重复性良好。因此可得该检测系统具有较高的测量精度,同时能够敏感fF级电容的变化,在MEMS领域具有广阔的应用前景。

本文设计了基于AD7747和STM32F405的微小电容检测系统,分别对其硬件电路及软件设计进行介绍,并对其性能进行测试。通过实验可得,该系统测量的最小分辨率为1.6 fF,且测量精度高,能够实现对设计陀螺信号的正确测量。因此其也可应用于其他电容式MEMS器件的信号测量,具有广阔的应用范围。

[1]盛阳,赵美蓉,刘明,等.超微力发生系统及其电容采集模块的设计[J].传感技术学报,2010,23(10):1505-1509.

[2]TAKEUCHI M,LI Q,YANG B,et al.Use of a capacitance measurement device for surrogate noncontact conduc-tance measurement[J].Talanta,2008,76(3):617-620.

[3]HE M,LIU R,LI Y,et al.Tactile probing system based on micro-fabricated capacitive sensor[J].Sensors and Actuators A:Physical,2013.

[4]ZHAO Z,SHIN M,GALLMAN J M,et al.A microfabricated shear sensor array on a chip with pressure gradient calibration[J].Sensors and Actuators A:Physical,2014(205):133-142.

[5]王海涛,林玉池,付鲁华,等.微小力测量系统的实验研究[J].传感器与微系统,2009,28(11):8-11.

[6]王海涛.超微力测量方案的探索实验研究[D].天津:天津大学,2009.