串联锂电池组的分断式均衡与充电控制*

2014-03-16黄朝军何志毅

黄朝军,何志毅

(桂林电子科技大学 信息与通信学院,广西 桂林541004)

作为移动设备主流电池产品,锂电池电源逐渐往大功率、大电流、高电压供电设备发展,这使得锂电池往往需要串联使用。由于电池制造过程中的初始性能(如自放电率、容量等)不一致以及使用过程中由于电池内外环境(如温度)的不均匀造成老化速度不同[1],使得电池的容量可能会不相同且它们之间的差异随着使用时间增加,严重影响整个电池组的使用寿命及性能。

为了充分利用串联锂电池组的全部电池容量,需要在充放电过程中进行电量均衡管理。一般采用分流损耗[2-3]和电量转移的方法[4-7]。前者是通过在各单串电池并联分流旁路对容量高的电池串进行放电损耗来进行均衡,这种方式电路结构简单,但存在功率损耗大和发热严重的问题;后者通常通过DC/DC隔离输出电路将载荷高的电池电量转移到较低的一串电池中,这种均衡输出都是对单串电池充电,输出电压一般在4 V以下,整流损耗很大,通常效率低于80%,电路结构相对较为复杂,且需要隔离耦合。还有一种电量搬迁的方法[8],把超级容量电容或另外一个电池作为中间载体,在电量高、低的两串电池之间反复进行充放电切换实现均衡,但这种无源被动式充放电需要电池与中间载体电压差在0.1 V,因此两串电池之间电压差在0.2 V以上,均衡偏差大,速度慢,很难跟上充电放电速度。本文设计分断式均衡的锂电池组电源管理系统,采用分断/串接切换的方式实现对电池组的均衡管理,避免传统均衡方式的能量损耗和转换效率低的问题,同时在充电过程中借助DC电源线与充电器进行通信,以适应不同串数锂电池组的充电电压范围。

1 系统总体结构设计

锂电池电源管理系统包括电池组电源模块和充电电源模块(充电器)。图1所示为系统总体结构示意图。两个模块均采用STC单片机作为微处理单元(MCU)。电压检测/控制电路定时对锂电池组进行电压采样,并控制分断/串接切换电路对电池组进行分断均衡。充电过程中,电池组电源模块通过脉冲信号调制电路将信息经DC电源线发送至充电电源模块,由电流脉冲信号解调电路完成信号的检测,实现两模块间的通信。同时,通过输出电压控制电路,根据锂电池组的电压状态或不同串数,调节AC/DC开关电路输出的充电电压电流,实现安全、高效的充电。

图1 系统总体结构

2 系统主要电路设计

2.1 分断/串接切换电路

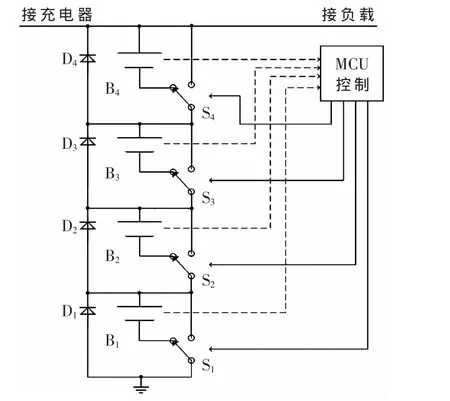

本设计采用分断/串接切换电路对串联锂电池组进行均衡管理。其原理是各串电池能量差别较大时,将容量较低的电池串从电池组中分离断开,闲置一定时间后再将它重新串接到电池组中,由此实现各串电池的均衡放电或充电。

图2所示为4串锂电池组分断/串接切换电路。每串锂电池(B1~B4)均与一个单刀双掷继电器(S1~S4)连接。若电池组处于放电状态,MCU将对最高电压和最低电压进行比较,如果差值ΔV超过设定的阈值,MCU控制相应的继电器进行切换,使放电电流从继电器另一触点绕过,直至电压差值ΔV小于阈值,再将它重新串入到电池组中再次工作。这样,通过反复的检测-分断-串接过程,实现锂电池组各串之间的放电均衡。

若电池组处于充电状态,当检测到某串电池已经饱和时,为避免饱和的一串电池由于IC保护电路防止过充而关断充电回路,则将该电池串分断,充电电流绕过该电池串继续给其他电池充电,从而解决了电池组充电均衡的问题。

图2 4串锂电池组分断/串接切换电路

系统实际工作中,继电器的触点切换通常需要几毫秒到十毫秒的时间。在这段时间里,为了避免出现供电电流中断的情况,在各串电池间并联一个二极管(D1~D4)。正常工作时,二极管处于反向截止状态;而继电器触点切换期间,二极管保持正向导通,以保证电流持续输出。

2.2 脉冲信号调制电路

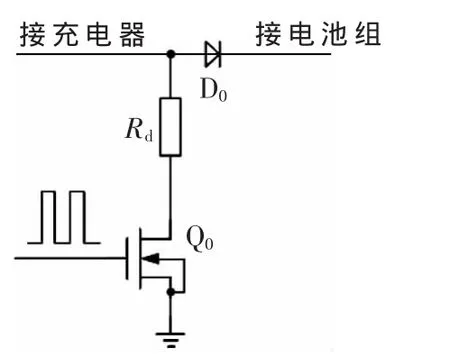

为实现电池组电源模块和充电器之间的通信,本文采用了DC充电电源线传输电流脉冲信号的方法,无需增加专用的物理信道,操作方便。

图3所示为脉冲信号调制电路。整个电路由电阻Rd和MOS管Q0串联组成,在电池组前端充电线上并联接入。通信时,MCU控制MOS管Q0导通和关断产生一定频率(如 1 kHz、2 kHz等)的脉冲电流,这些电流脉冲叠加在直流充电电流上,不同的频率代表不同的控制信息。此外,为了防止电池组、Rd和MOS管Q0形成放电回路,在电池组前端加入二极管D0作为隔离。

图3 脉冲信号调制电路

2.3 电流脉冲信号解调电路

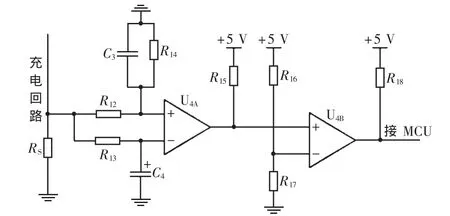

DC电源线上电流脉冲信号的解调将采用瞬间脉冲电流与积分电流比较的方法。

图4所示为电流脉冲信号解调电路。Rs为电流采样电阻,可以采集充电回路中的脉冲电流信号。比较器U4A同相输入端与R12和R14组成分压电路相连,反向输入端则连接由R13和C4构成的RC积分电路。通常情况下,积分电流大于瞬间脉冲电流,即反相输入端电压略高于同相输入端,使输出端输出低电平。当电流脉冲信号到来时,瞬间脉冲电流大于积分电流,输出高电平。为了防止回路中干扰信号引起的电流抖动造成误判断,再加入一级比较器U4B。这样就将电流脉冲信号还原成了原始频率的控制信号。

图4 电流脉冲信号解调电路

2.4 电压检测电路

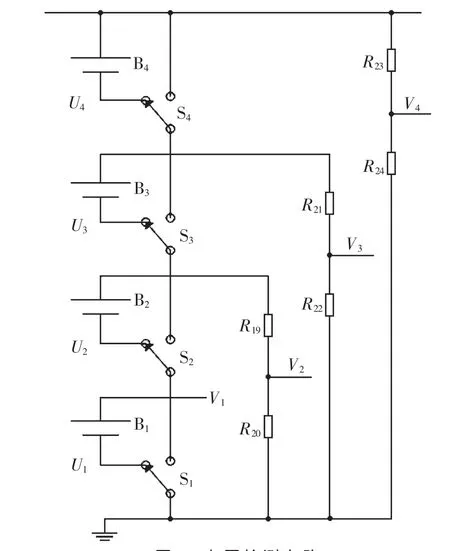

经比较,系统采用电阻分压电路进行电压检测[9]。利用STC单片机内部自带的10位A/D转换器,可以采集各串锂电池的电压。4串锂电池电压检测电路如图5所示。

图5 电压检测电路

图 5 中,分压电阻满足 R19=2×R20,R21=3×R22,R23=4×R24。 各串电池电压U1~U4与分压后电压值 V1~V4满足 4个 关 系 式 :U1=V1;U2=2×V2-V1;U3=3×V3-2×V2;U4=4×V4-3×V3。在无电池串被分断的情况下,计算这4个公式即可得出各串电池电压。当某串电池被分断时,如果仍直接计算,则会导致该串电池电压计算值为0,这并不符合实际情况。为了解决这一问题,在计算前可先将前一次电压值暂存,待其他各串电池电压值计算完毕后,再取出被分断电池的电压值即可。

3 软件设计

软件程序设计分为充电器端和电池组电源模块端两部分。限于篇幅,本文只给出了电池组电源模块主程序流程图,如图6所示。

4 实验数据及性能分析

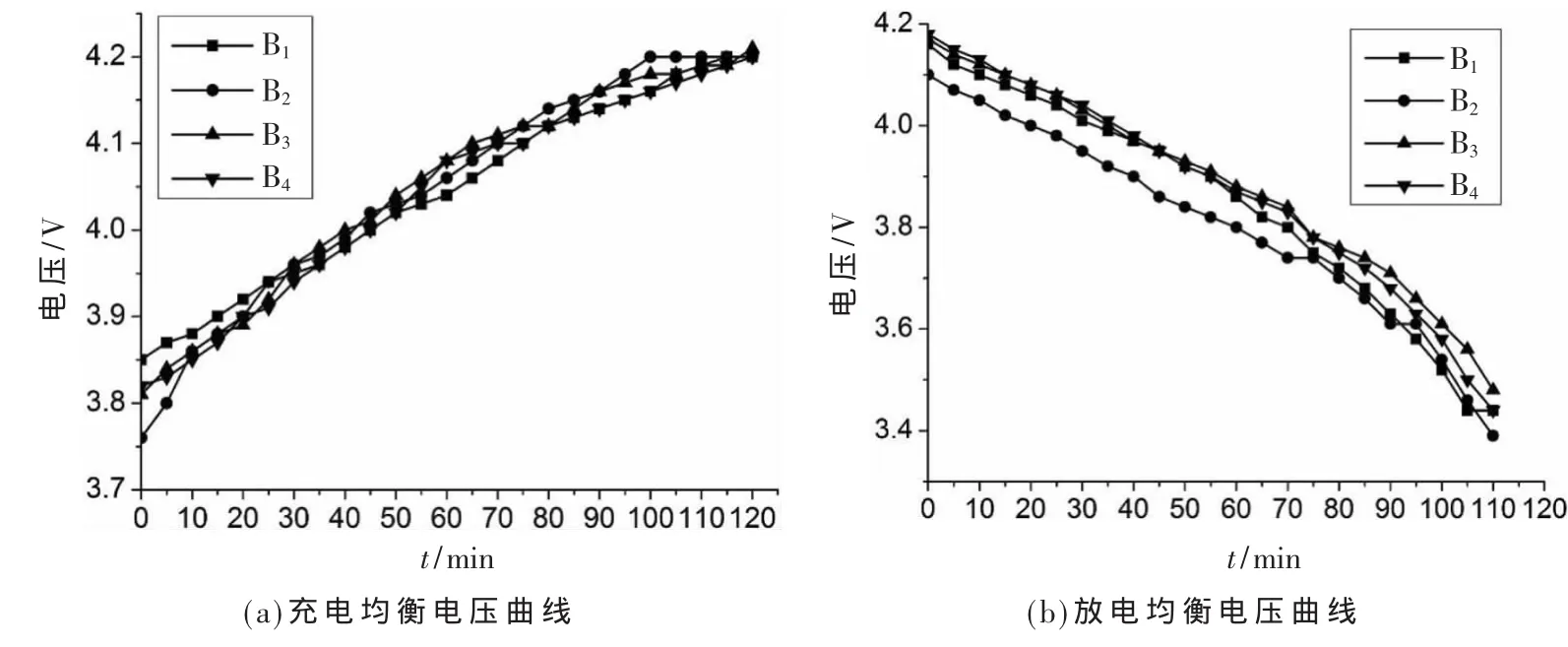

图7为4串锂电池电源管理系统中各串电池在充放电状态下的电压值变化和均衡曲线。

图6 电池组电源模块主程序流程图

图 7(a)中,对初始电压分别为 3.85 V、3.76 V,3.81 V和3.82 V的4串电池B1~B4进行串联充电。充电开始时,虽然电池串B2的电压值最低,但由于其容量较其他电池串小,在100 min时,其电压值先达到了4.20 V,MCU随即将B2从电池组中分断出来,剩余电池串则继续充电。直至120 min时,整个串联电池组完成充电。

图7(b)所示为放电均衡电压曲线。实验采用 20 Ω恒定阻值的放电方式,且设定切换阈值≥0.1 V,每隔5 min检测一次。由图 7(b)可知,电池串 B2的初始电压值最低,为4.10 V。随着放电过程的进行,B2的电量消耗越来越快,电压差值ΔV也越来越大。70 min时,B2电压值(3.74 V)与 B3电压值(3.84 V)的差值 ΔV达到 0.1 V。此时,MCU控制继电器分断 B2,停止其放电工作。5 min后,经再次检测,B2电压值(3.74 V)与最高电压 3.78 V差值小于0.1 V,则重新将其串入电池组中继续参与放电。同理,在90 min和105 min时,B2和B1也分别被分断闲置了5 min,达到了放电均衡的效果。

实验表明,采用分断均衡的方式,避免了单串电池充电过快导致的电池组整体被迫停止充电的情况。而在放电过程中,电池组中最高电压值与最低电压值的差值ΔV始终控制在0.1 V内,有效防止了各电池串电能出现两极分化的现象。

图7 4串锂电池电源管理系统充放电均衡电压曲线

本文针对串联锂电池组电源管理问题,设计了对低容量电池分断的方式来进行串联锂电池组均衡,无需DC/DC隔离变换电路,避免了转移过程中低压DC输出的低效率及其能量损失。同时实现了直接采用DC电源线兼备信号传输线的通信方法,既达到充电控制目的,又简化了结构及操作。整个系统为提高电池组整体使用性能和寿命提供了一种行之有效的解决方案。

[1]雷娟,蒋新华,解晶莹.锂离子电池组均衡电路的发展现状[J].电池,2007,37(1):62-63.

[2]MOORE S W,SCHNEIDER A P J.Review of cell equalization methods for lithium-ion and lithium polymer battery systems[R].SAE 2001 World Congress,2001.

[3]Hu Lin,Zhao Menglian,Wu Xiaobo,et al.Cell balancing management for battery pack[C].In:Solid-State and Integrated Circuit Technology(ICSICT),2010 10th IEEE International Conference,2010:339-341.

[4]KIMBALL J W,KREIN P T.Analysis and design of switched capacitor converters[C].In:Applied Power Electronics Conference and Exposition 2005,2005:1473-1477.

[5]BAUGHMAN A,FERDOWSI M.Analysis of the doubletiered three-battery switched capacitor battery balancing system[C].In:Vehicle Power and Propulsion Conference 2006,2006:1-6.

[6]KUTKUT N H,WIEGMAN L N,DIVAN D M,et al.Charge equalization for an electric vehiclebatterysystem[J].Aerospace and Electronic Systems,IEEE Transactions,1998,34(1):235-246.

[7]JWO W S,CHIEN W L.Design and implementation of a charge equalization using positive/negative pulse charger[C].In:Industry Applications Conference,2007.42nd IAS Annual Meeting,Conference Record of the 2007 IEEE,2007:1076-1081.

[8]Xu Aiguo,Xie Shaojun,Liu Xiaobao.Dynamic voltage equalization for series-connected ultracapacitors in EV/HEV applications[J].IEEE Transactions on Vehicular Technology,2009,58(8):3981-3987.

[9]李练兵,梁浩,刘炳山.基于单片机的动力电池管理系统的硬件设计[J].电子技术应用,2010,36(2):70-72.