新型高压断路器操动机构故障识别

2014-03-16徐成龙于虹董良太刘泽坤杜必强

徐成龙,于虹,董良太,刘泽坤,杜必强

(1.华北电力大学机械工程系,河北 保定 071000;

2.华北电力大学云南电网公司研究生工作站,昆明 650217;3.云南电网公司电力研究院,昆明 650217)

新型高压断路器操动机构故障识别

徐成龙1,2,于虹3,董良太1,刘泽坤1,杜必强1

(1.华北电力大学机械工程系,河北 保定 071000;

2.华北电力大学云南电网公司研究生工作站,昆明 650217;3.云南电网公司电力研究院,昆明 650217)

利用高速、高分辨率摄像机捕捉断路器合分闸过程传动部件的运行状况,采用图像分析和识别技术获取断路器操动中传变部件运动位移、主轴转动过程及角度参数,计算分合闸时间、动触头行程、运动速度,从根本上革新断路器机械特性测试方法,提高参数测量精度和速度;再结合操动过程中声、振动的频谱特征分析、操作中分合闸线圈电流的分析,发现操动机构潜在故障,并分析故障类型,提高对运行状态判断的准确性,为断路器在线故障监测和状态检修奠定了基础。

断路器;CCD传感器;非接触测量;故障识别

0 前言

高压断路器在电网运行、控制中起着至关重要的作用,其运行、维护和检修清况与整个系统可靠性密切相关[1]。目前对断路器的内部故障和其外在特征之间规律缺乏系统认识,对断路器储能、操动机构异常与操动中机械运动特性的关联研究还不够深入,对其故障发生、发展的机理还不十分清楚,这是由于现有测试技术和分析方法上受到固有思维模式的局限。例如在测试仪器方面,目前断路器机械特性测试中常采用光栅传感器、导电塑料电位器测量动触头行程,原理上未脱离 “接触式”测量,不仅传感器本身精度不高,而且夹具安装繁琐,难于全面描述动触头运动轨迹。在故障诊断方面,由于操动机构的运动状态获取是十分复杂的,出现某一种故障,机构的状态特征可能很多,同时,当机构的某一状态特征发生变化时,其引起的故障原因或故障点也可能不唯一。通常仅依靠检修人员经验,常采用的是信号比较法,在准确判断故障及类型上存在大量难题,不能满足优化状态检修现场需要[2]。随着电网建设发展,对200 kV以上的断路器的可靠性要求越来越高,迫切需要对断路器运行状态测试方法进行改进,找到科学方法对操动机构运动特性进行评价。文中所述的新的断路器操动机构故障识别技术采用了 “非接触”式的CCD传感器,融合常规的电信号和振动信号,并结合声波信号,对断路器操动机构故障进行四位一体的信号关联性分析,提高了断路器检测和检修效率,具有重要的意义和实用价值。

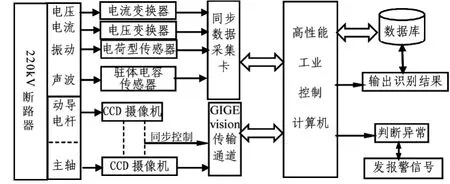

1 断路器操动机构测试总体结构

通过分析操动机构动作和断路器机械特性直接的联系,采集分合闸线圈电流变化、储能、操动过程和传动部件运动的特征信号,建立集电、声、振动和图像为一体的断路器测试与机械故障故障识别系统。新技术采用系统整体结构框如图1所示。

图1 系统整体结构框图

将多种非接触传感技术结合为一个整体,利用高速、高分辨率工业摄像机 (CCD传感器)测量替代光电编码直线和角度传感器,获取断路器在开闭过程中操动机构运动情况,通过图像分析,计算出动触头行程、分合闸时间、分合闸平均速度、弹跳时间及幅度等参数,提高断路器操动机构动作参数测试精度。解决不同型号断路器夹具安装复杂、费时的难题,在实际工作中将大大提高安装测试效率。

测试系统采用同时采用监测操作线圈电流、电压波形,作为有效地判断拒动、误动等故障的判据之一;运用机械振动和声波传感技术,基于联合时频分析和并融合系列图像分析识别算法,诊断断路器运行时的工作状态。

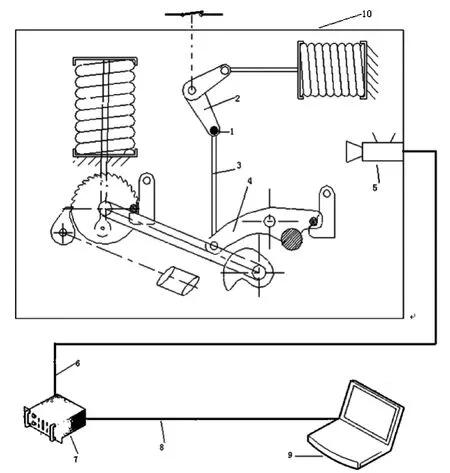

2 断路器机械特性测试新方法

断路器的机械特性参数是保证断路器正常工作的重要依据,新技术中引入CCD传感器,采用高速图像采集和图像分析新方法实现 “非接触”式机械特性参数测试。其示意图如图2所示。通过断路器主轴、动导电杆图像识别及其运动过程分析和参数计算,分析动电导杆运动距离和转动角度与触头运动关系,弹簧压缩情况和超行程以及触头接触次数联系等。主要参数有:分 (合)闸时间、触头行程、开距、超行程、分 (合)闸不同期、分 (合)闸平均速度、刚分 (合)速度、分 (合)闸最大速度、触头合闸弹跳时间、触头分闸反弹幅值等。基于电信号绘制出分(合)闸线圈电流——时间曲线,找到图像中刚合、刚分位置计算信号对应关系。断路器机械特性的测试主要反映在对行程一时间特性、分(合)闸线圈电流的监测。

图2 非接触式的断路器机械特性检测示意图

计算机识别断路器时,首先从接收到的高速图像流中截取图像序列后,进行图像的平滑、去噪、滤波和边缘增强等预处理,以提高图像质量。然后分割动导电杆和主轴所在的目标区域,并转化成二值图像。特征提取是识别图像的关键,图像的不变矩特征可体现不同设备类型,不变矩作为特征向量输入到支持向量机,经过学习训练,识别出断路器的部位。也可采用模板匹配法与历史图像数据库对比,得到区域和位置对于图像中的像素信息。最后计算断路器各机械特性参数。

3 断路器操动机构故障识别方法

在精密图像测量技术基础上,得到断路器运行的机械参数,融合常规的电信号和振动信号,并结合声波信号分析,大大增加断路器运行状态判断的准确性。

声波和振动包含了断路器运行隐患和故障信息,虽然他们具有易于测量的优点,但测试环境中的各种干扰同时会包含非线性、非平稳成分[3-4]。此时再用基于统计量的功率谱理论分析信号的时频域特征则准确性会大打折扣,甚至产生错误的结论。新技术中采用双谱分析确定声波和振动信号的高频分量能量分布。通过希尔伯特-黄变换分析高频分量持续时间,高频分量经过经验模态分解得到固有模态函数能量熵,由此作为故障特征提取基本方法。对断路器操动过程中的各级能量熵合理分段,输入到神经网络或支持向量机SVM分类器,最终判断故障类型。

双谱从更高阶概率结构表征随机信号,理论上能够完全抑制高斯噪声,适用于分析非线性、非平稳信号。

假设 x n()}{ 为零均值的k阶平稳随机过程,并且其k阶累积量是绝对可和的,即:

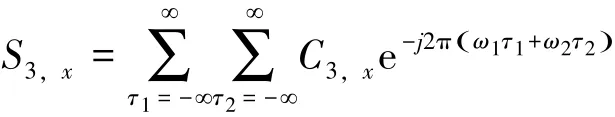

则 x n()}{ 的3阶谱(即双谱)为:

双谱从更高阶概率结构表征随机信号,理论上能够完全抑制高斯噪声,适用于分析非线性、非平稳信号。断路器在灭弧室动触头、机械连接机构等动作时,振动和声波信号表现为非线性、非高斯能量分布,其变化在一定程度上表征了断路器机械状态的变化,在双频率坐标下的双谱分析三维图上出现较高的谱峰。

希尔伯特-黄变换 (Hilbert-Huang Transform,HHT)经过经验模态分解 (Empirical Mode Decomposition,EMD)把信号分解成若干个固有模态函数 (Intrinsic Mode Function,IMF),然后对IMF进行Hilbert变换,得到每一个IMF的随时间变化的瞬时频率和瞬时幅值,由此可以构建声波和振动信号的时间-频率-能量分布。

各IMF分量的能量Ei为:

Ei=∫|ci(t)|2dt,其中i=1,2,3...n

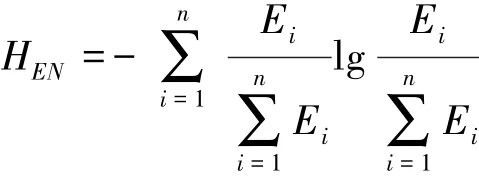

求第i个IMF分量的能量占整个信号能量的百分比,即固有模态函数能量熵:

能量熵能够反应各个IMF分量能量的分布情况,这与断路器操动机构故障会引起声波和振动信号变化相对应。以能量熵中心值为标准,计算每次测试数据能量熵到各状态中心值的距离,根据距离接近程度诊断断路器故障类型[5]。

将分闸前期、分闸中期、分闸后期三个阶段的声波信号等能量分段,形成横向特征向量反映声波信号的时移变化;各阶段声波信号等时间分段形成纵向特征向量反映声波信号的频率变化。利用特性测试的参数和动触头运动轨迹及合分闸线圈的电流电压构造参数和电信号特征向量,将之与振、声构成的横向、纵向特征向量输入支持向量机 (support vector machine,SVM),采用“一对其余”策略进行多级分类,可诊断出断路器的正常运行状态和典型故障,大大提高了小样本下断路器操动机构故障诊断准确性[6]。

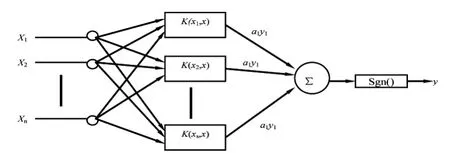

用SVM进行识别分类,关键是选择核函数和训练,定义非线性映射,把样本空间映射到一个高维的线性空间,求出分类超平面。其次,选择最优超平面,给出支持向量。最后,将分类识别的问题转化成了不等式约束条件下的优化求解问题,且得到的方程只与样本的内积相关。支持向量机分类器结构框图如图3。

图3 支持向量机结构示意图

其中,(x1,……xn)为输入向量,K(xi· x)为非线性映射,y为输出。

4 结束语

新的断路器操动机构故障识别技术采用高速、高分辨率的CCD传感器用于分析动触头运动,测试精度和速度提高,实现了创新新的 “非接触”式测量方法,再与线圈电压、电流变化和操动中发出声波、振动同步采集,多级能量熵提取作为时、频故障特征,输入到SVM分类器,形成了四位一体的故障判断证据链,在小样本的情况下提高了诊断的正确性和可信性。该技术在对系统进行故障监测、测试和检修时不影响断路器的操作和正常运行,缩短高压断路 器测试时间,提高了测试自动化水平。

[1] 常广,张振乾,王毅.高压断路器机械故障振动诊断综述[J].高压电器,2011,47(8):85-88.

[2] 王振浩,杜凌艳,李国庆,等.动态时间规整算法诊断高压断路器故障 [J].高电压技术,2006,32(10):36 -38.

[3] 赵洋,刘汉宇,曾庆军.基于机械振动信号的高压真空断路器故障诊断研究 [J].高压电器,2010,46(2):46 -51.

[4] 孙来军,胡晓光,纪延超.一种基于振动信号的高压断路器故障诊断新方法 [J].中国电机工程学报,2006,26 (6):157-161.

[5] 赵建利,刘教民,冯卫强.基于小波包能谱熵与自组织RBF神经网络的低压断路器机械故障诊断 [J].低压电器,2010(4):1-5.

[6] 于琳琳,孙尊.基于支持向量机的断路器运行状态图像识别方法 [J].东北电力技术,2008(4):25-27.

Research on a New Fault Identification Technology for High Voltage Circuit Breaker Actuator

XU Chenglong1,2,YU Hong3,DONG Liangtai1,LIU Zekun1,DU Biqiang1

(1.Department of Mechanical Engineering,North China Electric Power University,Baoding,Hebei 071000;2.Graduate Workstation of North China Electric Power University&Yunnan Power Grid Corporation,Kunming 650217;3.Yunnan Electric Power Research Institute,Kunming 650217)

By use of high-speed,high-resolution cameras to capture the breaker sub-gate process transmission components operating condition,and acquire the displacement,spindle rotation and angle parameters in the process of breaker operating by using image analysis and recognition technology,and then calculate the closing time,dynamic contact trip as well as the speed of movement. This method radically innovative breaker mechanical properties test methods and improve the test accuracy and speed of parameters;Combined with analysis of sound,vibration,spectral characteristics and divide-shut brake coil current in the operation process,found actuator potential failures and analyze the fault type,improve the accuracy of operation state judgment,lay the foundation for the breaker online fault monitoring and condition based maintenance.

breaker;CCD sensor;non-contact measurement;fault identification

TM56

B

1006-7345(2014)05-0069-03

2014-05-13

徐成龙 (1989),男,硕士,华北电力大学云南电网公司研究生工作站,从事电力设备无损检测、故障诊断的研究 (email)chenglong610038301@163.com。

于虹 (1978),女,博士,高级工程师,云南电网公司电力研究院,从事高电压技术与在线检测方面的研究 (e-mail) 894333697@qq.com。