基于RS485总线的分布式变频器监控系统

2014-03-15刘旭明

刘旭明

(金陵科技学院机电工程学院,江苏 南京 211169)

由于变频器在节能及抑制电流冲击方面的有着显著效果,变频器驱动异步电机被广泛应用于运输、采矿、工业风机、水泵等工业领域及航空航天系统。在一般应用场合下可使用PLC的输出驱动中间继电器控制变频器实现电机的启动、停止或多段速调速,或者采用PLC加D/A 功能模块控制变频器实现电机的无极调速或多台变频器之间的同步运行。但在一些规模较大的生产线上,电动机数量多且分布在不同位置,变频器数目较多,采用D/A扩展模块做同步运动控制易受到模拟量信号的波动和因距离不一致而造成的模拟量信号衰减不一致的影响,使整个系统的工作稳定性和可靠性降低。通过变频器自带的网络通信功能,采用RS485通信控制方式,在工业现场1台或数台PLC可与多台变频器组成分布式控制系统,从而实现对变频器的远程监控。在各种控制系统中,总线结构多种多样,其中RS485 串行通信方式采用一对平衡双绞线作为传输媒体,具有多点双向通信能力,允许多个发送器连接到同一条总线上,具有传输距离长、传输速率高、抗干扰能力强、控制方便且成本低廉的特点,故得到了广泛的应用[1]。

1 系统组成

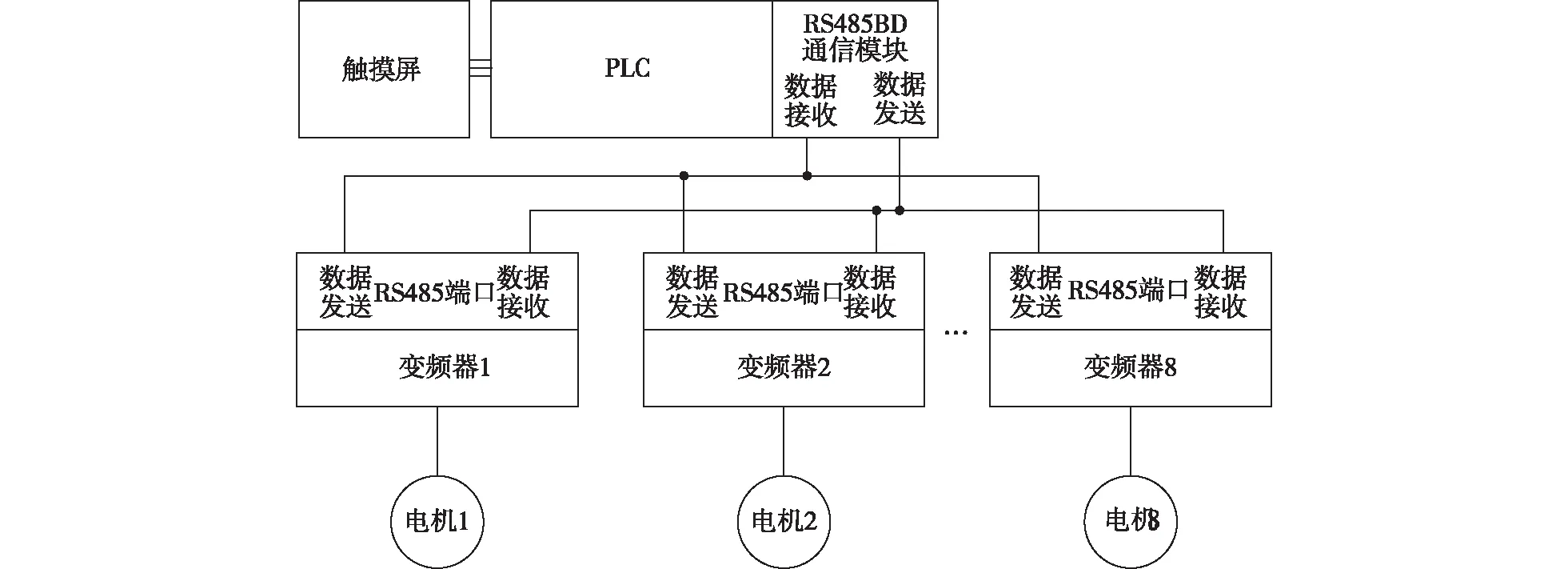

本系统是基于RS485串行通信方式,由触摸屏、PLC与变频器组成的控制系统。分布式的8台变频器作为执行机构,PLC 作为上位机对这些变频器进行控制,可采用触摸屏作为人机控制界面输入和显示电动机的运行频率、电流、电压等各种参数。通过RS485通信协议,进行PLC与各变频器之间的内部数据通讯,PLC向变频器发送控制命令或查询命令,变频器根据命令执行动作或发送回答信息,驱动电机按照系统需要的参数工作[2]。系统组成如图1所示。

图1 系统框图Fig.1 The system

2 系统硬件结构

RS485接口在总线上最多可连接32个站点,具有多站能力,这样用户可以利用单一的RS485接口方便地建立起设备网络。使用RS485通讯控制,仅通过一条通讯电缆连接,无需其他外部接线,本系统是通过双绞线将8个变频器的RS485端子的数据发送端和数据接收端分别连接到一起。本系统采用的三菱FR740型变频器有1个RS485的接线端子排,首先将FX3U-485-BD通讯板接装到三菱FX3U PLC相应接口。使用1对双绞线连接,即将#1变频器的SDA1与PLC通讯板的RDA连接,SDB1与PLC通讯板的RDB连接,RDA1与PLC通讯板的SDA连接,RDB1与PLC 通讯板的SDB连接,SG与PLC 通讯板的SG连接。FX3U-485-BD通讯板及变频器上的RS485接线端子上的各功能端说明见表1。

表1 RS485各接线端子功能Table 1 Terminal functions of RS485

将#1变频器的SDA2与#2变频器的SDA1连接,#1变频器的SDB2与#2变频器的SDB1连接,#1变频器的RDA2与#2变频器的RDA1连接,#1变频器的RDB2与#2变频器的RDB1连接,#1变频器的SG与#2变频器的SG连接,按照同样的接线方法依次连接其他相邻各站点的变频器。最后一站的变频器的终端电阻开关设置在100 Ω侧。系统硬件连接如图2所示。

图2 系统硬件连线Fig.2 Hardware connection

3 系统参数设置

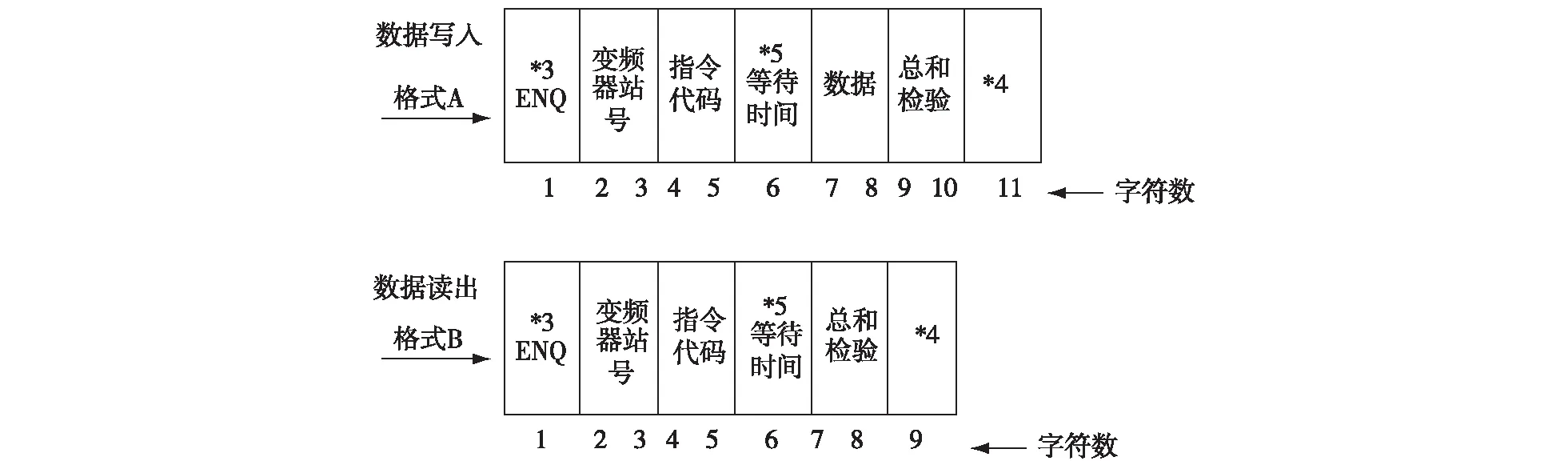

为了在PLC与变频器之间及变频器相互之间正确地进行数据通信,需在变频器内设置站号、波特率、奇偶校验等参数[3]。PLC与变频器之间的通信请求格式见图3。ENQ作为计算机的请求信号其ASCII值为05H。

图3 PLC与变频器之间的通信请求格式Fig.3 The communication request format between PLC and inverter

其中: *3表示控制代码,*4表示CR( 回车符)或LF(换行符)代码,*5规定变频器收到计算机来的数据和传输应答数据之间的等待时间,指令代码对于不同的运行指令有不同的数据,总和校验码是由被校验的ASCII数据的总和(二进制)的最低一个字节( 8位) 表示的2个ASCII数字(十六进制)。变频器站号可用十六进制在H00和H0F( 站号0~31)之间设定。

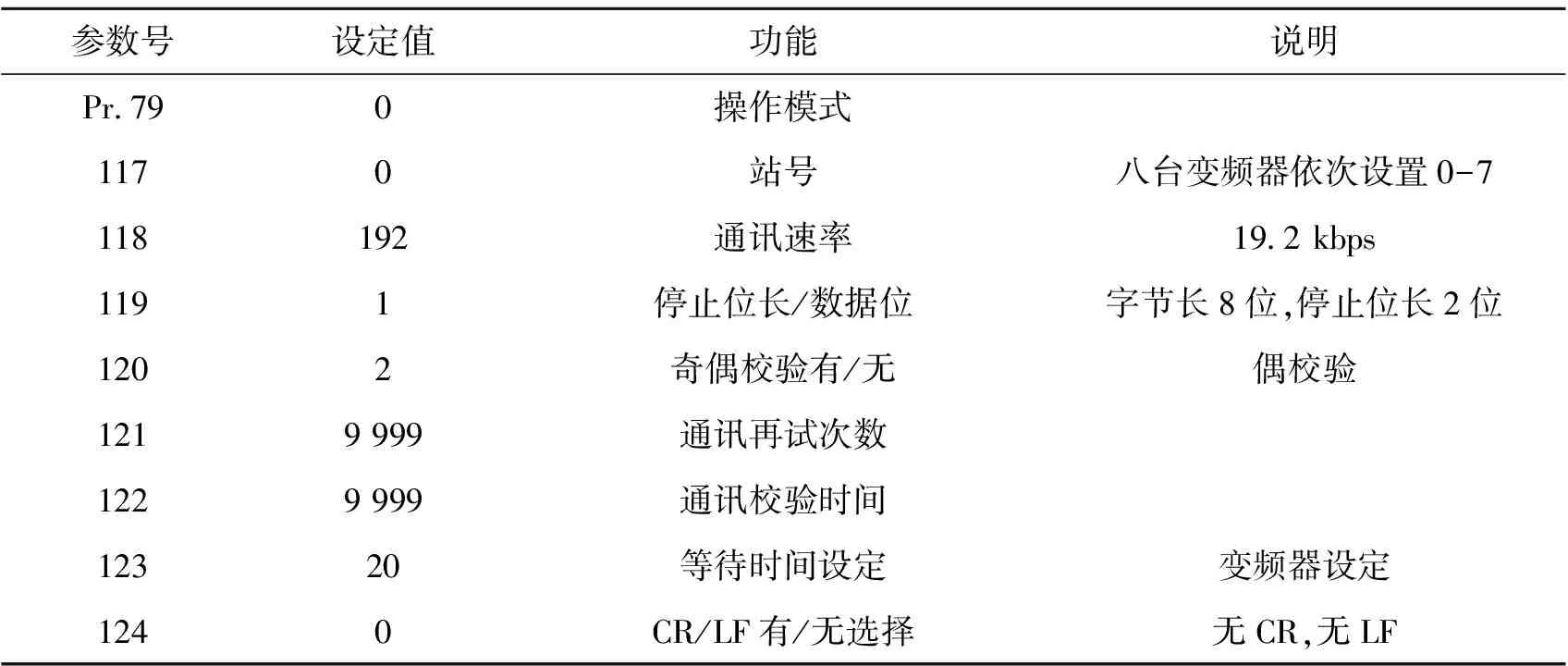

PLC与变频器之间采用主从方式进行通信,PLC作为主站,变频器作为从站,PLC通过变频器上设置的站号区分不同变频器,变频器在收到PLC的读写命令后开始发送数据。为了有效正确地建立PLC与变频器之间的通讯, 必须在变频器中设置与通讯有关参数, 如通讯站号、通讯速率、停止位长/字长、通讯等待时间、通讯奇偶校验等,变频器的参数通过变频器的操作面板设定。变频器各项参数设置见表2[4]。

需要注意的是,变频器参数设置完毕后,应断电重启一次,参数才能生效。

表2 变频器参数设置

5 主要程序说明

通过程序实现PLC 对变频器的各种运行控制和数据的采集。PLC 程序首先应完成FX3U-485-BD通讯适配器的初始化、控制命令字的组合、代码转换和变频器应答数据的处理工作[5]。PLC 通讯运行程序设计流程如图4所示。

图4 PLC 通讯运行程序设计流程Fig.4 The communication program of PLC

系统的PLC通讯及正转运行程序部分见图5。程序开始,设置M8161为1,表示为8位数据处理模式,如果不设置则为16位数据处理模式。通过指令[MOV H009F D8120]在D8120中设定通信格式,其中包含有波特率、数据长度、奇偶校验、停止位和协议格式等。在本系统中对D8120设置为二进制0000 0000 1001 1110,即009FH, 即使用RS指令,无起始符和终结符,波特率为19.2 kbps,2位停止位,偶校验,数据长度为8位数据,没有添加和校验码,采用RS485协议通讯。通过指令[RS D10 K12 D30 K13],把通讯数据装到D10开始的连续单元中。发送数据的首地址是D10,发送的字节数为12;接收数据首地址是D30,接收的字节数为13。

[MOV H05 D10]含义为通信请求ENQ。[MOV H30 D11]、[MOV H31 D12]的含义是确定变频器的站号为00号。[MOV H46 D13]、[MOV H41 D14 ]的含义是确定指令代码为运行。[MOV H30 D16]、[MOV H32 D17 ]的含义为正转运行。[CCD D11 D100 K7]的含义是将从D11开始的连续7位寄存器(从D11至D17)中的ASCII代码作为十六进制相加并放入D100。[ASCI D100 D18 K2]的含义是将D100中的数的后两位变成ASCII代码放入到从D18开始的连续两位寄存器(即D18、D19)中。[SET M8122]的含义是发送数据时使用脉冲执行方式[6]。

图5 PLC通讯及正转运行程序部分梯形图Fig.5 The ladder diagram of the communication and running program

6 结 语

本文详细介绍了PLC与多个变频器利用RS485通讯的系统设计, 包括硬件电路设计和软件程序设计,在此设计的基础上增加触摸屏或组态等监控界面,还可以实时对变频器的运行参数进行修改和监控,现场所有的信息都通过RS485进行传输,实现了从操作到控制的数字化。本系统可应用在生产现场电动机数量较多且分布在相隔较远区域的场合,通过在实验室进行系统模拟,系统能够成功运行,符合系统设计目标,在工业控制中有一定的实际应用价值。

[1] 王研.基于RS485的PLC与变频器通信实现[J].现代机械,2010(4):41-43

[2] 刘俊.三菱FX系列PLC与变频器的RS-485 通信应用[J].PLC&FA,2005(12):59-62

[3] 邵杰.基于RS-485 的PLC 与变频器的通讯[J].工业控制计算机,2007(7):92-93

[4] 三菱公司.变频器FR-A740 使用手册[EB/OL].[2013-12-12].http://ishare.iask.sina.com.cn/f/23340423.html

[5] 范金玲.基于RS-485的PLC与变频器的通讯控制[J].电气技术与自动化,2010(6):170-173

[6] 三菱公司.FX3U编程手册[EB/OL].[2013-12-16].http://ishare.iask.sina.com.cn/f/22654669.html