内含油水海底混输管道修复技术研究和实践

2014-03-15成二辉张海波梁光辉任跃龙杜应军

成二辉,张海波,梁光辉,任跃龙,杜应军

海洋石油工程股份有限公司,天津300452

内含油水海底混输管道修复技术研究和实践

成二辉,张海波,梁光辉,任跃龙,杜应军

海洋石油工程股份有限公司,天津300452

某海上油田D 610 mm/D 711 mm管中管混输管道运行一段时间后发生损坏,为修复此条管道需要对长度为43 m的膨胀弯进行水下拆除,并把与原膨胀弯连接的带法兰平管起吊至舷侧后进行更换。文章介绍了混输管道修复防溢油技术、内含油水混合物的海底管道膨胀弯水下拆除方法及大尺寸海底管道平管起吊更换法兰技术,论述了集油罩、封堵气囊以及起重载动气囊等在海底管道修复中的应用。

海底混输管道;膨胀弯;修复;平管起吊;集油罩;封堵气囊

0 引言

某海上油田D 610 mm/D 711 mm(24/28 in)管中管混输管道运行一段时间后发生损坏,为修复此条管道,需要水下拆除长度为43 m的膨胀弯,并更换与膨胀弯连接的平管端法兰。目前,国内外对于水下法兰的更换有两种方式:一是平管起吊后在水面以上进行法兰切割,重新焊接法兰,采取这种焊接方式,施工质量能够得到保证,施工时间相对较短,技术也比较成熟,经济性也较好;二是采取在水下切割法兰、水下安装机械法兰的方式,这种方式施工时间较长,成本较高,一般是在第一种方式受到限制的情况下采用。

常规海管起吊维修都是在管内介质满足排海要求,不污染环境的前提下进行的。由于,其一此管道的特殊性、油田停产等,管道内介质未完成置换;其二管内介质为油水混合物,在膨胀弯拆除及平管起吊过程中,有污油水溢出的风险;其三管道为老管道,其腐蚀情况未知,平管起吊时海管有发生损伤的风险。因此,采用常规海管起吊维修的方法存在一定的困难。该管道及其所处环境的相关参数见表1。

表1 管道及其所处环境的相关参数

该混输管道的修复涉及到水下拆除内存油水混合物介质的膨胀弯的技术,内存油水混合物的大尺寸管中管海管的平管起吊技术以及混输管道修复施工过程的防溢油技术。在混输管道的修复过程中首次使用了吸油拖缆、封堵气囊、集油罩、抽油泵、污油罐、吸油棉毡等进行防溢油控制;首次使用BCT35计算软件和OFFPIPE计算软件对平管起吊进行计算对比,使用起重载动气囊、限位卡具、甲板吊机配合舷吊等进行平管起吊作业。

1 混输管道修复防溢油技术

此混输管道在修复过程中发生溢油的风险主要存在于膨胀弯的水下拆除过程中。该油田的原油特点是含蜡黏稠,流动性差,原油密度960.0 kg/m3(20℃),管内压力处于平衡状态,膨胀弯拆除时没有压力源使管内介质产生流动。发生溢油的风险为膨胀弯拆除后,由于介质的密度差导致原油扩散以及由于海水流动导致油水溢出。此次防溢油设计主要包括了膨胀弯拆除施工作业前、作业中及完成后三个阶段。施工前布置吸油拖缆、安装集油罩;施工过程中使用隔膜泵从集油罩往污油罐内抽液;完成后使用封堵气囊对法兰端口进行封堵。整个作业完成后收回集油罩,收回吸油拖缆。

1.1 使用吸油拖缆进行隔离

在膨胀弯拆除前在施工区域布置吸油拖缆,吸油拖缆由四条交通船配合进行布置。现场充分利用了新建的单点系泊导管架、施工船配合交通船进行布置,吸油拖缆布置成闭环,总长约800 m。吸油拖缆也是防溢油的一道可靠防线。图1为布置吸油拖缆的现场施工照片。

图1 布置吸油拖缆

1.2 在法兰连接处安装集油罩

集油罩的功能:可供潜水员在内部施工,能够起到集油的作用,方便将油水从顶部抽出。集油罩外形尺寸5 m×5 m×4.8 m,主框架由钢管、H型钢组成,下部有防沉板,四周由钢板包围,两侧8根钢管入泥1 m,吊点设置在四角钢管顶端,集油罩总质量6.4 t。集油罩两侧分别开有3 m×3 m的门,潜水员由两侧门进出集油罩进行法兰拆除作业,门四周均采用圆滑过渡,避免软管或潜水员刮碰;敞口门上挂装门帘,防止油液溢出;集油罩上部锥顶接有一个D 51 mm(2 in)抽液口,并安装球阀,以便于进行抽液。图2为集油罩原理示意及海上安装施工照片。

图2 集油罩结构及安装示意

1.3 集油罩连接甲板污油罐

根据膨胀弯拆除过程中产生溢油的情况以及施工作业时间,选用了4个8 m3的污油罐、两台气动隔膜泵、管道若干作为施工机具。用软管连接集油罩上的球阀与污油罐,在膨胀弯水下拆除过程中使用隔膜泵进行抽液作业。由于原油与海水之间存在密度差,原油会汇聚到集油罩顶部,隔膜泵不断地将集油罩顶部的污油水抽出,保证污油不外溢。

1.4 使用封堵气囊进行快速封堵

在膨胀弯法兰打开后,在平管端及膨胀弯端分别安装封堵气囊球,规格为直径609 mm、长度791 mm(充气后),气囊球可承受压力0.6 MPa。油田处于停产状态,0.6 MPa的承受压力可满足施工要求。气囊球安装后通过压缩机连接软管进行充气,充气完成后关闭气囊球端部球阀,临时封堵完成后拆除管道。管道拆除后安装临时盲板对管道进行二次封堵,确保封堵的有效性,同时防止气囊球失效后溢油。

2 大尺寸混输管道膨胀弯拆除及平管起吊技术

由于管道尺寸较大,加之管内充满混合液,管道重量较大,又为老管道,腐蚀情况不明,给平管起吊带来一定风险。因此此次平管起吊应用到了多项技术。

2.1 根据BCT35与OFFPIPE软件对比计算结果确定起吊步骤

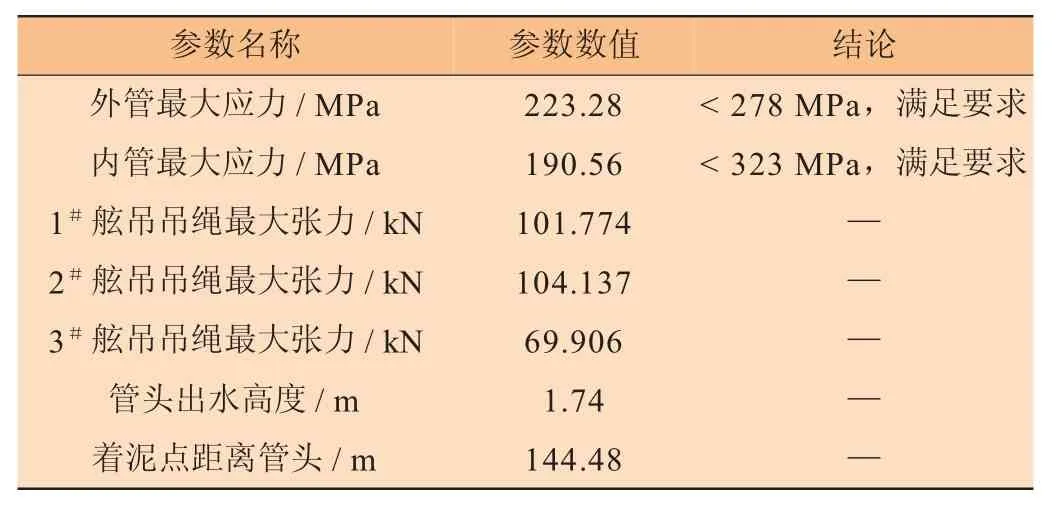

为保证起吊作业的安全,在海管起吊前需进行起吊计算分析,采用与该管道详细设计及安装设计相同的标准DNV1981“Rules for Submarine Pipeline System”。计算条件为海管充满海水的状态,由于管道局部腐蚀情况未知,计算分析中假定管道整体腐蚀量3 mm(海管设计腐蚀裕量),使计算结果趋于保守,从而保证起吊过程中海管的结构安全。采用OFFPIPE软件进行计算,并用BCT35计算软件进行校核,以此优化起吊步骤,使海管起吊更趋于安全。边界条件及模拟过程描述如下:膨胀弯拆除后,管头端为自由端;过程为垂直起吊,水平方向无位移;海管末端为垂弯着地,海管着地端角度为0°;采用线性分析方法;校核使用DNV1981规范。图3为海管起吊模型图,表2为OFFPIPE软件计算结果。对于管中管的计算,OFFPIPE计算软件比BCT35软件更有优势,但是由于采用BCT35计算时将管中管等效成单层管,并不能直观反映其内管和外管各自受力情况,故现场施工参照OFFPIPE软件的计算结果。

图3 起吊模型

平管起吊计算分析中考虑了最高天文潮位及最低天文潮位两种工况,这样随着潮位的变化,确保管道都处于安全状态。平管起吊作业选择在天气及海况较好的情况下进行,风速不大于8 m/s,浪高不大于1 m,作业时施工船抛8个定位锚,保证作业时船舶的稳定性。计算分析时不再考虑船舶升沉对平管起吊作业的影响。

表2 OFFPIPE软件计算结果

2.2 采用起重载动气囊辅助起吊

此混输管道外管钢材等级为X56,内管为X65。由于管道尺寸较大,加之内管满液,造成管道重量过大,空气中重力为8 010 N/m,水中重力为3 930 N/m。本项目创造性地将用于船舶下水用的起重载动气囊,经过改造后应用于海管起吊。起重载动气囊直径1.3 m,长度10 m(充气后),自身质量430 kg,有效起重力为100 kN。长条形起重载动气囊的应用使管道的受力情况更加均匀,大大降低了管道局部应力过大给管道造成损伤的风险,同时也降低了卷扬机及弦吊的受力,使得平管起吊步骤更加优化,过程更加平稳。图4为现场使用的起重载动气囊。

图4 起重载动气囊

2.3 甲板吊机配合舷吊起吊海管

由于管道挖沟完成暴露一段时间后才进行平管起吊作业,海管周围发生了一定的回淤,经调查海管起吊段平均入泥40 cm。为了减少挖沟及冲吸泥时间,提高工作效率,根据施工船的实际性能,本项目创造性地应用甲板吊机配合三个舷吊同时进行平管起吊作业。甲板吊机具有吨位可以显示的特点,此特点为起吊过程的吨位控制提供了依据。起吊主要包括两个过程,共41步:首先是潜水员在水下对两个吨位为10 t起重载动气囊充气,充气完成后按照起吊步骤依次操作三个舷吊及甲板吊机。按照计算结果,甲板吊机需要在起吊过程中保持吨位10 t(第5步~第29步)、15 t(第30步~第34步)、20 t(第35步~第41步),起吊完成后甲板吊机保持20 t吨位不变直到法兰更换完成。海管下放为海管起吊的逆过程。

起重载动气囊、三个舷吊以及甲板吊机的组合应用为D 610 mm/D 711 mm的混输管道平稳起吊提供了有力保障。图5为海管起吊现场施工图。

图5 海管起吊

2.4 设计制作限位卡具

由于起吊过程中钢丝绳受力较大,为了有效预防吊带滑移,本项目设计并制造了限位卡具,限位卡具安装在靠近管头的吊带附近。限位卡具的使用提高了平管起吊工作的安全系数。图6为限位卡具的使用照片。限位卡具在海管平管起吊中属首次使用。

图6 限位卡具

3 结束语

在混输管道的修复中集成运用了多种先进技术,解决了海管海上维修遇到的难题。

(1)创造性地将应用于船舶下水的起重载动气囊改造后应用于海管起吊,降低了海管在起吊过程中因局部应力过大而可能对海管本体造成损伤的风险。

(2)设计并制造了一个用于控制原油外溢的集油罩,集油罩与抽油泵、污油罐联合使用,解决了膨胀弯在水下拆除时的溢油问题。

(3)首次使用封堵气囊实现了膨胀弯水下拆除过程中对平管端及膨胀弯端的快速临时封堵。

(4)首次采用甲板吊机配合舷吊方法进行平管起吊作业,保证了海管起吊过程的平稳性及可靠性,降低了施工风险。

(5)平管起吊计算分析充分考虑了海管腐蚀、起吊过程的潮位变化以及施工船舶周期性的升沉运动等对海管起吊造成的影响,保证了起吊安全。

本次混输管道修复综合应用了防溢油技术、大尺寸海管平管起吊技术、膨胀弯水下拆除封堵技术等,在国内属首例,填补了该领域的空白。

[1]SY/T10037-2002,海底管道系统规范[S].

[2]刘春厚,潘东民,高峰.海底双重保温管道水下修复工程实例[J].中国海上油气(工程),2003,15(6):2-4.

[3]刘春厚,潘东民,吴谊山.海底管道维修方法综述[J].中国海上油气(工程),2004,16(1):59-62.

[4]侯涛,安国亭.海底管道损伤处的修复方法[J].海洋工程,2003,21(4):40-43.

[5]张剑波,袁超红.海底管道检测与维修技术[J].石油矿场机械,2005,34(5):6-10.

[6]侯涛,安国亭.海底管道损伤的原因分析及修复[J].中国海洋平台,2002,17(4):37-39.

[7]陈家庆,焦向东.水下破损管道维修技术及相关问题[J].石油矿场机械,2004,33(1):33-37.

[8]魏中格,齐雅茹,刘鸿升,等.海底管道维修技术[J].石油工程建设,2002,28(4):30-32.

[9]孙东昌,田海庆.浅海海底管线维修技术和装备研究[J].海洋工程,2006,24(4):56-61.

[10]潘东民,马洪新,梁光辉,等.海底油气管道水下修复技术开发及工程应用[J].天津科技,2009,(2):17-20.

[11]马良.海底油气管道工程[M].北京:海洋出版社,1987.320-322.

[12]田政,陈长风,杜文燕,等.海底管道完整性评估及修复技术[J].石油工程建设,2005,31(3):40-43.

Research and Practice ofSubsea Multiphase Pipeline Repair Technology

Cheng Erhui,Zhang Haibo,Liang Guanghui,Ren Yuelong,Du Yingjun

Offshore OilEngineering Co.,Ltd.,Tianjin 300452,China

There is damage found in the D 610 mm/D 711 mm pipe-in-pipe multiphase pipeline in an offshore oilfield.For repairing this pipeline,it is needed to dismantle the 43 m long expansion bend underwater and lift the straight horizontal pipeline section with flange on its end to shipboard then replace the flange.This paper introduces the techniques of oil spillage prevention,the underwater expansion bend dismantling,the horigontal pipeline section lifting and the flange replacing for the multiphase pipeline.The paper also discusses the applications of oil collecting cover,gas bag for plugging and gas bag for loading in subsea pipeline repair.

subsea multiphase pipeline;expansion bend;repair;lifting horizontal pipeline;oil collecting cover;gas bag for plugging

10.3969/j.issn.1001-2206.2014.06.006

成二辉(1981-),男,河北定州人,工程师,2008年毕业于西安石油大学化工过程机械专业,硕士,主要从事海底管道维修技术研究工作。

2014-02-26