乙烯装置裂解气压缩机组安装方法

2014-03-15郭葆军丁仁义宋明全

郭葆军,丁仁义,宋明全

中国石油天然气第一建设公司,河南洛阳 471023

乙烯装置裂解气压缩机组安装方法

郭葆军,丁仁义,宋明全

中国石油天然气第一建设公司,河南洛阳 471023

裂解气压缩机组是乙烯装置的核心设备,为整个装置工艺气的平稳运行提供动力,其安装难度大,精度要求高,新技术应用多。文章以独山子 100 万 t/a 乙烯装置裂解气压缩机组安装为例,从设备就位、找正对中、底座灌浆到机组试运行,系统地介绍了裂解气压缩机组的安装方法。压缩机组安装完成后一次试车成功,并实现了自 2010 年投产至今的正常运行,表明了该安装方法的有效性。

裂解气压缩机组;安装;试运行

1 概述

独山子 100 万 t/a 乙烯裂解装置为中石油“十一五”重点工程,是国内单系列规模最大的乙烯装置,该装置的成功建成投产和平稳运行,把我国乙烯的生产加工能力提升到一个新的高度。

乙烯装置的裂解气压缩机、乙烯压缩机和丙烯压缩机被称为乙烯装置“三机组”,为整个装置提供动力和冷剂,是乙烯装置的关键核心设备。“三机组”中的裂解气压缩机组最为复杂,功率大,安装精度高,施工程序复杂,新技术应用多,目前大多需要从国外进口。本文以独山子 100 万 t/a 乙烯装置裂解气压缩机组安装为例,阐述大型离心式压缩机组的安装方法及试运行过程。

独山子乙烯裂解气压缩机组为三缸五段水平剖分式离心压缩机,超高压蒸汽透平驱动,驱动蒸汽压力 12 MPa,功率 56 967 kW,机组总质量 377 t,由德国西门子公司生产,其布置形式如图1所示。

图1 裂解气压缩机组布置示意

2 压缩机组安装程序及主要安装方法

安装程序:方案编制及施工准备→技术交底→开箱验收→基础验收及处理→吊装就位→找正调平→同心度检查→二次灌浆→零部件安装及关键部位拆检→附属管道安装及同心度复查→油系统冲洗→透平试运行→压缩机试运行

2.1 施工准备

根据图纸和资料,编制机组安装施工技术方案,对机组从吊装就位至试车的每一个环节提出要求和描述具体的施工步骤,对施工人员进行技术交底;施工关键环节如二次灌浆、油冲洗、透平单机试运行、机组试运行等应根据施工实际情况单独编制专项方案。

2.2 设备开箱验收

裂解气压缩机组全部从德国进口,共 102 个包装箱,配件数量多,为了保证机组后期施工顺利进行,对机组配件进行分类整理,并安排专人进行管理。

在设备开箱过程中,除了按要求检查设备的外观及核对数量外,还对安装件、开车备件、2年备件及专用工具进行分类并建立台账,以便于查找。

2.3 基础验收及处理

裂解气压缩机组基础为钢筋混凝土框架结构,整体浇注而成,面积为 24 m × 7 m,厚度为 2.3 m 和 1.8 m两种规格,机组设计安装标高为 EL + 11.1 m,设 28 个预埋套管型地脚螺栓孔,套管直径为 125 mm,机组采用带锚板的地脚螺栓进行固定,地脚螺栓尺寸为 M48。

按基础设计图及机组的底座尺寸复核基础尺寸、纵横中心线、标高、预埋地脚螺栓套管位置及基础预埋件的数量、坐标,其允许偏差应符合规范及厂家相关技术要求。地脚螺栓锚板处基础的水平度应符合规定,锚板与机器基础的接触面积应大于锚板面积的 50%。

将二次灌浆的基础表面凿出麻点,以(3 ~ 5)点 / dm2为宜,麻点深度 ≥ 10 mm,在千斤顶支撑板处及周边 50 mm范围内应凿平,清除地脚螺栓孔套筒内的杂物。

2.4 支撑千斤顶的设置

裂解气压缩机组利用可调千斤顶进行支撑,支撑千斤顶放置在基础上预设的支撑垫板上。在每个地脚螺栓孔的两侧约 250 mm 位置各设置一块 250 mm × 250 mm ×δ的支撑垫板(厚度δ为 6 、10、14 mm 三种规格,根据所处位置基础的高度选定),采用座浆法布置在基础上,每块支撑垫板的水平度允许偏差 ≤ 2 mm/m,标高允许偏差为 ±2 mm。预埋支撑垫板找平示意见图2。

图2 预埋支撑垫板找平

机组吊装就位前,根据安装高度对支撑千斤顶进行找平,调整支撑千斤顶的高度,使所有支撑千斤顶的顶面在同一标高,允许偏差为 ±2 mm。

为了防止机组就位时单个千斤顶受力过大,应在支撑千斤顶两侧各放置一组高度比支撑千斤顶略高的临时垫铁(见图3),以承受设备就位时的局部重力,起到对支撑千斤顶的保护作用。所有支撑千斤顶的顶标高应比正常安装标高低 2 ~ 3 mm。为了保证二次灌浆层厚度,应保证千斤顶顶部距水泥基础面的高度处于50 ~70 mm 范围内。

图3 设置临时支撑垫铁

2.5 吊装就位

接照压缩机组布置图及方位,用 750 t 履带吊车从压缩机厂房顶部将透平及压缩机分段橇块依次吊装就位。透平冷凝器和膨胀节应在透平安装就位之前吊装就位,为避免透平冷凝器排汽接口在调整过程中与膨胀节相碰,冷凝器就位标高应比图纸中安装标高低 20 ~ 25 mm。

2.6 机组找正调平

机组全部就位后进行找正、调平。在以往现场施工中,考虑到冷凝器的安装位置及它与透平的连接,通常会选用透平作为安装基准,然后依次进行中压缸、低压缸、高压缸的找正。但裂解气压缩机整个机组采用的是预留地脚螺栓套管,为使所有的地脚螺栓都能尽量处于预留套筒中间,减少因轴系过长带来的放大误差,我们以中压缸为安装基准,分别向两端对透平、低压缸和高压缸进行调平,缩短了机组对中的轴系长度,有效地控制了整个机组的安装精度。机组安装中心线允许偏差为 2 mm,安装标高允许偏差为±5 mm,水平度横向不允许超过 0.10 mm/m,轴向不允许超过 0.05 mm/m。

2.7 机组底座灌浆

机组找正、调平工作结束后,对地脚螺栓预紧至最终力矩的 30%,支设灌浆模板,准备进行二次灌浆,根据厂家要求,压缩机底座灌浆采用环氧树脂灌浆料。

灌浆前将透平侧地脚螺栓上端用 PVC 套管与灌浆料隔开,预留套筒内全部灌注环氧树脂,压缩机侧地脚螺栓与套筒的间隙全部填充石英砂。在机组底座四周支设模板,横向和纵向每隔 2 m 左右设置一条宽约 20 mm 的膨胀缝,膨胀缝应贯穿整个灌浆层,材质选用苯板或软质木板,但地脚螺栓附近不得设置膨胀缝。所有与灌浆料接触的模板均需黏贴胶带,以利于脱模,地脚螺栓露出螺纹部分需包裹好,模板与基础的缝隙处用水泥填充。灌浆前清理基础表面,使基础表面清洁干燥,无杂物、油脂及灰尘。

灌浆从一侧灌向另一侧,分区进行,灌浆过程中可挤压但勿振捣,避免空气滞留其中形成空鼓,灌浆工作必须连续完成。

二次灌浆完成后,待灌浆料强度达到 75% 以上,按照力矩要求重新对压缩机及透平的地脚螺栓进行紧固,并在设备底座架设百分表监测,从零至规定力矩,地脚螺栓附近底座的下沉量不得超过 0.05 mm。

2.8 机组对中

裂解气压缩机组对中采用激光对中仪进行,透平采用正式轴承盘车,压缩机采用西门子厂家提供的对中专用工装。

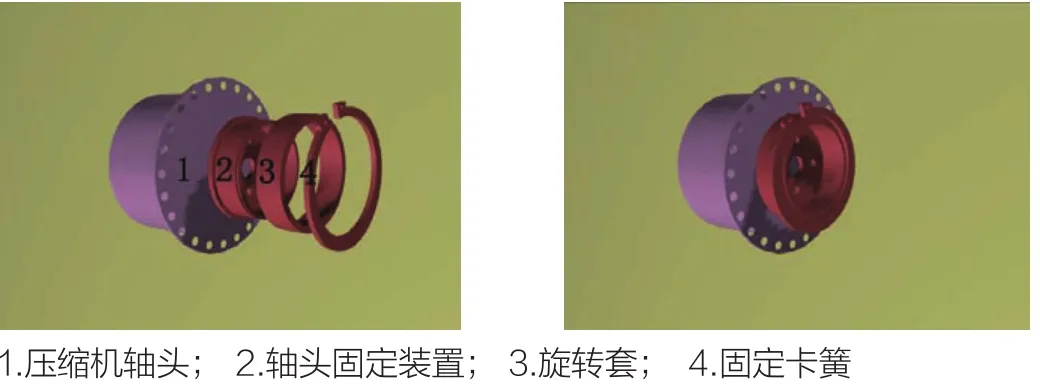

如图4所示,对中专用工装由轴头固定装置、旋转套和固定卡簧组成,固定装置用螺栓与轴头进行连接,旋转套与固定装置之间采用间隙配合安装,安装后能自由旋转,旋转套的外表面与内表面都采用精加工,安装在固定装置上,利用固定卡簧进行轴向定位,安装后旋转产生的同心度偏差小于 0.02 mm。

图4 对中工装组装

对中工装安装在需要对中的两相邻轴头上,通过轴头加工孔固定,激光对中仪通过V形支架固定在旋转套上,利用旋转套的旋转代替压缩机轴的旋转,从而测出两轴的相对位置,激光对中仪可直接显示出机组需要的调整量。见图5和图6。

图5 安装在轴头上的工装及激光发射器

图6 激光对中仪对中操作

2.9 无应力配管

机组二次灌浆完成且对中复查结果符合要求后,可进行机组的无应力配管,应注意以下几点:

(1)断开与机器连接的所有外部管道,确认机组处于自由状态。

(2)正式支架已安装完成,管道处于自由状态。

(3)检查连接法兰之间的平行度,压缩机工艺管道的法兰连接,其径向允许偏差为 0.5 mm,轴向允许偏差为D/2 000(D为法兰两对称测量点距离)。

(4)联轴器上监测百分表的允许变化值不应超过0.02 mm,支腿上百分表的变化值不应超过 0.05 mm。

(5)管道与机器连接完成及机组附属管道弹性支架锁片解除后都应再次对机组同心度进行复测,如机组同心度发生变化,则应找出原因,重新进行调整。

2.10 机组油冲洗

(1)机组油冲洗分为润滑油系统和控制油系统两部分,控制油系统冲洗需在润滑油系统冲洗合格后进行。通过接临时跨线对外部油管进行冲洗,合格后再接入轴承箱进行冲洗。

(3)油管道在酸洗结束、干燥完成后,分段利用压缩空气进行吹扫清理,应注意管口的保护,防止二次污染。

(4)根据冲洗流程,接跨线绕过机组轴承箱、高位油箱,使上油管与回油管相连,在泵出口过滤器、润滑油回油总管进入油箱法兰处、高位油箱溢流管进入油箱法兰处分别加设临时滤网,在控制油入口及控制油回油口加设盲板,防止油泄漏至控制油系统。回油总管的尺寸过大时应考虑对滤网设加强支撑,防止滤网强度不够而被冲坏。

(5)油冲洗过程中应根据油的洁净程度选择滤网(80目、100目、120目、180目、200目),当上一级滤网连续运行 2 ~ 4 h 滤网表面杂物明显减少时,可更换更细的滤网。滤网的更换时间根据滤网的清洁程度而定,油冲洗前期更换滤网的时间间隔较短,一般为 5 ~ 30 min,后期可延长至2 ~ 8 h 更换一次,滤网的更换频率必须得到良好的控制,过低会引起回油管路堵塞,过高会减少油冲洗时间,影响油冲洗效果。

(6)油冲洗临时管道的垫片采用冲压成型的耐油垫片或聚四氟乙烯垫片,垫片内孔应无毛边。

(7)油冲洗过程中用木锤敲击弯头、三通、焊道等部位,以增强油冲洗效果。还可以通过投用油箱加热器和油冷器来调节润滑油油温,提高油冲洗效果。

3 压缩机组试运行

3.1 试运行的目的

(1)检查机组各系统的装置是否符合设计要求。

(2)检验和调整机组各部分的执行机构是否达到设计要求。

(3)检验和调整电气、仪表自动控制系统及其配套设备的正确性和灵敏性。

确定专家群体的主观感知价值(ppvmn)M×N与(npvmn)M×N,其中由于指标实际值低于最低参考点的应急方案不能有效应对突发事件,需剔除存在npvmn<0的应对方案。令筛选出的方案基于TOPSIS排序思想,可将期望水平参考值作为正理想评估值,最低要求参考值作为负理想评估值,则与可理解为由决策专家群体确定的应急方案epm在指标cn下的实际表现情况与期望值或最低要求值之间的主观感知距离,进而确定各应急方案的实际表现情况与正负理想值之间的加权主观感知欧式距离:

(4)检验机组的油系统、复水系统、抽真空系统的工作情况。

(5)检验机组的振动、轴位移、轴温、压力等工艺参数指标及其设备设计、制造和安装质量,进行全面考核。

3.2 试运行的准备工作

(1)成立试运行领导小组,人员分工到位。

(2)试运行人员应熟悉试运程序、操作手册,了解机组的结构及其特性,有处理意外事件的能力,按试运行方案对所有参加人员进行安全技术交底。

(3)按试运行方案要求备齐试运行的器具、量具、测振仪、测温仪、听诊器等安全防护用品。

(4)试运转需要的有关资料、联锁投用清单及试运记录表格准备齐全。

(5)确认油系统各自控仪表的报警、停机、自启动等联锁的动作准确无误。

(6)投用公用工程系统。

(7)启动润滑油和控制油系统。

(8)启动密封蒸汽系统,投用抽真空系统。

(9)启动盘车机构。

3.3 透平试运行

3.3.1 暖管

透平启动前应进行充分的暖管和疏水,防止产生较大的热应力或蒸汽冷凝液进入透平造成水击。暖管可分为两个阶段进行:蒸汽管网总管至透平进汽截止阀前的蒸汽管道,在完成启动前的准备工作后即可进行暖管;截止阀至速关阀之间的蒸汽管道,应在透平油系统、调整保安系统联锁调试合格,盘车装置正常运行条件下暖管。

3.3.2 冲动透平转子

手动开启速关阀,先暖机后冲动转子,控制透平转速在 1 600 r/min 左右,按暖机升温曲线进行暖机,检查运行情况。

打开调速阀,使透平快速通过临界转速带,将转速维持在 3 000 r/min 至少 1 h。透平运转 1 h 后,缓慢开大调速阀,将转速提升到最低的调速器速度 3 105 r/min。

检查运行情况符合要求后,在调速器操作速度范围内提高透平速度,检查调速器的性能,将透平转速控制在 4 140 r/min 的额定转速下运行 1 h,合格后将透平转速升至最大连续转速 4 347 r/min。

3.3.3 超速跳车试验

在透平额定转速下,用调速阀进行升速,使透平转速上升到 4 782 r/min 的自动跳车转速,跳车后应待转速降到额定转速的 90% 以下时,将手动危机遮断器手柄复位,使透平升速,再次做超速跳车试验,连续做三次。

在调速器的控制下,使透平转速升至最大的连续转速4 347 r/min,运行平稳后,连续试运行 1 h 以上,检测机组的各轴承温度、振动、轴位移、热膨胀等,同时,检查机组各附属系统的运行情况,做好各项记录。

3.3.4 测定惰转时间

停机后,测定惰转时间,绘制转速随时间变化的关系曲线,转子停止转动后,立即启动盘车器进行盘车。

透平在单机试运过程中,其机械运转性能应符合下列要求:透平、辅机运行正常,无异常声响;油温、油压符合设计规定;轴承的振动符合技术要求;机体各热膨胀指示器的变化数值应均匀。试运行过程中如发现异常,应立即采取措施,经检查和调整处理后再继续试运行。

3.4 压缩机试运行

透平单机试运行合格,各项性能参数符合要求后,进行压缩机试运行。裂解气压缩机以空气为介质,试运行前应做好以下各项准备工作:复查轴对中数据,连接联轴器;检查并确认联锁系统;将吸入罐的人孔打开,安装 10 目过滤网,排放口做好安全标志;检查并确认机组试运行工艺流程符合试运行方案要求。

打开主汽阀冲动转子,低速暖机后,按机组的升速曲线进行升速,升速过程中,应迅速地越过机组的临界转速。在各升速阶段按要求的时间平稳运行,并进行机械检查,轴位移、轴振动、轴承温升、机体热膨胀等应符合设计文件的规定。

按试运行方案进行停机,测定机组惰转时间,绘制惰转曲线。停机后,盘车器自启动进行盘车,按要求进行停机操作。

4 技术创新点

4.1 机组调整基准缸的选取

压缩机组安装的传统方法以透平为基准,按照排列顺序依次进行中压缸、低压缸、高压缸的找正工作,裂解气压缩机组轴系长 21 m,在轴向安装调整过程中,很容易因轴系过长而产生逐级放大效应,这种传统的施工方法已不能满足现场施工需求。

针对机组自身的特点,我们选取了机组中压缸作为找正基准缸,从中间向两边同时进行调整,缩短了实际调整的轴系长度,有效解决了机组轴系过长施工难度大的问题。

4.2 大面积环氧树脂灌浆技术

机组二次灌浆采用环氧树脂灌浆料,有以下特点:

(1)流动性差、有效作业时间短。环氧树脂为胶状物,黏度大,流动性差,在20℃的环境温度下,环氧树脂的凝固时间仅为 4 h。

(2)对施工环境要求高。基础表面需保持干燥、清洁,地脚螺栓套筒内不得有杂物和水,灌浆前需用无油压缩空气对基础表面进行吹扫;为获得最佳的工作状态,灌浆前最好将灌浆料在 15 ~ 25 ℃ 环境下放置 24 h,灌浆施工要求的环境温度为 15 ~ 25 ℃。

(3)膨胀缝设置要求严格。因环氧树脂与水泥基础的膨胀率不一致,为防止裂纹,必须在二次灌浆层横向和纵向设置一定数量的膨胀缝。

(4)施工工序复杂。环氧树脂灌浆料由固化剂、环氧树脂和骨料三种组分组成,施工中要严格控制三种组分的配比。

压缩机组灌浆面积超过 100 m2,结合膨胀缝的设置,把灌浆区域划分为16块,分区域进行灌注,见图7。根据施工现场情况就近设置搅拌点,用两台强制式搅拌机进行搅拌作业,并在灌浆过程中增加局部灌浆料高度以加速其流动,有效控制了施工作业时间。

图7 裂解气压缩机组灌浆分区示意

4.3 不盘车对中技术

机组对中使用厂家随机自带的对中专用工装,不需要盘车,减少了人力的使用,提高了对中效率。配合激光对中仪的使用,顺利完成了机组的对中工作,对以后大型机组的对中有很好的借鉴作用。

5 结束语

裂解气压缩机组安装完成后,经检查各项性能指标均符合设计和规范要求,实现了一次试车成功。该压缩机组自2010年投产至今运行正常,取得了良好的经济效益和社会效益,并对后续开工建设的抚顺乙烯、四川乙烯工程施工起到了很好的借鉴和指导作用。

Installation Method of Cracking Gas Compressor Unit of Ethylene Facility

Guo Baojun,Ding Renyi,Song Mingquan

China Petroleum First Construction Co.,Luoyang 471023,China

Cracking gas compressor unit is the core equipment of an ethylene facility,which offers power for steady running of process gas in the whole facility.Installation of the compressor unit is difficult with high precision requirement and application of new techniques.This paper takes the installation of the cracking gas compressor unit of Dushanzi 1 Mt/a ethylene facility for example to systematically describe the installation methods of the cracking gas compressor unit,in aspects of putting the compressor unit in place,leveling and aligning,base grouting and trial run of the compressor unit.The first trial run of the compressor unit was successfully and since being put into production in 2010,the compressor unit has run normally all the time,which proves that the installation methods are effective.

cracking gas compressor unit;installation;trial run

10.3969/j.issn.1001-2206.2014.01.020

郭葆军(1972-),男,河南洛阳人,工程师,1995年毕业于承德石油学校,主要从事机械设备安装及调试方面的技术管理工作。

2013-01-07