1000MW 超超临界机组汽流激振分析与控制策略

2014-03-15孟林辉陈正飞张景彪邢继涛

孟林辉 陈正飞 张景彪 邢继涛

(神华国华绥中发电有限责任公司,辽宁省葫芦岛市,125222)

1 机组概况

N1000-25/600/600型汽轮机,由一个单流高压缸、一个双流中压缸及两个双流低压缸依次串联组成,其轴系结构如图1所示。主轴为逆时针旋转(左右方向,均指面向发电机的左右方向)。其中,高压缸呈反向布置 (头对中压缸),包括一个双流调节级与8个单流压力级,中压缸共有2×6个压力级,两个低压缸共有2×2×6个压力级。

高压和中压转子均由2套可倾瓦轴承支承,可倾瓦为6瓦块结构,上下对称布置;低压转子均采用两套椭圆瓦支承,单侧进油,上瓦开槽结构;推力轴承位于高中压缸之间的轴承箱内,采用倾斜平面式双推力盘结构。

汽轮机为综合阀序、复合配汽方式。机组设计配汽曲线及对应喷嘴位置如图2所示。机组采用定—滑—定(30%~95%负荷段滑压)复合滑压运行方式。

蒸汽设计流程:新蒸汽经4根导汽管进入4台高压主汽阀 (ICV) (主汽阀后设有连通管,与4台高压主汽阀后腔室相通)、4 台调节阀 (CV),经4个进汽口进入调节级,通过高压缸2+8级做功后,到锅炉再热器。再热汽经2根再热管进入中压联合汽阀,经2个导汽管进入中压缸中部下半,通过2×6级做功后的蒸汽经1根异径连通管分别进入2个双流6级的低压缸 (A、B),做功后排入凝汽器。

图2 机组设计配汽曲线及对应喷嘴位置图(机头向机尾看)

2 1000 MW 超超临界汽轮机组汽流激振现象简述

基建试运初期,准备首次进行机组满负荷运行,当负荷升至850 MW 左右时,1、2号瓦轴振开始出现波动,负荷升至966 MW 时,振动突然增大,降负荷后迅速收敛。当负荷降至870 MW左右时趋于稳定,再次升负荷至780 MW 时又出现波动,940 MW 时振动曲线再次迅速增大。机组出现激振前后振动变化过程曲线如图3所示。

仅机组1、2号瓦振动变化表现较强烈,3、4号瓦振动增加较小,5~11号瓦振动均无明显变化。同时,各轴瓦金属温度、回油温度无明显变化。鉴于机组运行中轴瓦温度不是很高,且振动增大、瓦温未发生明显变化,因此,将润滑油温度由39℃提高至42℃ (设计油温为40℃~45℃),缓慢增加机组负荷至850 MW,振动逐渐发散。再次提高润滑油温至44℃,振动仍无收敛趋势,降负荷、恢复润滑油温度至40℃。鉴于该机组1、2号轴瓦采用6瓦块可倾瓦结构,且调整润滑油温对振动无影响,可基本排除油膜涡动的影响。

通过图3可以明显看出,机组3次升负荷过程中,振动均在850 MW 左右逐渐发散,950 MW左右振动明显增大。且从机组发生激振趋势图和频谱图 (图4)中可以看出,振动曲线发散时28 Hz分量迅速增大,工频分量基本无变化,而且与负荷和流量有关。从振动机理和特征上分析,发生在该机组的突发振动符合汽流激振的典型特征,具体如下:

(1)振动频率与转子一阶临界转速对应的频率接近,即:

式中:nc——高压转子第一阶临界转速。

(2)低频振动与机组振动负荷有着良好的再现性。

(3)低频振动有一个门槛值。

图3 机组出现激振前后振动变化曲线图

图4 机组发生激振时趋势图和频谱图

3 汽流激振问题处理过程

3.1 首次配汽曲线调整

鉴于机组负荷升至950 MW 左右时出现激振问题,无法实现机组满负荷工况运行,结合振动变化趋势,利用机组停运消缺机会,调整1号轴瓦顶隙 (2号瓦顶隙安装值为设计下限,未进行调整),并对CV4开度曲线进行相应调整。将这一配汽曲线调整方案,定为方案二。

(1)将1 号轴承顶隙由0.55 mm 调整至0.50mm (设计值为0.47~0.62mm)。

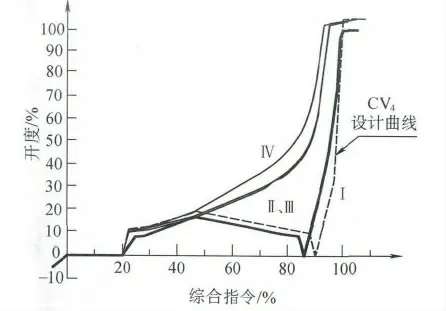

(2)微调整CV4开度曲线,首次修改后机组的配汽曲线如图5所示。

再次启动后,当负荷升至800 MW 时,振动曲线开始发散,DEH 综合指令为88%,CV1~CV4开度分别为70%、53%、54%、15%。

图5 首次修改后机组配汽曲线

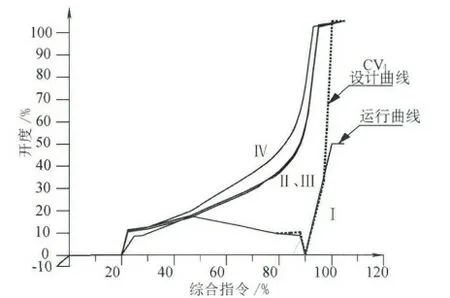

本次调整虽对CV4开度曲线进行了简单修改,但机组存在的激振问题仍未得到有效解决。因此,降低机组负荷,将CV1与CV4开度曲线对换,曲线修改后机组负荷可以升至1000 MW。CV1与CV4曲线对换后机组满负荷工况运行参数:机组负荷,1000 MW;主汽压力,25.2 MPa;主汽温度,600℃;机组背压,4.5kPa;循环水温,14.2℃;润滑油温,40.2℃;综合指令,91.9%;CV1开度,28.4%;CV2开 度,72.9%;CV3开 度,73.9%;CV4开度,93.0%。CV1与CV4开度对换配汽曲线 (方案二)如图6所示。

3.2 第二次配汽曲线调整 (方案三)

通过对换CV1与CV4开度曲线,机组可以实现满负荷运行,但机组运行状态仍不稳定,低负荷工况振动波动较大;高负荷工况,如主汽参数过低,CV1开度大于35%时,仍会出现汽流激振问题。CV1开度大于35%时,出现激振的振动变化曲线如图7所示。

为进一步优化汽轮机轴系运行状态,对机组配汽曲线再次进行调整。在原设计配汽曲线基础上,将CV1与CV2、CV3与CV4开度曲线分别进行对换,对换后的配汽曲线如图8所示。机组配汽曲线调整后,试升负荷至870 MW 时,汽流激振问题再次出现,重新将机组配汽曲线恢复为修改前状态(方案二状态),机组负荷升至1000 MW 正常。

图6 CV1与CV4开度对换配汽曲线 (方案二)

图7 CV1 开度大于35%时,出现激振的振动变化曲线

图8 CV1 与CV2、CV3 与CV4开度曲线分别对换后的配汽曲线 (方案三)

3.3 最终配汽曲线优化调整 (方案四)

随着夏季的到来,循环水温度逐渐升高,汽轮机排汽压力也随之升高。在其他参数不变情况下,同负荷DEH 综合指令相对增大,机组950MW 工况对应DEH 综合指令约在32%,满负荷运行DEH 综合指令将达到36%。因此,机组未彻底解决的高负荷工况汽流激振问题重新出现。为彻底解决激振问题,恢复机组出力,在机组运行时使用配汽曲线 (方案二)基础上进行优化调整。

图9 机组最终优化配汽曲线 (方案四)

调整分为两步:第一步,将CV1开度曲线完全调整为CV4设计曲线,即将85%综合指令对应CV1全关,恢复为90%综合指令下全关,以改善500~700 MW 负荷段1、2号瓦振幅波动问题;第二步,将CV1最大开度限制为35%,以解决机组在高负荷工况出现的汽流激振问题。机组最终优化配汽曲线如图9 所示。由于CV1最大开度限制为35%,机组在设计主汽参数下最高负荷为980 MW。为实现满负荷工况运行,通过设定0.3 MPa滑压偏置的方法,人为提高主蒸汽参数,使机组达到额定出力1000 MW。

4 汽流激振原因分析与处理

4.1 汽流激振原因分析

从汽流激振的故障源来说,是由于转子与汽缸中心偏差,从而产生了两种激振力,一是密封腔室内径向压力分布不均;二是转子径向扭矩不平衡。

4.2 汽流激振的消除措施

根据汽流激振的机理、轴系稳定性理论和处理蒸汽激振的实践,消除汽流激振的措施可从以下两方面着手:一是限制产生激励条件,即消除或减小激振力;二是增加阻尼,即主要是增加轴承的阻尼。这些措施具体如下:

(1)改变轴承设计,采用稳定性好的轴承,如可倾瓦轴承。

(2)改变汽轮机转子和汽缸中心位置,包括径向和轴向位置。如适当增大叶顶汽封的径向间隙,减小轴向间隙。

(3)采用先进的汽封结构,使轴封成锥形设计,高压进口侧齿尖间隙小,低压排出侧齿尖间隙大。

(4)改变调节阀门开启顺序。

(5)缩短转子跨距,提高转子临界转速。

(6)改变轴承参数,如轴瓦间隙、润滑油黏度、进油压力和温度、轴承比压等。

(7)提高机组的安装和检修质量,防止因检修不当造成的转子在汽缸中发生较大的偏斜。严格控制轴系扬度、轴瓦紧力等,确保轴承在各种负荷下具有良好的稳定性。

4.3 机组汽流激振问题分析及解决思路

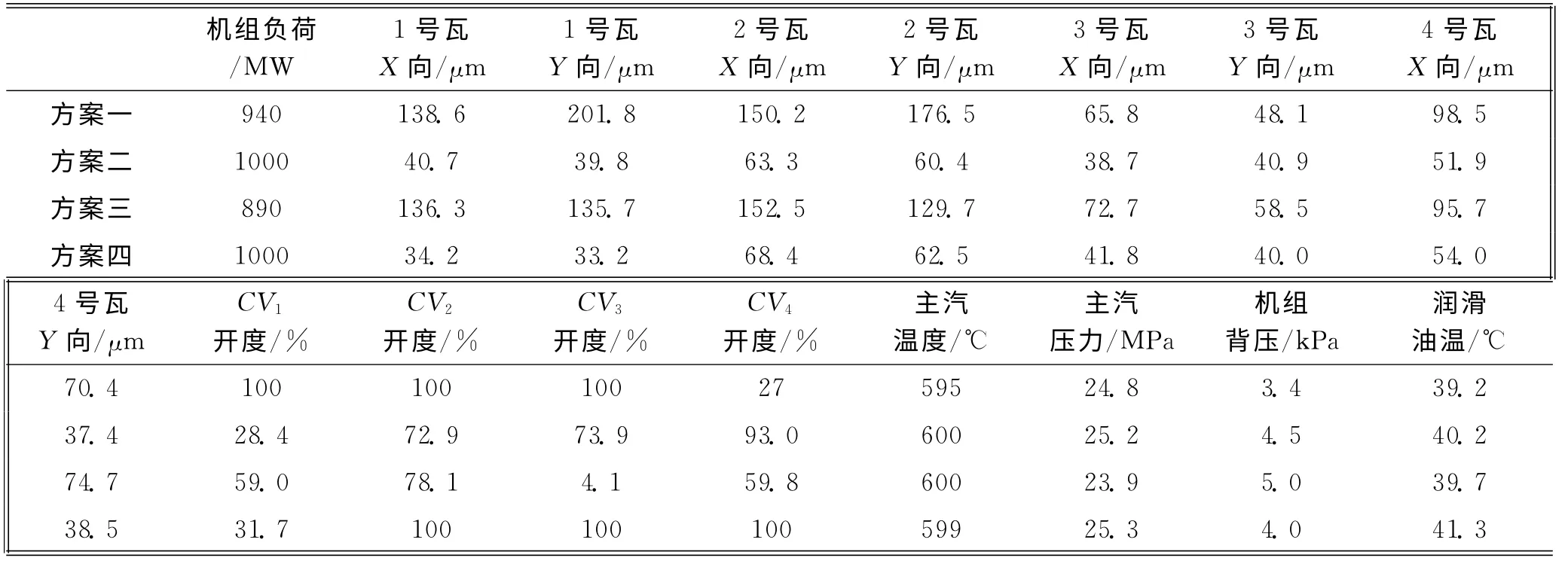

鉴于该机组新投产,短期内无大修计划,因此对汽缸内部间隙情况无法进行检查、调整。为解决汽流激振问题,先后对机组配汽曲线进行了3次较大调整,通过3种配汽方案,尝试了蒸汽力3个方向作用在高压转子上,对机组振动产生的不同影响。各方案机组运行参数及振动情况见表1。

对3种配汽方案进行总结,具体如下:

方案一:原设计曲线。高负荷工况CV4开度较小时,其高压转子受力方向为左下方。

方案二:CV1与CV4开度曲线对换。高负荷工况CV1开度较小时,其高压转子受力方向为右上方。

方案三:CV1与CV2、CV3与CV4开度曲线分别对换。高负荷工况CV3开度较小时,其高压转子受力方向为右下方。

图10 3种配汽方式高压转子受力方向

3种配汽方式高压转子受力方向如图10所示。

机组在采用方案二配汽方式时,可实现满负荷运行,但500~700 MW 负荷工况下2号瓦振幅有波动现象,700 MW 以上负荷振动相对较为稳定,特别是夏季工况CV1开度大于35%时,仍会激发振动。采用方案二的配汽方式负荷与振动变化关系曲线如图11所示。机组采用方案一和方案三两种配汽方式,低负荷下振动较稳定,但当机组负荷升至850 MW 以上时,振动逐渐发散或振动突然增大,无法实现满负荷运行。

图11 采用方案二的配汽方式负荷与振动变化关系曲线

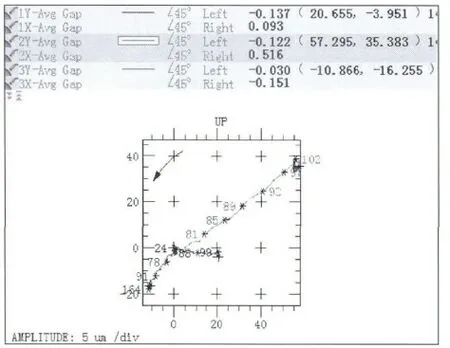

对比CV1与CV4开度曲线对换过程中 (方案二修改过程),1、2、3 号轴振测点处的轴颈位移(见图12):1号轴颈向右移动约20m,2号轴颈向右上方移动约84 m,3 号轴颈向左下方移动约18m。高压转子在蒸汽力作用下偏向右上方,此配汽方式机组可实现满负荷运行,说明该机组汽流激振问题主要出在高压缸内动静部分径向间隙不均,即上部间隙偏大。方案二配汽方式,使高压转子偏上部运行,促使其径向间隙趋于均匀,避免其不平衡蒸汽力引发的激振。

图12 CV1与CV4开度曲线对换过程中各轴颈位移图

采用方案二配汽方式,低负荷工况下1、2号振幅波动,主要由于机组为定-滑-定运行方式,低负荷工况蒸汽参数相对较低,且此负荷段对应综合指令小于85%;CV2、CV3、CV4相对高负荷工况开度较小,CV1也有一定开度,蒸汽向右上方作用在高压转子上的力相对较小,转子无法稳定在偏右上部位置运行;2号瓦振动曲线相对发散,且有一定量的汽流激振出现的低频 (25 Hz)振动 (见图13)。为解决低负荷高压转子低频振动,以及夏季工况高负荷易发生汽流激振问题,对方案二的曲线进行优化,使CV1全关曲线滞后,以减小500~700 MW 负荷段CV1的开度,降低CV1对应喷嘴作用在高压转子向下的力,提高机组在此负荷段运行的稳定性。同时,高负荷工况 (>850 MW)CV1开度相对方案二也有所减小,有效控制了高负荷工况汽流激振的发生。

图13 2号瓦不同负荷轴心位置及瀑布图

表1 四种方案机组运行参数及振动情况统计

5 结论

通过调整汽轮机组配汽曲线,改变阀门开启顺序及开度的方法,使机组汽流激振问题得到了有效控制。同时,根据不同配汽方式对高压转子轴心位置的影响,结合机组振动变化趋势,对不开缸情况下汽缸内动静间隙偏差有一个初步判断,为机组大修彻底解决汽流激振问题,提供了数据参考。

[1] 施维新,石静波.气轮发电机组振动及事故 [M].北京:中国电力出版社,2008

[2] 刘凯.电力试验技术丛书——汽轮机试验 [M].北京:中国电力出版社,2005

[3] 姜旭东,李蔚,彭浩宇等.超超临界机组汽流激振力计算模型的研究进展 [J].电站系统工程,2008(5)

[4] 史进渊,杨宇,孙庆等.超超临界汽轮机技术研究的新进展 [J].动力工程,2003 (2)