托巴水电站古松料场开采运输方案研究

2014-03-15,

,

(1.中国电建集团中南勘测设计研究院有限公司,长沙 410014;2.长江水利委员会综合管理中心,武汉 430010)

1 工程概况

托巴水电站是澜沧江干流上游河段(云南省境内)规划的第四个梯级,枢纽主要建筑物由挡水建筑物、泄洪建筑物、右岸地下引水发电系统等组成,其中拦河坝采用碾压混凝土重力坝,最大坝高158m,电站总装机容量1400MW。

托巴水电站主体及导流工程混凝土总量约393.89万m3(含喷混凝土),高峰时段混凝土浇筑量约158.54万m3,共持续8个月,高峰时段月最大浇筑强度达18.77万m3。

经综合比选,工程料源规划方案优先采用主体工程开挖利用料作为混凝土骨料料源,不足部分由古松石料场开采补充。经计算,需要由古松料场补充开采有用料约201万m3。

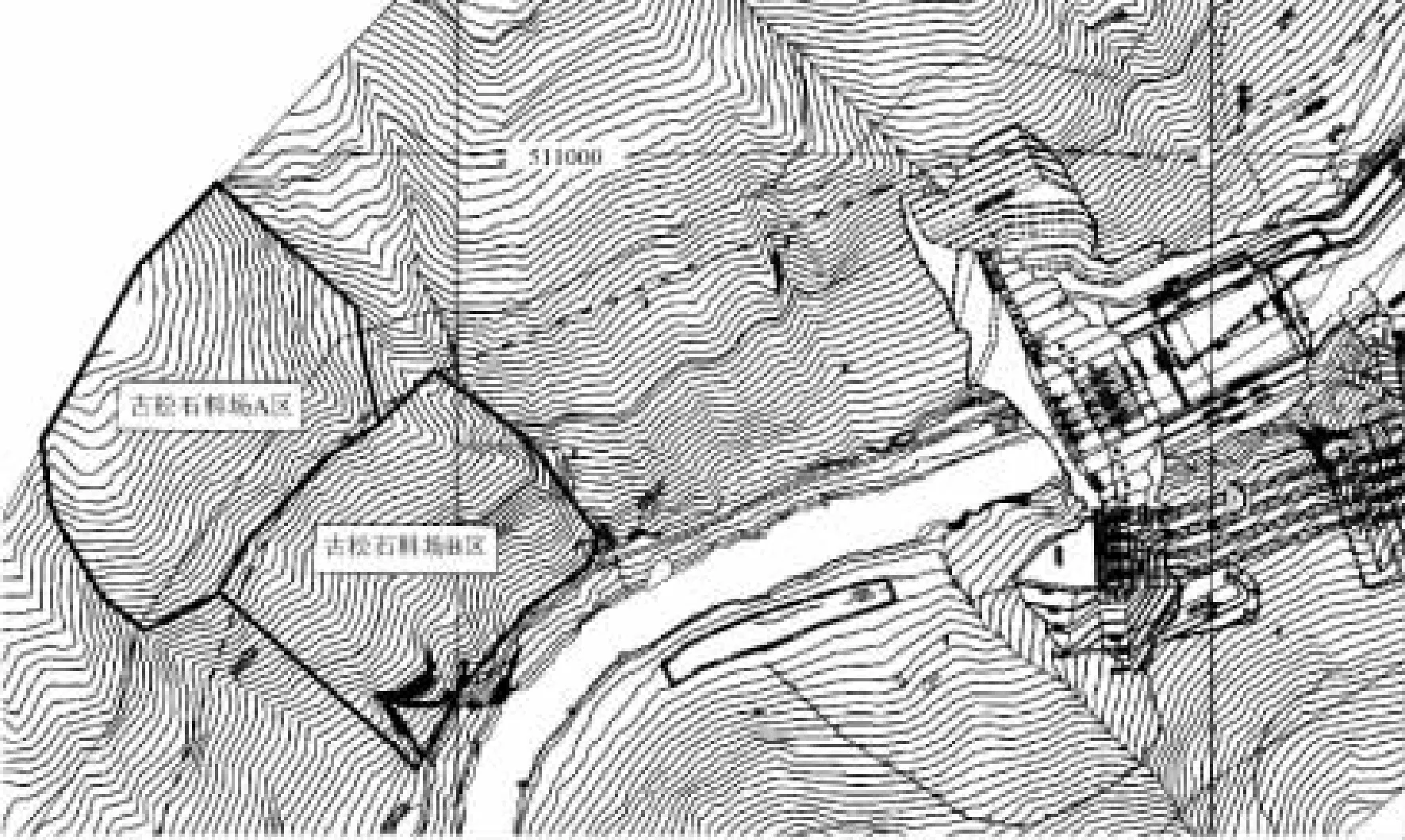

古松料场位于坝址上游左岸,距离坝址0.5~1km,自然坡度一般为35°~43°,局部大于50°。由于地形陡峻,开采道路布置困难,同时距坝址较近,对大坝施工干扰较大,因此如何规划料场开采运输方案是料场开采运输设计的难点。

2 料场概况

古松料场位于坝址上游左岸,距离坝址0.5~1km。料场区分布高程1660~2300m;高程2200m以下自然坡度一般为35°~43°,其中高程1770m以下有高达20~35m的陡崖;高程2200m以上地形坡度一般为10°~25°,其中高程2205m左右分布一缓坡平台。

料场高程1810m以下大部分基岩裸露;高程1830~2030m有部分基岩出露。料场区内基岩为块状辉长岩,中下部地表以弱风化的灰绿色辉长岩为主,中上部地表以崩坡积物为主。料场顶部缓坡地带分布崩坡积物及残坡积物(Qcol+edl),主要为粉质黏土、块石夹碎石,一般厚10~33m;料场中上部崩坡积物一般厚10~20m,局部达30m。在料场下部左岸公路沿线分布崩积物(Qcol),一般厚10~40m。

以1980m高程为界,以上为A区,以下为B区。A区无用层体积为691万m3,有用层储量598万m3;B区无用层体积为295万m3,有用层储量644万m3。

3 料场开采范围确定

根据地形、地质资料分析,A区表面覆盖层相对较厚,最大厚度约30m,地势相对较缓,高程2200m以上地形坡度一般为10°~25°,在高程2205m左右分布一宽25~55m缓坡平台,有利于开采布置;B区表面覆盖层相对较薄,一般厚度6~10m,但是地势较陡,自然坡度一般为35°~43°,局部大于50°,开采施工道路修建困难,开采布置条件较差。

对料场A、B开采区进行两个开采方案布置规划, 从两个开采方案比较看,开采A区弃渣量大,弃渣场地较远,不能采用溜井运输方案,须全部采用自卸汽车运输,毛料运距远,运输需要穿越古松村庄,易产生社会矛盾,同时其开采后边坡为覆盖层,处理工程量大;B区的开采方案,边坡处于水库正常蓄水位以下,但是高于施工期度汛水位1675.66m,需要对边坡进行加强支护,将增加部分支护工程量,另外,由于砂石加工系统设在左岸下游松坡,料场开采的毛料运输需要穿越坝区,交通布置困难,施工干扰大(见图1)。

图1 料场平面布置图

综合比较,从确保骨料质量及经济性考虑,考虑拟采用B区开采方案。

4 有用料开采运输方案

根据料场B区地形条件,对毛料开采运输进行了公路运输方案、溜井+公路运输方案及溜井+胶带机运输方案3个运输方案的比较。

4.1 公路运输方案

考虑砂石加工系统布置在左岸下游,出料方向为下游,因此公路布置在料场下游侧。

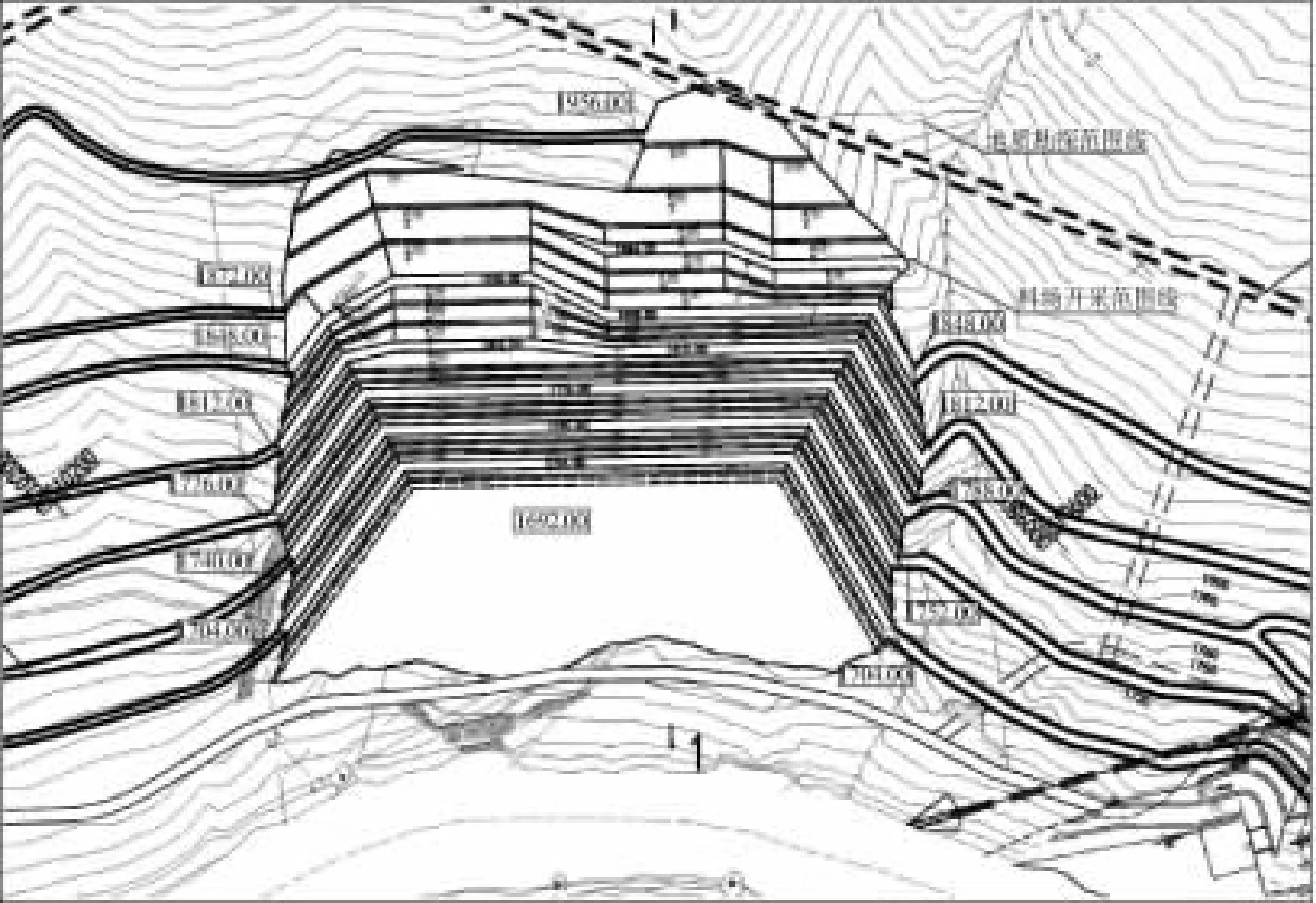

公路运输方案共布置5层运输道路,由于料场距坝轴线水平距离仅800m,料场运输道路需结合坝区施工道路,主要利用左岸上缆机平台道路布置。高程1740m以上有用料均绕坝头至下游砂石加工系统。高程1740m以下有用料运输,经坝体预留通道至下游粗碎车间。

运料主干道路面宽7m,支线道路路面宽4m。道路平均设计坡度小于8%,最大不超过10%,运输道路总长度5.5km。该方案布置见图2。

图2 古松料场开采布置

4.2 溜井+公路运输方案

该料场开采高差大,地势陡,运输道路修建困难,适合采用溜井运输方式。

由于该料场自然地势较陡,料层开挖厚度相对不大,无法布置料场内直通料场底部的垂直溜井,同时料场周边地形较陡,运料道路布置困难,亦难以布置料场外溜井,因此根据料场地形地质条件,布置了斜溜槽接垂直溜井方案和斜溜槽接斜溜井2种方案。

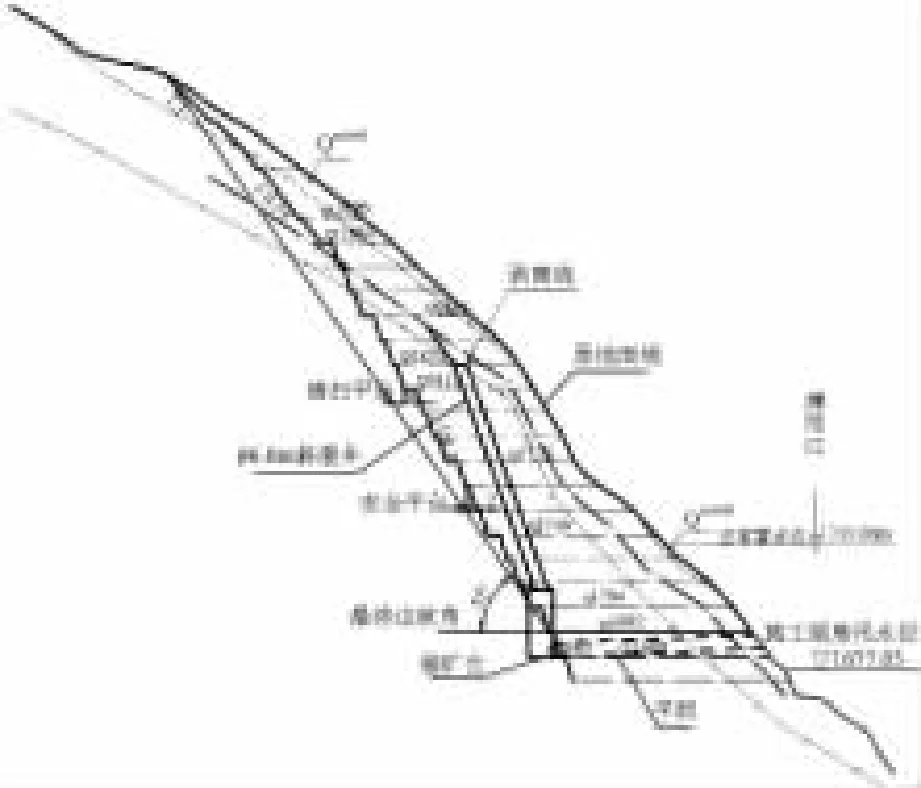

a.斜溜槽接垂直溜井方案。在料场内高程1848~1824m设置一溜槽下接垂直溜井,溜槽倾角55°,断面为梯形,底宽为6m。溜井顶高程1824m,溜井底高程1740m,溜槽加溜井高度为108m,溜井负责高程1764m以上有用料垂直运输,至高程1740m平洞后再用自卸汽车经沿江公路转运至下游砂石加工系统粗碎车间;高程1764m以下有用料直接采用汽车运输至下游粗碎车间。该方案剖面见下页图3。

图3 斜溜槽接垂直溜井方案剖面

b.斜溜槽接斜溜井方案。在料场内高程1848~1824m设置一溜槽下接斜溜井,溜槽设计同上。斜溜井顶高程1824m,底高程1704m,斜溜井倾角为70°,溜槽加溜井高度为144m。溜井负责高程1692m以上有用料垂直运输至高程1669m平洞,再接高程1680m道路经坝体预留通道至下游松坡砂石系统粗碎车间。该方案剖面见图4。

图4 斜溜槽接斜溜井方案剖面

鉴于斜溜槽接垂直溜井方案溜井布置困难,且高程1764m以下有用料仍需要采用汽车运输,溜井作用不大,因此该阶段推荐采用斜溜槽接斜溜井方案。

参照类似工程施工经验,选用1条φ6.0m的溜井,其运输能力可以满足料场开采运输要求。运料道路只设高程1680m道路,向下游经过导流隧洞进口边坡,在坝体高程1687m预留通道,向下游与沿江公路连接,运料主道路总长度2.2km。

4.3 溜井+胶带机运输方案

该方案与斜溜槽接斜溜井方案布置基本相同,仅采用胶带机运输代替汽车运输,以减少汽车运料对坝区的施工干扰。在溜井底部高程1669m处设置一条5m×4.5m(宽×高)的胶带机运输洞,直通下游砂石加工系统半成品堆场,石料经粗碎后由胶带机运至下游砂石加工系统。胶带机洞长度为1900m。

4.4 运输方案比较与选择

公路运输方案由于料场区地形坡度大,自然坡度一般为35°~43°,局部大于50°,修建运输道路困难,局部地段上、下层道路难于布置,可能需要采用隧洞穿越方式,道路修建工程量大;此外上料场顶高程1848~1812m道路需要穿越缆机平台和坝头施工区,所有运料道路均集中布置在料场和坝区之间,区间距离仅800m,与坝区施工干扰大,存在运料车辆长距离重载下行安全性较差等不利条件,因此公路运输方案被首先放弃。

对于溜井+公路运输方案,主要问题在于溜井放料能力、可能出现堵矿以及对坝区施工干扰等。对于溜井放料能力,目前国内已有多例成功经验,选用1条φ6.0m的溜井,运输能力可以满足料场开采运输要求。堵料将对溜井通过能力产生一定影响,需要严格控制超径石下井。从目前国内溜井运行情况看,只要操作合理,加强管理,可以避免堵井发生,即使发生也可以处理,一般堵井一次影响约1个星期。

溜井+胶带机运输方案对坝区施工干扰最小,但是亦存在溜井放料能力、可能出现堵矿等问题,该方案需要修建1条长1900m、断面为5m×4.5m(宽×高)的胶带机运输洞,工程量较大,在考虑设备采购费用后其工程总投资相对较大。

综合比较,料场有用料运输方案推荐溜井+公路运输方案。

4.5 类似工程经验

溜井运输方式在国内外的冶金、煤炭、建材等行业已被广泛采用,并在设计、运行方面取得了较为成功的经验,在国内龙滩、锦屏一级等水电工程的料场开采运输中也得到了成功的运用。有关国内外溜井应用实例见下表。

有关国内外斜溜井应用实例表

5 结 语

古松石料场地势陡峻,距坝址较近,通过综合比较后,确定开采料场B区石料,并推荐采用溜井+公路的开采运输方案。该方案可以缩短石料运距,减少开采运输道路工程量,节约工程投资,同时可降低开采运输对坝区施工的干扰。溜井运输方式在国内外已被广泛采用,技术成熟可行。针对托巴电站古松石料场开采,溜井+公路的开采运输方案是经济合理可行的方案。