三羟甲基丙烷-二庚酸-单丙烯酸酯的合成

2014-03-14蔡国星张乐涛古丽米热吐尔地吾满江艾力

蔡国星,张乐涛,马 莉,古丽米热·吐尔地,吾满江·艾力*

(1.中国科学院新疆理化技术研究所,新疆 乌鲁木齐 830011;2.中国科学院大学,北京 100049)

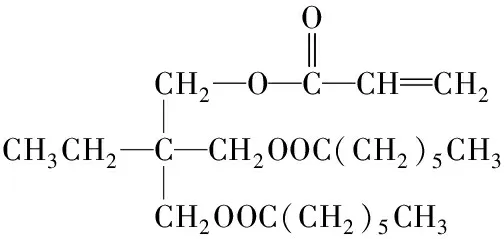

丙烯酸酯[1-2]为α、β-不饱和羧酸酯类化合物,化学性质活泼,可作为高分子聚合物的单体,被广泛的应用于涂料、胶粘剂、光敏固化剂、塑料改性、纤维处理和皮革加工、橡胶及润滑油添加剂等领域。丙烯酸多元醇酯是一类很重要的多功能性单体[3],控制丙烯酸多元醇酯中丙烯酸酯的含量可得到不同应用性的单体,是特种丙烯酸酯的一个研究方向。多元醇-脂肪酸-单丙烯酸酯单体属于丙烯酸酯脂肪醇酯的一种,聚合后具有聚丙烯酸酯[4]类似的性质,可应用于润滑领域,但相关的研究未见报道。笔者以三羟甲基丙烷(TMP)、庚酸和丙烯酸(AA)为原料,合成了三羟甲基丙烷-二庚酸-单丙烯酸酯单体。

1 实 验

1.1 主要试剂与仪器

TMP,工业级,日本三菱化学株式会社;AA,分析纯,天津致远化学试剂有限公司;庚酸,工业级,河北科正化工化工有限公司;对甲苯磺酸,分析纯,上海山浦化工有限公司;对苯二酚,分析纯,天津市北方天医化学试剂厂。

FTS165型傅里叶红外吸收光谱仪,美国BIO-RAD公司。

1.2 实验步骤

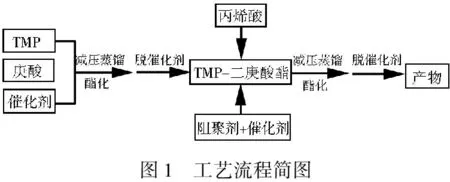

按摩尔比例1∶2准确称量定量的TMP和正庚酸,加入到带有搅拌器及减压蒸馏装置的三口瓶中,加入占投料总质量1%的对甲苯磺酸作催化剂,在抽真空状态下搅拌,缓慢加热,减压蒸馏除去反应生成的水,通过出水量和酸值来判断反应进程,反应结束后,对体系冷却降温,先后用干燥碳酸钠粉末和活性白土滤除催化剂,得到TMP-二庚酸酯。

准确称量一定质量的TMP-二庚酸酯,按比例加入定量的AA、少量的对苯二酚阻聚剂[5]和1%的对甲苯磺酸催化剂,在抽真空状态下搅拌,缓慢加热,控制反应温度及真空度,直至体系不再有水生成,反应结束后将粗产物先后用干燥的碳酸钠粉末和活性白土过滤,除去催化剂和对苯二酚,得到TMP-二庚酸-单丙烯酸酯,通过羟值和碘值的测定来判断产物的纯度。

工艺流程见图1。

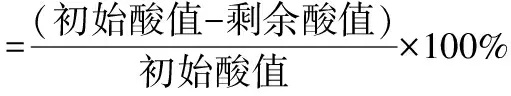

1.3 测试方法

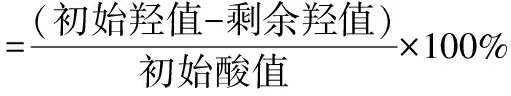

按GB/T 7304测定酸值;按GB/T 12008-2009测定羟值;按GB/T 5532-2008测定碘值。各计算式如下:

2 结果分析

2.1 温度及真空度对反应的影响

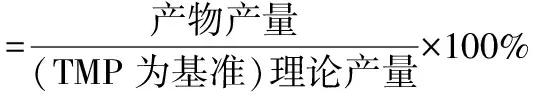

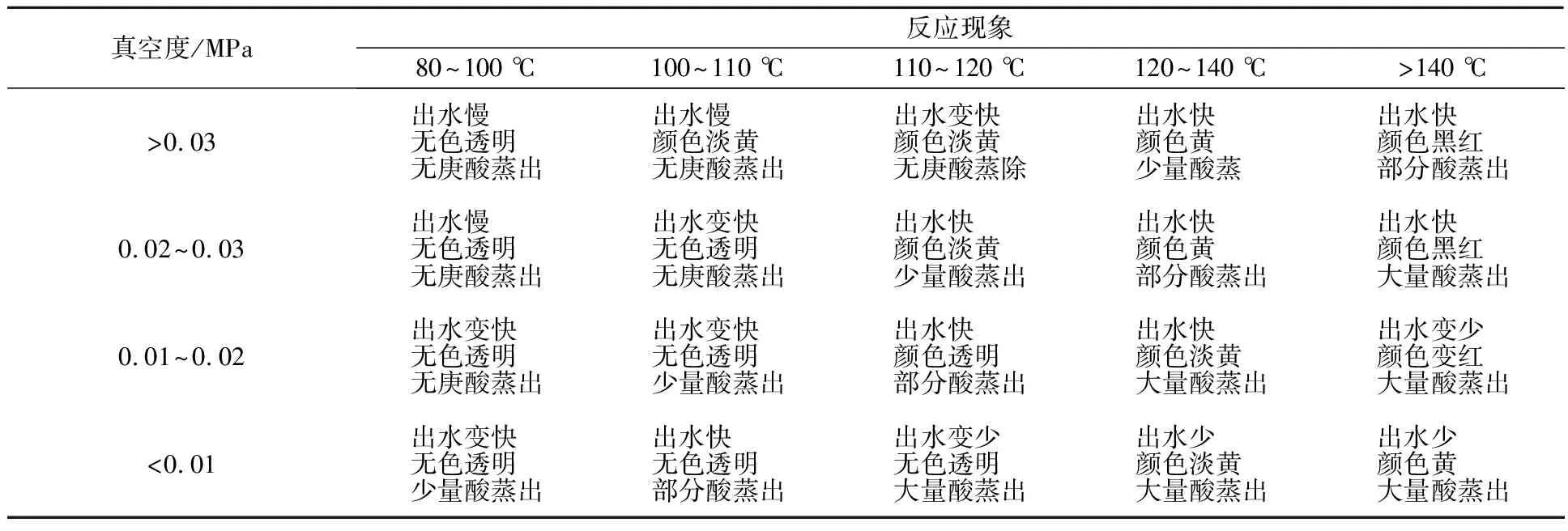

由于采用无溶剂酯化[6-8],温度和真空度对酯化反应起着至关重要的影响,根据庚酸和丙烯酸的沸点不同,实验分别考察了温度和真空度对合成TMP-二庚酸酯和TMP-二庚酸-单丙烯酸酯的影响,结果见表1和表2。

由表1可看出:当温度恒定时,TMP与庚酸反应随着真空度增加而反应速率加快,但当真空度增加到某一点时,庚酸大量蒸发脱离反应体系造成酯化反应不完全;另外随着反应温度的升高,反应体系的颜色逐渐加深。综合考虑,TMP-二庚酸酯合成的适宜反应温度和真空度分别为100~110 ℃和0.03~0.02 MPa。

由表2可见:随着温度的升高,酯化速率逐渐加快;当温度恒定时,提高真空度有利于加快反应速率,但真空度过高会造成丙烯酸蒸发脱离体系。综合考虑,控制TMP-二庚酸酯与丙烯酸的反应温度在75 ℃左右、真空度在0.05 MPa左右。

表1 温度和真空度对TMP与庚酸酯化反应的影响

2.2 反应时间对酯化反应的影响

2.2.1反应时间对合成TMP-二庚酸酯的影响

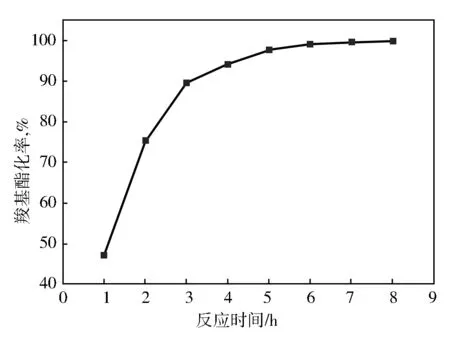

在反应温度为105~110 ℃,真空度为0.025 MPa,催化剂加入量为1%的条件下,考察反应时间对羧基酯化率(摩尔分数)的影响,结果见图2。

由图2可见:反应6 h后,延长反应时间对羧基酯化率增加不明显,且随着反应时间的延长,酯化产物的颜色加深,从而造成产物的质量下降,因此,较佳反应时间以6 h为宜。

表2 温度和真空度对TMP-二庚酸酯与丙烯酸酯化反应的影响

2.2.2反应时间对合成TMP-二庚酸-单丙烯酸酯的影响

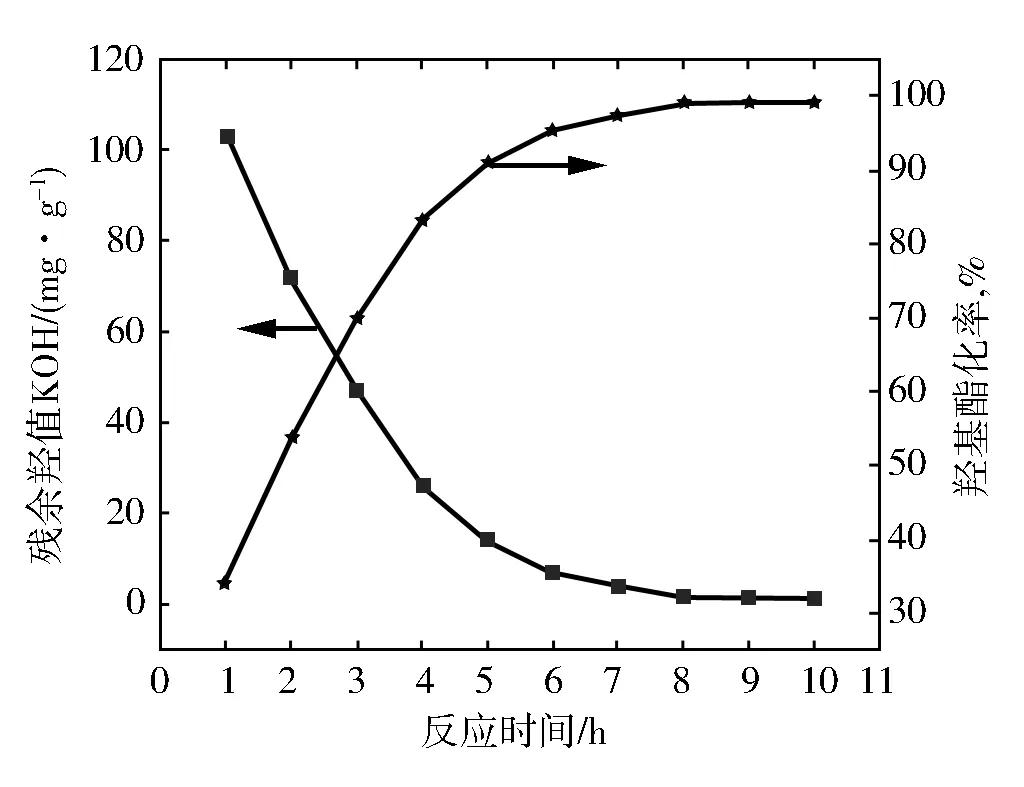

固定反应条件:反应温度75 ℃,真空度0.05 MPa,加入AA的摩尔数为TMP-二庚酸酯摩尔数的1.5倍(考虑到丙烯酸被少量蒸出),催化剂加入量1%,阻聚剂加入量0.5%,考察反应时间对产物残余羟值及羟基酯化率(摩尔分数)的影响,结果见图3。

图2 庚酸羧基酯化率随反应时间的变化关系

图3 产物残余羟值与酯化率随反应时间的变化关系

由图3可看出:产物残余羟值随反应时间延长而减小,羟基酯化率则随着时间延长而增加,当反应时间≥8 h时,产物残余羟值降低缓慢,此时酯化率接近99%。因此,TMP-二庚酸-单丙烯酸酯的反应时间控制在8~9 h为宜。

2.3 物料配比对反应的影响

由于在合成TMP-二庚酸酯的反应中,羟基数相对于羧基是过量的,庚酸几乎能够完全转化,而TMP-二庚酸酯与丙烯酸反应过程中,由于丙烯酸会有少量蒸发脱离反应体系,需要加入过量AA以保证产物残余羟基最少, 因此只考虑TMP-二庚酸酯与AA的物料配比对反应的影响。固定反应条件:反应温度75 ℃、真空度0.05 MPa、反应时间6 h、催化剂加入量1%、阻聚剂加入量0.5%,考察TMP-二庚酸酯与AA的加入比例对反应的影响,结果见图4。

由图4可看出:产物残余羟值随AA的量增加而减小,说明有部分AA蒸发,当投料摩尔比达到1∶1.25后,随着AA量的增加产物残余羟值已基本不再变化,说明羟基已经反应完全。因此,适宜n(TMP-二庚酸酯)∶n(AA)为1∶1.25。

2.4 产物后处理对收率的影响

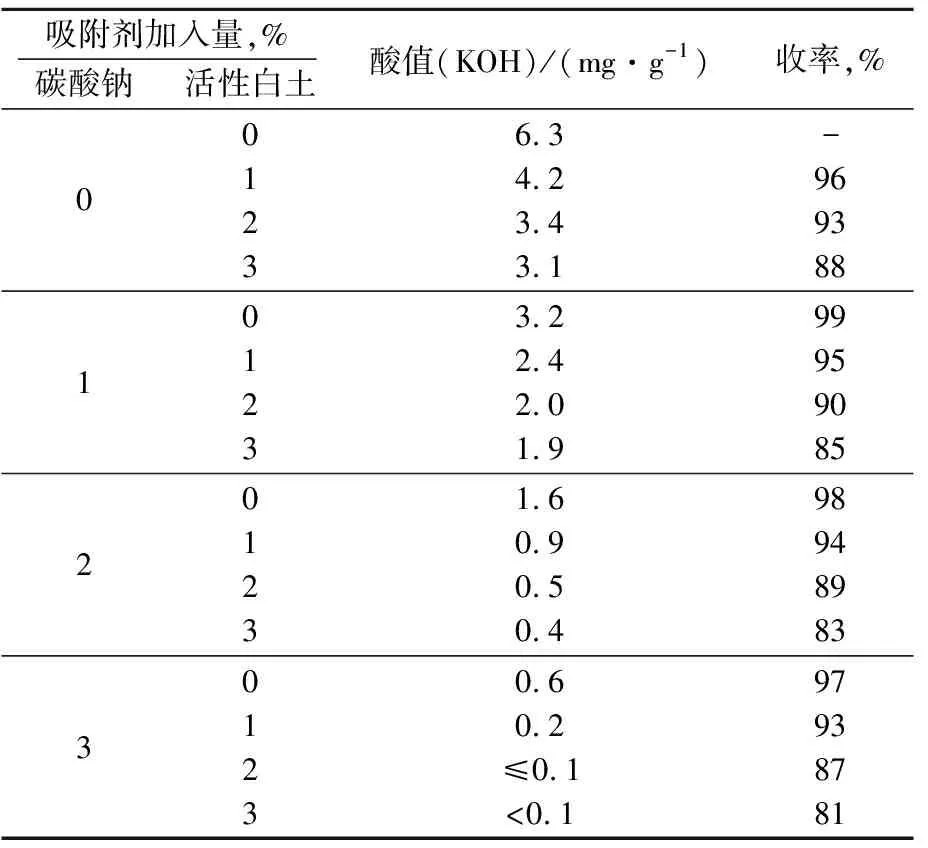

酯化后的粗产物由于含有催化剂、阻聚剂以及过量的AA等成分,往往酸值较高,需要进一步纯化,采用传统水洗的方法容易造成产物乳化而损失。笔者先采用干燥碳酸钠粉末在50 ℃搅拌吸附30 min, 过滤后再用活性白土在80 ℃吸附30 min,过滤后即可得到低酸值的产物。碳酸钠与活性白土的用量对产物最终酸值与收率的影响见表3。

表3 碳酸钠粉末和白土加入量对产品酸值和收率的影响

由表3可看出:碳酸钠的加入量对产物酸值影响较大,对收率影响较小,而活性白土的加入量对收率影响很大。碳酸钠的作用是除去产物中的酸性物质,而活性白土的主要作用是吸附残留在产物中的杂质和极性物质,另外,活性白土对降低产物酸值也有一定的作用。综合考虑,在后处理过程中,碳酸钠的加入量为2%~3%、活性白土的加入量为1%为宜,产物的收率可达93%~94%,颜色明亮、淡黄。

2.5 结构分析

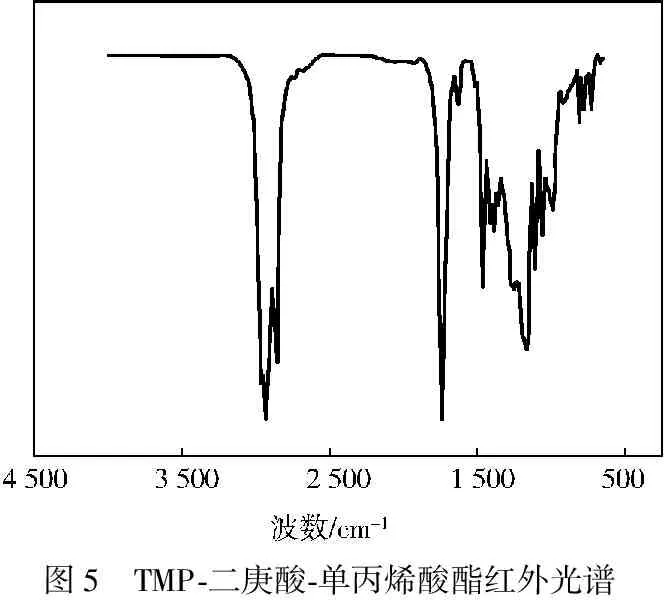

TMP-二庚酸-单丙烯酸酯红外光谱见图5。

由图5可知:在3 200~3 600 cm-1处无羟基的特征吸收峰,说明产物无残余羟基;在1 680 cm-1处出现CC伸缩震动吸收峰,说明分子中存在双键;另外,产物羟值(KOH)0.83 mg/g,碘值(I)60.6 g/100g,接近理论值,说明丙烯酸与TMP-二庚酸酯反应比较完全。

3 结 论

以TMP、庚酸和丙烯酸为原料,通过两步酯化法合成了TMP-二庚酸-单丙烯酸酯。第一步酯化控制反应温度105 ℃,真空度0.025 MPa,反应时间为6 h,催化剂对甲苯磺酸用量为反应底物总质量的1%,第二步控制反应温度75 ℃,真空度为0.05 MPa,反应时间为8 h,反应物料摩尔比为n(TMP-二庚酸酯)∶n(AA)=1∶1.25,催化剂对甲苯磺酸用量为反应底物总质量的1%,阻聚剂对苯二酚用量为反应底物总质量的0.5%,反应结束后,粗产物采用质量百分数2%~3%的碳酸钠粉末和1%的活性白土吸附,得到浅黄色明亮透明的产物,酸值(KOH)可达0.2 mg/g,收率93%~94%。脱酸精制后经过红外光谱分析说明酯化反应进行较为完全。

图5 TMP-二庚酸-单丙烯酸酯红外光谱

参 考 文 献

[1] 李株.丙烯酸酯的性能及其应用进展[J]. 辽宁化工,2001, 30(6): 245-247.

[2] 侯有军.特种丙烯酸酯单体的研究进展[J]. 涂料工业,2011, 41(3): 75-80.

[3] 陶子斌.特种丙烯酸酯的生产与应用[J]. 精细与专业化学品[J].2004, 12(7): 21-23.

[4] 李学东,黄国雄.聚丙烯酸酯共聚物降凝剂的应用试验研究[J]. 润滑油, 1999, 14(3): 53-55.

[5] 王琪娴.氮氧自由基系列阻聚剂在丙烯酸系统的研究与探讨[J].丙烯酸化工与应用, 2001, 14(2): 14-15.

[6] 苏娜, 李坤兰, 宫国梁, 等.无溶剂法合成季戊四醇四异辛酸酯的研究[J]. 化学世界, 2009, (6): 370-372.

[7] 马媛, 贾承胜, 张晓鸣, 等.无溶剂直接酯化法合成亚油酸甾烷醇酯的研究[J].食品工业科技, 2012, 33(6): 285-289.

[8] 张永学, 吾满江·艾力, 刘勇, 等.无溶剂体系酶催化合成合成共轭亚油酸甘油脂的研究[J]. 精细化工, 2006, 23(4): 378-381.