UPPC超高效冷冻机房节能控制系统

2014-03-13濠信节能科技上海有限公司益浩科技国内子公司周利靖徐萍

濠信节能科技(上海)有限公司(益浩科技国内子公司)周利靖徐萍

UPPC超高效冷冻机房节能控制系统

濠信节能科技(上海)有限公司(益浩科技国内子公司)周利靖徐萍

0 引言

近年来,随着电力成本的逐年增长,企业对建筑运行成本控制的要求也越来越高。这为节能减排新技术的应用创造了前所未有的市场机遇。越来越多的建筑物管理者和设计者正改变思路,考虑如何通过改造现有系统提高管理水平和将先进的系统设计理念应用到项目中来降低运行成本。中央空调系统作为建筑能耗中占比例最大的设备系统,对其控制系统采取节能设计和改造,是提高整个建筑物能效最直接有效的方法之一,这为以中央空调节能控制系统为核心技术的益浩科技有限公司(“益浩科技”)创造了极佳的市场机遇。

濠信节能科技(上海)有限公司自主研发的UPPC®(Ultra Performance Plant Controller)超高效冷冻机房节能控制系统,通过专利寻优识别算法对冷冻机房中各设备进行实时、主动寻优控制,以机房中各设备的基本特性为基础,以实时制冷负荷为控制依据,将整个冷冻机房保持在整体能耗最低点、整体效率最高化的运行模式。UPPC®中央空调冷冻机房节能控制系统,适用于大型商业、办公楼宇、酒店等公共建筑项目,以及工业领域中的各种类型的建筑中,通过UPPC®超高效系统的控制,中央空调冷冻机房的运行效率比传统冷冻机房大幅提高,可大幅度降低能耗,取得良好的经济效益。

1 UPPC®介绍及系统组成

UPPC®是一个适用于各类冷冻机房的节能优化控制系统(包括一次水、二次水系统,定频、变频冷冻机等),以整体能耗最低、整体效率最高为目标,以机房中各设备的基本特性为基础,以实时制冷负荷为控制依据,通过专利寻优识别算法对冷冻机房中各设备进行实时、主动寻优控制。

UPPC®技术突破了传统空调节能的观念,以中央计算机和工业可编程控制器(PLC)为硬件核心、以UPPC®寻优算法为软件核心、以传感器为监测、以变频控制为手段的群控系统解决方案,大幅提高了节能效率。UPPC®节能控制系统根据实时负荷跟踪冷水机组、冷冻水泵、冷却水泵、冷却塔及水力系统的运行曲线,对每台设备采用主动式控制和整个机房设备进行集成寻优控制,从而实现整个冷冻机房综合能耗最低的目标。

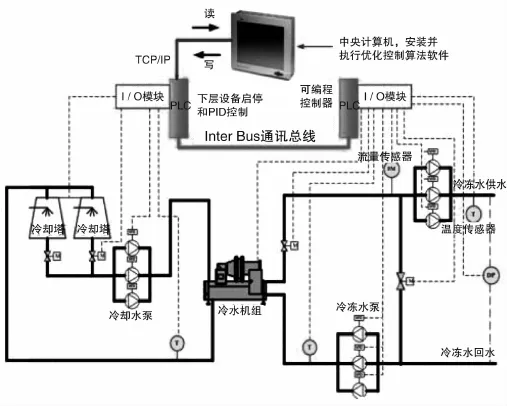

UPPC®控制系统为两层构架,上位机为工业控制计算机,负责整体寻优算法的控制、控制策略的实现、整个机房运行状态的监视。下位机为工业级可编程控制器PLC,实际控制各相关设备的运行(见图1)。

(1)中央计算机

中央控制站以工业级控制计算机为硬件基础,安装有UPPC®核心寻优控制软件。作用相当于“大脑”,对实时数据进行分析并制定优化控制程序(判定各主要系统装置的最佳流量及温度设定),然后对冷冻机房设备和设定进行中央控制,并将计算结果传递给各设备控制子站作为执行的依据。另外,中央控制站的软件界面承担了机房日常运行管理的工作。

图1 UPPC系统架构图

(2)UPPC®寻优控制软件

中央计算机的软件核心部分是通过数学建模、程序优化构建而成的寻优计算模块。软件的主要任务为:1. 定时从下位机采集所需的传感器数据;2.将获取到的数据投入寻优计算之中,得到一组最为合理、最为节能的机房设备控制策略,并将该策略传送至对应的可编程控制器PLC中,让可编程控制器PLC控制具体设备的运行状态。

(3)设备智能控制子站

每个UPPC®系统具有数量不同的一系列设备控制子站。每个子站以工业级别的PLC控制器为基础,执行中央控制站对子站发出的指令,对冷水机组、冷冻水泵组、冷却水泵组、冷却塔组及相关执行机构实施控制,调节设备的负荷以及控制流体流量、温度,以维持最佳流量及温度,并达到整体系统最高能效,以最低能耗运作。同时,各控制子站通过相关传感器采集系统运行参数,通过工业以太网传送至中央控制站参与优化程序计算。各个设备控制子站以InterBus通讯总线相联进行通讯。

(4)传感器、执行机构

控制系统中所涉及的传感器和执行机构一般包括:冷水机组蒸发器进口电动截止阀;冷却塔进出水管电动截止阀;冷冻水供回水温度传感器;冷冻水流量传感器;冷冻水供回水管压差传感器;室外温湿度传感器;冷水机组冷凝器进口电动截止阀;冷冻水旁通管电动调节阀;冷却水供回水温度传感器;冷却水流量传感器;三相交流功率变送器;变频控制器等;

在中央空调系统中,冷冻水泵的流量和扬程是按照建筑物最大设计负荷选定的,且留有余量,由于季节、昼夜和用户负荷的变化,实际空调负荷在绝大部分时间内远比设计负荷低。一般冷冻水设计温差在5~7℃,冷却水的设计温差在4~5℃。在水系统流量一定的情况下,全年绝大部分运行时间温差仅为1~3℃,即在低温差、大流量的情况下工作,从而增加了管路系统的能量损失,浪费了水泵运行的输送能量。采用变频器调节水泵的转速可以方便地调节水的流量,从而可以减少水系统在低负荷运行工况下的输送能耗。

(5)UPPC®超高效能效算法

对于相同的系统制冷负荷要求,冷冻机房系统可以有不同的满足方法。其既可以采用较大的冷冻水供水温差及较小的冷冻水流量(此时冷水机组的能耗较高,但冷冻水泵的能耗较低),也可以采用较小的冷冻水供水温差和较大的冷冻水流量(此时冷水机组的能耗较低,但冷冻水泵的能耗较高)。同样,对于相同的冷水机组出力要求,可以选择较高的冷却水流量使冷水机组工作在较低的冷凝压力下而使能耗较低;或者相反,采用较低的冷却水流量使冷水机组能耗较高而冷却水泵能耗较低的工作方式。当多台冷水机组并联运行时,将有更多的选择可能。相同的制冷负荷要求可以用较多台数的冷水机组同时工作,而每台工作在较低负荷下来满足负荷需求,也可以用较少台数的冷水机组同时工作,而每台冷水机组工作在接近满负荷状态来满足。冷水机组、冷冻水泵、冷却水泵、冷却塔之间也可以不按照负荷需求“一一对应”的方式进行工作。

UPPC®系统的控制原理是对冷冻机房内的全部设备,包括冷水机组、冷冻水泵、冷却水泵、冷却塔以及水力管网,建立性能模型,并应用计算机联合计算求解出冷冻机房的最低总能耗,然后进行寻优控制来找出各设备实现机房最低能耗的运行工况,并对其进行主动式控制而非传统的被动式反馈控制。UPPC®节能控制系统能够充分利用冷水机组在部分负荷下的高效率优势(对离心式和螺杆式冷水机组其最高效率点往往并非在100%负荷时,而是在某个部分负荷工况下),根据当前系统的实时负荷需求,运行不同的台数组合。同时,主动控制水泵和冷却塔,使系统的综合效率趋于最佳,即冷冻机房能耗最低。

在具体的控制策略中,首先根据冷冻机房内各设备的特性建立各自的能耗数学模型,在此基础上建立整个冷冻机房的能量平衡及能耗数学模型。在系统运行时,控制计算机以一定的时间间隔测量制冷负荷的实时值,并据此进行各能耗数学模型的联合求解和寻优计算,找出能够满足此制冷负荷、且整个冷冻机房总能耗最低(即整体效率最高)的工作状态。在此基础上,控制计算机确定各受控变量的设定值并将之传送到对应的可编程控制器PLC中,再由可编程控制器PLC控制各台设备的运行状态,使得整个冷冻机房运行在效率最高的状态下。寻优算法中所涉及到的数学模型有:冷水机组能耗模型、冷却水泵能耗模型、冷冻水泵能耗模型、冷却塔性能模型以及管网水力模型。

2 UPPC®和传统冷冻机房群控的区别

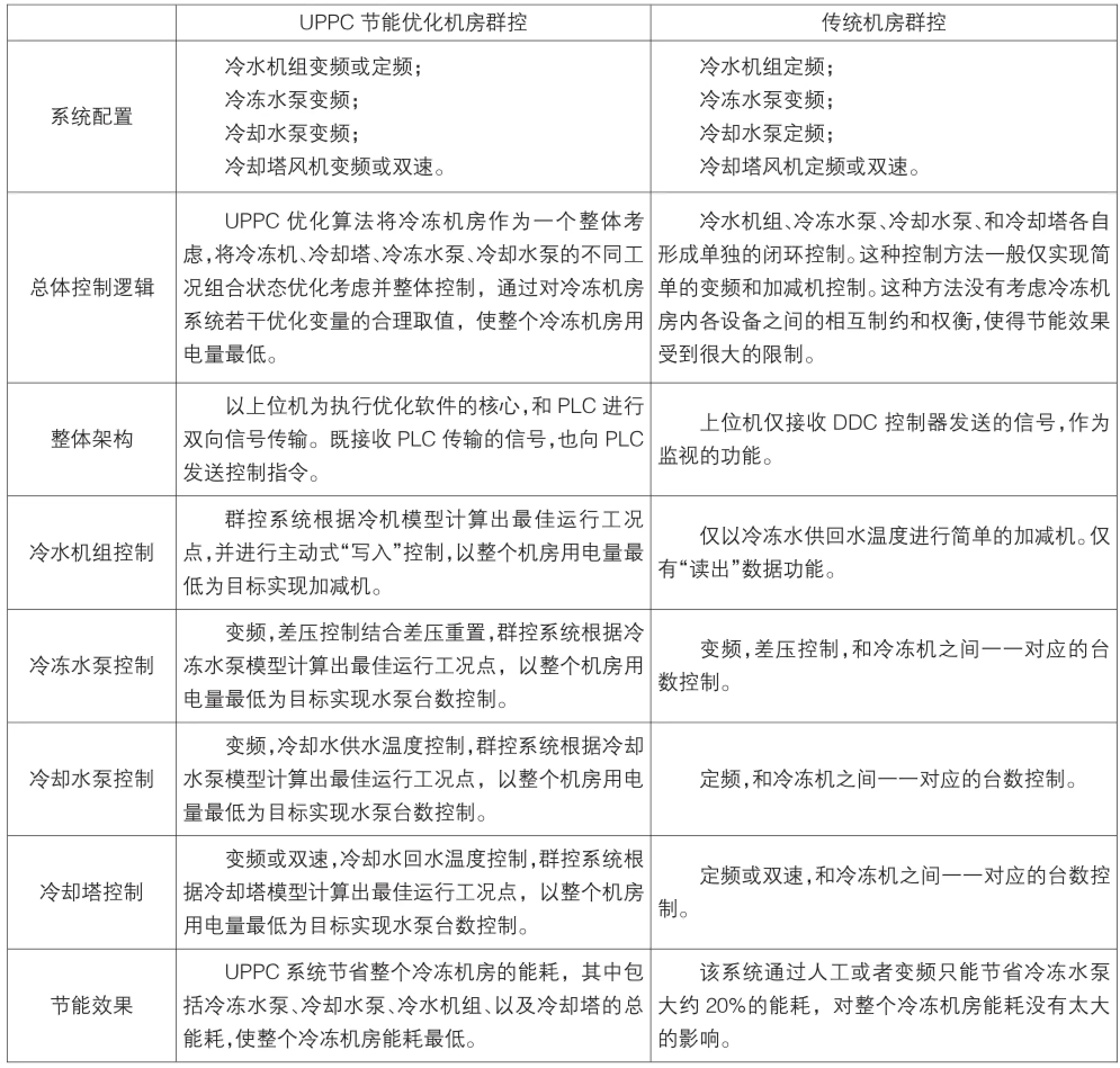

目前市场上存在着各种类型的冷冻机房节能自控产品,绝大多数的此类产品都可归类为不具备节能优化的传统机房群控系统。此类系统和UPPC®系统最大的差别在于前者没有整体的节能控制软件,即传统机房群控系统主要以包含启停或PID控制为简易控制逻辑的直接数字式控制器(DDC)和变频器为主要软件和硬件,对水泵进行变频控制,对冷却塔和冷水机组进行启停控制。传统的机房控制一般为若干组设备配备一个控制器,控制器配备原厂商编写的PID或启停控制逻辑,对该组设备进行单独的闭环控制。上位计算机只能接受DDC上传的数据,而没有反向对DDC发出控制指令的功能。这样的控制策略没有考虑各设备组之间的关联影响,没有考虑冷冻机能耗和冷却水泵、冷却塔能耗以及冷冻机能耗和冷冻水泵能耗之间的权衡判断。这正是因为其没有一个核心的寻优控制计算软件,或者形象地说:缺乏一个“大脑”。而UPPC®优化控制正是具备了作为“大脑”的寻优控制算法软件。这一软件是以机房整体能耗最小为控制目标,对机房设备的运行变量进行寻优计算,并将寻优的结果发给PLC,作为PLC进一步控制设备的控制变量。因此,对UPPC®控制系统而言,其上层的中央计算机和PLC之间的信号是双向的,既接收来自PLC的信号,也同时向PLC发出控制指令。表1总结了UPPC®相对于传统控制系统的独特性和先进性。

3 项目案例

案例A: 中环广场

上海中环广场位于上海市中心优越地段,总建筑面积54,000m2。广场基座四层为高级购物商场及地下停车场,上面有38层的甲级现代化商业大厦,写字楼总建筑面积43,000 m2。本工程冷冻机房总制冷量为2000RT,原有水系统为一次泵变流量系统,且为冷冻水泵、冷却水泵等部分安装了变频调速装置。利用原有冷冻机房控制设备,并在此基础上整合了UPPC®节能控制系统,实现了对机房内所有设备的一键开关机和对整个冷冻机房的监控和管理。通过利用UPPC®节能控制系统的优化算法,该项目冷冻机房年能耗可比原有运行方式节省约20%~25%。

表1 UDPC与传统控制系统之性能比较

案例B: 华虹NEC

华虹NEC电子有限公司总厂和一厂,建筑面积8万m2,是具有世界一流技术水平的集成电路制造企业。本工程共有5台1150RT的离心式冷水机组和3组2250RT的串联离心式冷水机组,原水系统为二次泵变流量系统,冷机、冷却泵及冷却塔为一一对应的组合方式。采用UPPC®优化控制系统对上海华虹NEC厂房进行改造后,不仅实现了串联冷机中间温度设置点实时优化,而且实现了冷冻机房整体上的优化控制,预计采用UPPC®改造后全年可节电443万kWh,每年节省电费达310万元。